113

Изобретение относится к эрозион- ной приработке сопрягаемых поверхностей заготовок.

Целью изобретения является новы- шение производительности и качества обработки и упрощение устройства.

Поставленная цель достигается за счет одновременной обработки на разных режимах двух сопрягаемых поверх- ностей от одного генератора.

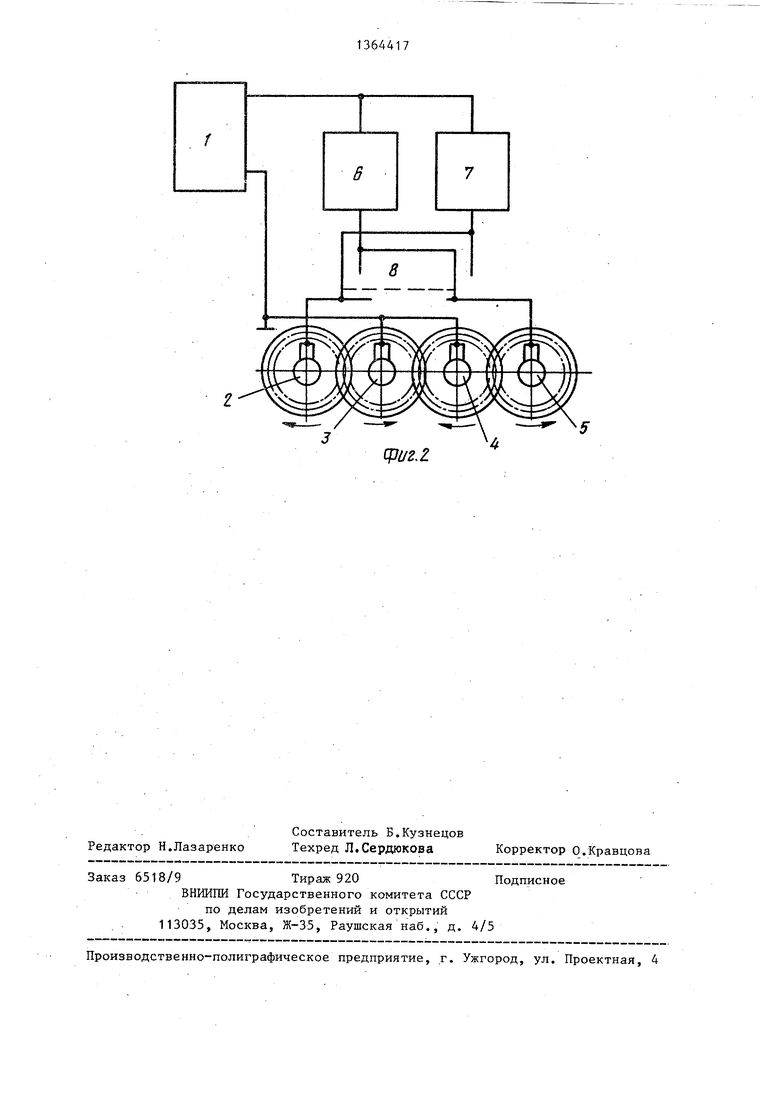

На фиг.1 дана схема устройства с зубчатыми колесами в качестве прирабатываемых заготовок, где пары кинематически не связаны друг с другом; на фиг.2 - то же, с кинематической связью всех колес.

Устройство для электроэрозионной приработки сопрягаемых поверхностей заготовок содержит (фиг.1) генератор 1 импульсов технологического тока и основание с осями для заготовок зубчатых колес, между которыми поддерживается эрозионный промежуток с помощью привода (не показан) в функции кинематической или приведенной погрешности сопряжения колес на осях 2 и 3, Привод при малых оборотах или малой массе колес связан с одним из колес. При повышенных оборотах или массе колес привод, включенный по дифференциальной схеме (или приводы) соединен с каждым из колес для обеспечения необходимых динамических характеристик и точного .поддержания эрозионного промежутка в функции погрешности за период пересопряжения колес. Если необходима повьпиенная точность приработки зацепления при повышенной производительности при- работки, то колеса на осях 4 и 5, образующие вторую прирабатываемую пару также соединены с аналогичным приводом поддержания эрозионного промежутка. Выход генератора 1 соединен с входом фильтра 6 верхних частот бифилярным токоподводом. Генератор 1 также соединен с входом фильтра 7 нижних частот. Выходы фильтров 6 и 7 соединены посредством щеток соответственно с осями -4 и 5, а также 2 и 3

Схему устройства по фиг.1 применяют при относительно большой кинематической погрешности прирабатываемых колес,, схему по фиг.2 - при неболь- шой погрешности. При малой погрешности можно не применять привода поддержания зазора, ограничившись только начальной его установкой, что

Q

5

0 5 о 0

5

5

5

0

172

обеспечивает уменьшение кинематической погрешности.

В устройстве (фиг.2) фильтры 6 .и 7 подключены к парам осей 2, 3 и 4, 5 через переключатель 8,выполненный с возможностью подключения каждой из пар к каждому из фильтров 6 и 7. Переключатель 8 может быть выполнен в виде высокочастотного коаксиального реле на два направления и два положения, управляемого дистанционно. Приводы поддержания промежутка в функции кинематической погрешности зацепления при этом регулируют эрозионный зазор между колесами на осях 2 и 3, а также на - 4 и 5. Это позволяет повысить производительность обработки путем исключения перестановки пар колес на основании.

Кроме того, фильтры 6 и 7 выполнены в виде двухполюсников. Оси 2 и 5 через переключатель 8 подключены к выходам фильтров 7 и 6, выходы которых соединены с полюсами генератора 1. Оси 3 и 4 электрически соединены между собой, а также с общим проводом и другим полюсом генератора 1. При этом колеса на осях 3 и 4 введены во взаимное зацепление. Это позволяет осуществлять сопрягающее перемещение - вращение всех колес от одного привода, соединенного с осями 3 и 4, и этим упростить устройство.

Устройство работает следующим образом.

При подаче напряжения технологи- , ческих импульсов с выхода генератора 1 на входы фильтров 6 и 7 через фильтр 7 и после пробоя через эро- зио11ный промежуток с диэлектрической средой между сопряг.аемьми поверхностями колес на осях 2 и 3 протекает технологический ток, представляющий собой основную гармонику каждого импульса технологического тока благодаря интегрирующему действию фильтра 7. Технологические импульсы с относительно пологим фронтом и без выброса осуществляют безызносную в отношении одной из поверхностей сопряжения обработку колес на осях 2 и 3 при изменении полярности генератора 1 в функции кинематической погрешности зацепления. При этом диэлектрический зазор между поверхностями сопряжения поддерживается приводом поддержания промежутка при положительном в данный момент значении пог

31

решности профиля поверхности каждого из колес на осях 2 и 3, Под воздействием эрозионных разрядов меткду поверхностями колес их профиль в ходе обработки приближается к идеализированному профилю поверхности зубчатого зацепления, т.е. колеса на осях 2 и 3 взаимно прирабатываются. Одновременно напряжение технологических импульсов генератора 1 прикладывается к входу фильтра 6, и через него и пробившийся диэлектрический эрозионный промежуток между колесами на осях 4 и 5 течет ток технологических импульсов, представляющий собой высшие гармоники импульса, продифференцированного фильтром 6. При этом осуществляется чистовая обработка колес на осях 4 и 5 короткими разнополярными импульсами, частота следования которых вьппе частоты следования основных импульсов благодаря тому, что фильтр 6 пропускает технологический ток как при возникновении скачка в начале импульса генератора 1, так и при поступлении на вход фильтра 6 выброса основного импульса малой длительности. Нижняя граница полосы пропускания фильтра 6 выбрана так, чтобы разнополярные импульсы при заданных различиях формы и длительности в этой паре импульсов имели одинаковое эрозионное воздействие на каждую из поверхностей колес на осях 4 и 5. При этом изменение полярности импульсов генератора 1 в зависимости от полярности погрешности колес на осях 2 и 3 не влияет на качество чистовой приработки колес на осях 4 и 5.

I

После доведения кинематической

погрешности колес на осях 4 и 5 до заданных значений обработку прекращают. Затем пару на осях 4 и 5 ски- мают с основания и на ее место устанавливают пару с осей 2 и 3. На место пары с осей 2 и 3 устанавливают необработанную пару колес. При первых двух парах в цикле обработки, когда нет пары с предварительно грубо исправленной кинематической погрешностью, пары на осях 2, 3 и 4, 5 меняют местами. Одна из пар на осях 4 и 5 испытывает сначала чистовую, затем грубую, затем снова чистовую обработку, что естественно не ухудшает ее качества. Производительность обработки при значительном числе пар

0

5

0

5

0

5

0

5 0 5

колес не уменьшается из-за одного дополнительного цикла. Затем обработку продолжают аналогично описанной.

При выполнении устройства по фиг.2 производят только установку колес, а после черновой приработки одной из пар, напримерJ колес на осях 2 и 3 производят переключение с помощью переключателя 8 выходов фильтров 6 и 7 так, чтобы происходила черновая обработка другой пары колес, например, на осях 4 и 5. При этом происходит чистовая обработка прошедших черновую обработку колес на осях 2 и 3. В этом случае дополнительная операция механической перестановки пар колес местами исключена. Формула изобретения

1.Устройство для электроэрозионной приработки сопряженных поверхностей заготовок, содержащее генератор импульсов технологического тока и основание с двумя парами осей для установки сопрягаемых заготовок, сопрягаемые поверхности которых образуют два эрозионных промежутка, имеющее приводы сближения осей в каждой из пар для установления величины промежутка и привод поддержания величины промежутка в функции погрешности сопряжения, связанный по крайней мере с одной из осей в одной из пар, отличающееся тем, что, с, целью повьш1ения производительности и качества обработки, а также упрощения генератора и повьшгения его КПД, одна из пар осей, связ анная с приводом поддержания промежутка, подключена к выходу генератора через фильтр нижних частот, другая пара - через фильтр верхних частот, при этом фильтры выполнены с перекрытием полос пропускания на частоте раздела.

2.Устройство по п.1, отличающееся тем, что, с целью повышения производительности приработки и упрощения устройства, привод установления величины промежутка выполнен в виде привода вращения, соединенного с одной из осей сопрягаемых заготовок, а одна ось каждой пары подключена к фильтрам через выключатель, выполненный с возможностью подключения каждой из пар к каждому из фильтров, при этом остальные оси соединены с генератором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электроэрозионной приработки | 1989 |

|

SU1731487A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1989 |

|

SU1713765A1 |

| Устройство для электроэрозионной приработки зубчатых колес | 1987 |

|

SU1526938A1 |

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Устройство для электроэрозионной приработки червячных пар | 1983 |

|

SU1222449A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ НАТИРАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2139371C1 |

| Устройство для электроэрозионной приработки зубчатых пар редукторов | 1988 |

|

SU1563880A1 |

| Способ приработки зубчатых колёс конической передачи внутреннего зацепления | 2018 |

|

RU2694942C1 |

| СПОСОБ ПРИРАБОТКИ КИНЕМАТИЧЕСКИХ ПАР ТРЕНИЯ | 1998 |

|

RU2146043C1 |

| СПОСОБ СОВМЕЩЕННОЙ ТОКАРНО-АБРАЗИВНО-АЛМАЗНОЙ ОБРАБОТКИ | 2001 |

|

RU2210464C2 |

Изобретение относится к области станкостроения, в частности к эрозионной приработке сопрягаемых поверхностей заготовок. Целью изобретения является повьш1ение производительности и качества обработки и упрощение устройства за счет одновременной обработки на разных режимах двух сопрягаемых поверхност ей от одного генератора 1. Для этого одна пара осей для установки заготовок, связанная с приводом поддержания межэлектродного промежутка, подключена к выходу генератора.1 черЬз фильтр 7 нижних частот, а другая пара осей - через фильтр 6 верхних частот, причем фильтры выполнены с перекрытием полос на частоте раздела. Частота раздела фильтров выбрана из условия получения на выходе фильтра верхних частот разнополярных импульсов равной энергии, один из которых явля- ется выбросом, что обеспечивает равномерную чистовую приработку обеих заготовок и упрощение генератора. 1 з.п. ф-лы, 2 ил. 3 (Л с CD 4;

| Устройство для приработки сопрягаемых элементов машин,например,зубчатых колес | 1975 |

|

SU532501A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-07—Публикация

1985-12-11—Подача