Изобретение относится к сварке, в частности к способу исследования химического состава материала сварного соединения на склонность к образованию дефектов при сварке.

Известен способ испытания шва на стойкость против образования горячих трещин при сварке, при котором сварку образца из двух пластин при вращении одной из них с постоянной угловой скоростью вокруг оси, перпендикулярной к линии шва. осуществляют в направлении от оси вращения,

фиксируют момент начала образования горячей трещины по прекращению прироста крутящего момента и за критерий стойкости против образования горячих трещин принимают скорость принудительной деформации металла шва в процессе его кристаллизации, при которой начинается образование горячей трещины.

Однако для проведения законченного исследования требуется испытание достаточно большого количества образцов различного химического состава. В связи с

GJ

сл

сл

дискретностью испытаний имеет опасность не попасть в оптимальный интервал свойств.

При помощи данного способа возможны испытания только на склонность к горячим трещинам, по отношению к другим видам сварочных дефектов, таких как поры, холодные трещины и другие, эта методика не чувствительна.

Наиболее близким к предлагаемому является способ определения склонности сва- рочных материалов к образованию дефектов, при котором в образце выполняют канавку переменной глубины, заполняют ее наплавленным металлом и выявляют в нем наличие дефектов. В образце выполняют ряд переменных по глубине канавок на расстоянии одна от другой, равной не менее длины сварочной ванны, каждую канавку выполняют с длиной не менее длины сварочной ванны, шириной Н равной от (В до (0,2-0,5)6, где В - ширина наплавленного шва, глубиной, равной 0,5-10,0 мм, с шагом возрастания глубины каждой следующей канавки, равным 0,5-0,6 мм, а за критерий оценки склонности к образованию дефектов принимают глубину сечения канавки, в которой образуется первый дефект.

Этот способ обладает достаточной степенью достоверности, однако более чувствителен к образованию шлаковых включений в сварных швах, образование холодных и горячих трещин при данной схеме маловероятно. Кроме того, данный способ не позволяет изучать влияние химического состава основного металла на его технологическую свариваемость.

Целью изобретения является повышение точности оценки и расширение технологических возможностей способа оценки склонности материала к дефектам путем выявления влияния термодеформационного цикла сварки и изменения химического состава на образование дефектов в сварном «соединении,

Для достижения поставленной цели изготавливают образец переменного химического состава в виде пластины, размеры его подбирают с учетом возможного определения зависимости качественных характеристик свариваемости при формировании сварного шва.

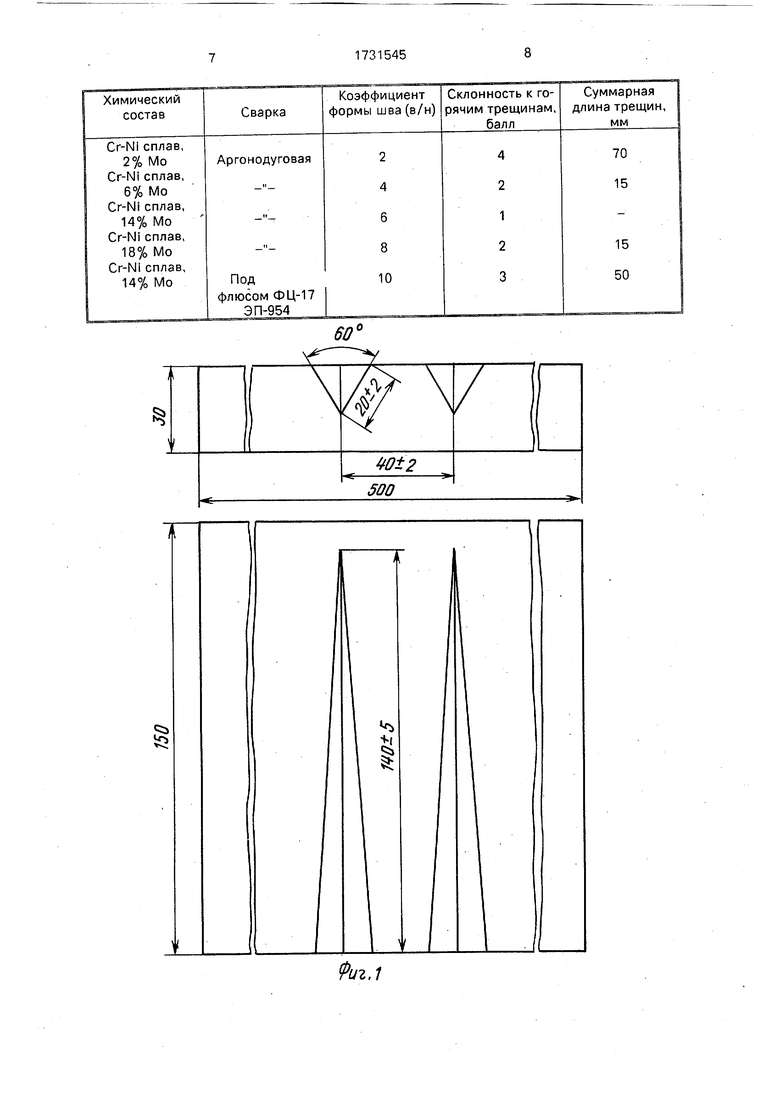

На фиг. 1 представлен образец для испытаний размером 500 х 150 х 30; на фиг. 2 - график, поясняющий способ.

Перпендикулярно направлению изменения химического состава выполняется ряд одинаковых канавок в форме пирамиды с треугольным основанием, выходящим на боковую поверхность, что позволяет учитывать влияние термодеформационного цикла на свариваемость. Треугольник в основании пирамиды равносторонний со стороной 20 ± 2 мм, длина канавки 140 ± 5 мм, угол

раскрытия кромок 60°, такие размеры и форма канавки имитируют наиболее неблагоприятные условия при кристаллизации валиков. Длина образца выбирается с целью получения достаточно представительного количества испытаний (500 мм).

Ширина образца 150 мм, толщина 30 мм. В поперечном направлении образца изготавливают канавки в виде пирамиды с переменным сечением относительно оси

канавки.

Толщина образца выбирается из учета наиболее высоких напряжений по оси, перпендикулярной поверхности образца, возникающих во время кристаллизации

расплавленного металла в канавках. Ширина образца позволяет достаточно подробно проследить зависимость качественных характеристик свариваемости при формоиз- менении поперечного сечения сварного

шва.

Расстояние между канавками выбирают 40 ± 2 мм, что дает возможность исключить влияние термодеформационного цикла сварки на соседние участки испытуемого металла при

надежном закреплении образца.

Предлагаемый способ позволяет, благодаря изменению размеров канавки (разделки) относительно продольной оси, получить переменное значение термодеформационного цикла сварки, а следовательно, переменные значения глубины и ширины сварного шва, при которых изменяются схема кристаллизации наплавленного металла, и в результате отдельные участки сварного

шва имеют различную стойкость против образования горячих трещин и различную способность к газовыделению, что определяет уровень свариваемости металла.

Таким образом, на одном образце реализуется возможность выбора химического состава сварочного материала, технологии сварки, а также возможность оценки качественных характеристик свариваемости в зависимости от изменения термодеформационного цикла сварки, что повышает достоверность оценки склонности испытуемого материала к образованию дефектов.

Канавки заваривают с использованием исследуемого варианта сварки, выдерживают сутки после сварки. По истечении суток пробу разрезают на темплеты в направлении изменения химического состава с шагом 10 мм и исследуют на предмет

обнаружения трещин визуально и измерениями. Критерием трещиностойкости является суммарная длина трещин.

Пример. Для исследований изготовлена пластина из хромоникелевого сплава переменного по молибдену химического состава (МоО-20%) размером 500 х 150 х 30 мм. В пластине перпендикулярно направлению изменения химического состава с шагом 40 ±2 мм простроганы 12 канавок в форме пирамиды длиной 140 ± 5 мм с равносторонним треугольником в основании. В основании сторона треугольника равна 20± 2 мм.

Разделки заварены автоматической ар- гонодуговой сваркой неплавящимся электродом: ток 140-150 А; напряжение 12 -14 В; длина дуги 2 мм, скорость сварки 30 м/ч.

После сварки пластину разрезают на темплеты в направлении изменения химического состава с шагом 10 мм.

Темплеты протравливают с обеих сторон, измеряют размеры валика и фиксируют наличие дефектов. Коэффициент формы металлической ванны при этом изменяется в зависимости от глубины канавки от 0. 5 до 10.

Качество шва и его склонность к образованию горячих трещин оценивается на темплетах визуально по пятибальной системе: 1 - нет трещин; 2 - трещины в кратере;

3- трещина в кратере, переходящая в шов;

4- отдельные трещины в металле шва: 5 - сплошная трещина вдоль всего шва.

Полученные результаты представлены в таблице.

Из таблицы следует, что наиболее благоприятным с точки зрения уменьшения вероятности образования дефектов при сварке хромоникелевого сплава является процесс аргонодуговой сварки при содержании в сплаве 6-18% молибдена и при коэффициенте формы шва 4-8.

Аргонодуговая сварка при содержании в сплаве молибдена 14% и в разделку с коэффициентом формы шва б обеспечивает полное отсутствие трещин.

Однако, как показали исследования, применение сплава оптимального сплава, но при использовании сварки под флюсом и в разделку с коэффициентом формы шва 10 не дает хороших результатов по качеству.

так как склонность сварного шва к трещинам равна 3 баллам. Это объясняется тем, что в разделке вследствие влияния термодеформационного цикла и неблагоприятного

сочетания шлака в металле возникают трещины.

Предлагаемый способ определения склонности материала к образованию дефектов позволяет четко выявить различные

комбинации процесса сварки, химического состава материала и формы разделки под сварку, позволяющие производить сварной шов без дефектов.

Преимущества предлагаемого способа

по сравнению с известными заключаются в его универсальности и эффективности так как на одном образце реализуется возможность выбора химического сварочного материала, технологии сварки и характеристик

свариваемости в зависимости от изменения термодеформационного цикла сварки. Формула изобретения

1.Способ определения склонности материалов к образованию дефектов, при котором изготавливают образец в виде прямоугольной пластины с выполненными в ней переменными по глубине и ширине канавками, заполняют их наплавленным металлом и выявляют в них наличие дефектов,

отличающийся тем, что, с целью повышения точности оценки и расширения технологических возможностей способа оценки склонности материала к дефектам путем выявления влияния термодеформационного цикла сварки и изменения химического состава металла на образование дефектов в наплавленном металле, пластину изготавливают из металла с переменным в направлении продольной оси химическим

составом, канавки выполняют одинаковыми в направлении, перпендикулярном к направлению изменения химического состава, в виде пирамиды с основанием на боковой поверхности образца в виде равностороннего треугольника, а за критерий оценки принимают количественный показатель дефектов в сечении канавок,

2,Способ по п. 1,отличающийся тем, что основание канавки в виде треугольника выполняют со стороной, равной 20 ±2 мм. канавки выполняют длиной 140 ±5 мм и с шагом между канавками 40 ±2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| Способ определения стойкости металла околошовной зоны к образованию горячих трещин | 1986 |

|

SU1310153A1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2408451C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Способ определения склонности сварочных материалов к образованию дефектов | 1987 |

|

SU1445889A1 |

| Способ оценки склонности сварных соединений к образованию горячих трещин | 1972 |

|

SU454104A1 |

| Проволока для сварки среднеуглеродистых среднелегированных броневых сталей | 2017 |

|

RU2692145C1 |

| Способ дуговой сварки | 1978 |

|

SU791479A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

Изобретение относится к сварке, в частности к способу исследования свойств сварочных материалов на склонность к образованию дефектов. Цель изобретения - повышение точности оценки и расширение технологических возможностей способа оценки склонности материала к дефектам за счет выявления влияния термодеформирован- ного цикла сварки и изменения химического состава металла на образование дефектов в наплавленном металле. Для этого изготавливают образец в виде пластины переменного химсостава в продольном направлении, по длине. В поперечном направлении образца выполняют ряд одинаковых канавок в форме пирамиды с треугольным основанием, выходящим на боковую поверхность образца, Треугольник в основании пирамиды равносторонний, со стороной 20 ±2 мм. Длина канавки 140 ± 5 мм, шаг между канавками 40 ± 2 мм. Критерием трещино- стойкости выбирают длину трещины в основании канавок. В результате в образце создаются условия для возникновения дефектов, зависящих от химсостава сварочного материала, технологии сварки и термодинамического цикла сварки. Способ позволяет реализовать возможность выбора химсостава материала, технологии сварки и характеристик свариваемости в зависимости от изменения термодеформационного цикла сварки, 1 з.п,ф-лы, 2 ил., 1 табл. сл С

S

Иге. 7

If S3

ih

Риг.2 30

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU1031697A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ определения склонности сварочных материалов к образованию дефектов | 1987 |

|

SU1445889A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-30—Подача