114

Изобретение относится к сварке и касается способов исследования свойст сварочных материалов с целью получения бездефектного наплавленного металла.

Целью изобретения является повьппе- ние точности оценки за счет обеспечения возможности оценки влияния фИЗИ

ко-химических свойств сварочных мате- риалов.

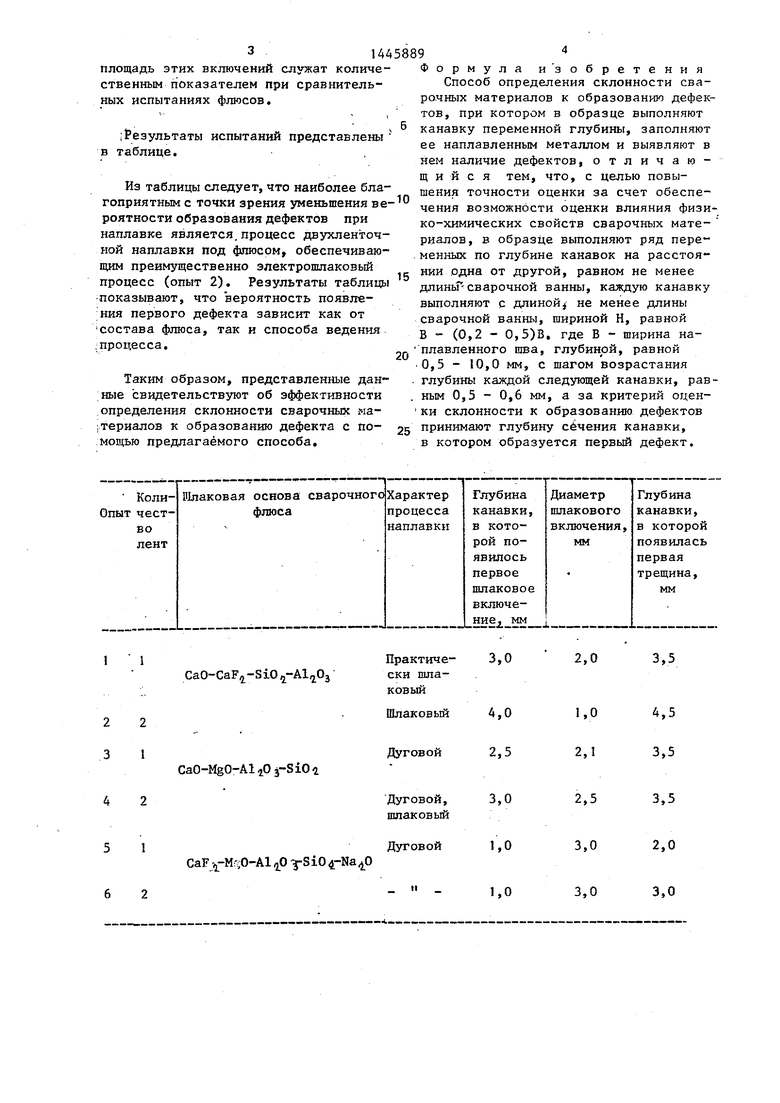

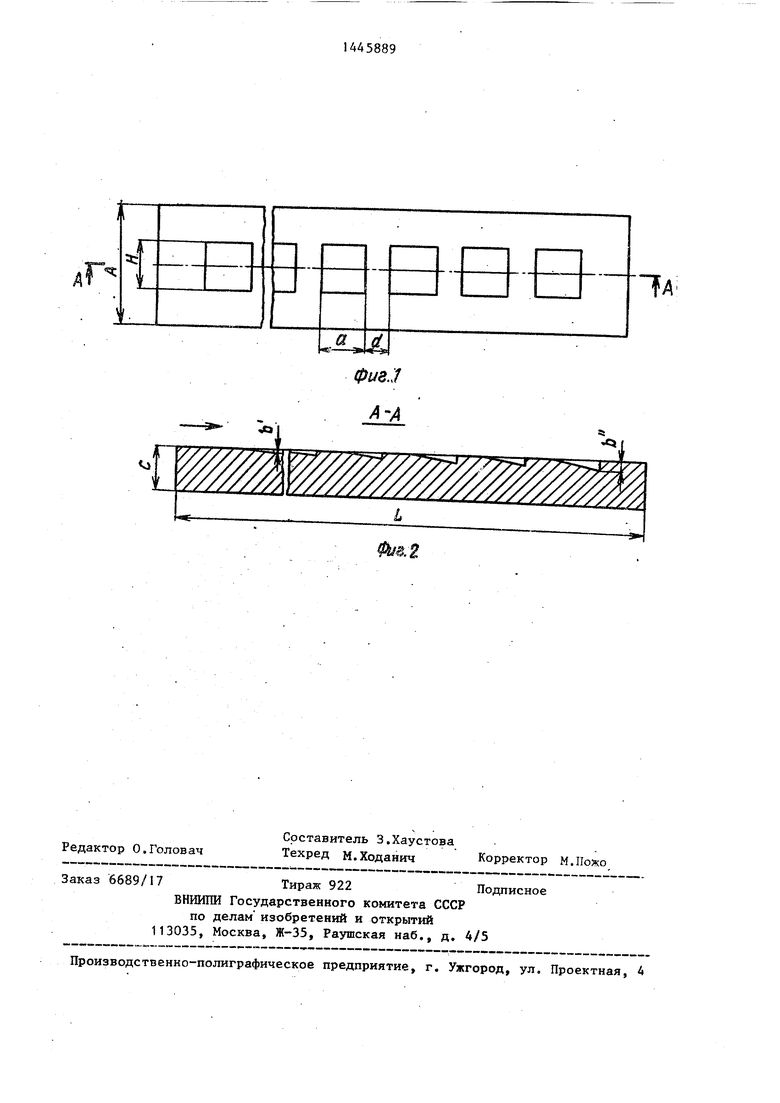

На фиг.1 представлен образец для испытаний; на фиг.2 - сечение А-А на фиг.1 (L - длина образца; А - ширина образца; С - толщина образца; а - длина углубляющейся канавки; Ь и Ъ - глубина канавок; d - расстояние между канавками).

Способ испытаний состоит в следующем,

Изготавливают образец в виде плас THiib с переменными по глубине наклонными канавками. Расстояние между канавками и длину выбирают равными длине сварочной ванны. Шаг возрастания глубины каждой следующей Канавки 0,5. - 0,6 мм, что связано с необходимостью точного фиксирования появления первого дефекта.

Ширину канавки (мм) выбирают из условия

Н

В - (0,2 + 0,5)

где В - ширина наплавленного валика,

мм,

что продиктовано стремлением наиболее неблагоприятных условий для возникно- . вения дефектов, а именно имитация дефектов Ё местах перекрытия валиков.

40 редь, вследствие разных коэффициентов линейного расширения шлака и металла и в случае их неблагоприятного сочета ния приводят к возникновению трещин. П р и м. е р. Изготавливают пластиПри Н В - (0,,2 - 0,5) В нарушается условие имитации перекрытия валиков .

При Н В (0,2 - 0,5) В имитация возможных дефектов происходит в высо- з ны размером 660x150440 с 10 наклонны- котемпературной зоне сварочной ванны, ми канавками длиной 40 мм, глубиной где их возникновение менее вероятно, На полученный образец наплавляют контрольный шов.

0,5 - 5;О мм с шагом изменения глубины 0,5 мм, расстояние между канавками 20 мм, ширина канавки 40 мм, Q На пластины под опытными флюсами, по- строенньЕ-1и на базе различных шлаковых систем, выполняют наплавки одним и двумя ленточными электродами, сечени ем 0,. Наплавленные пластины разСпособ оценки склонности сварочных материалов к образованию дефектов предусматривает испытание различных сварочных материалов и их сочетаний как с целью выбора наилучших комбинаций и способов сварки (наплавки),так резают вдоль валика в трех местах и

и с целью получения количественного критерия для оценки физико-химических свойств новых материалов при их разработке и совершенствовании.

подвергают визуальному осмотру и измерениям. Размер углубления, на кото ром образуется дефект (шлаковое вклю чение, пора, трещина и т.д.) а так

Q

0

5

Сварочные материалы, например флюсы, обладают определенным уровнем физико-химических, характеристик (вязкость, поверхностное натяжение, плотность, электропроводность и т.д.), которые в значительной степени изменяются в зависимости от состава флюса, а именно эти характеристики определяют склонность к образованию дефектов в наплавленном металле и характер протекания пр|оцесса сварки (наплавки). Кроме того, способ вьтолнения сварочных или наплавочных работ определяет условия

5 в сварочной ванне (максимальную температуру на границе металл - шлак - газ, объем сварочной ванны, скорость охлаждения и кристаллизации наплавленного металла и т,д.),,что, в свою очередь, оказывает существенное яние на изменения физико-химических характеристик и условия зарождения дефектов.

Изобретение позволяет создать условия, наиболее неблагоприятные с точки зрения возникновения дефектов. При этом дискре-;но имитируются возможные варианты зарождения дефектов - нате- кание расплавленного металла на шлак, зашлаковка в местах перекрытия вали - ков и т.д. В результате неизбежно возникают дефекты, и чем раньше они появляются в процессе наплавки -. тем в меньшей степени испытываемые

5 материалы подходят для данного процесса.

Наиболее достоверно можно оценить склонность к возникновению шлаковых включений и порэ которые, в свою оче0 редь, вследствие разных коэффициентов линейного расширения шлака и металла и в случае их неблагоприятного сочетания приводят к возникновению трещин. П р и м. е р. Изготавливают пласти0

з ны размером 660x150440 с 10 наклонны- ми канавками длиной 40 мм, глубиной ны размером 660x150440 с 10 наклонны- ми канавками длиной 40 мм, глубиной

0,5 - 5;О мм с шагом изменения глубины 0,5 мм, расстояние между канавками 20 мм, ширина канавки 40 мм, На пластины под опытными флюсами, по- строенньЕ-1и на базе различных шлаковых систем, выполняют наплавки одним и двумя ленточными электродами, сечени ем 0,. Наплавленные пластины разрезают вдоль валика в трех местах и

подвергают визуальному осмотру и измерениям. Размер углубления, на котором образуется дефект (шлаковое вклю чение, пора, трещина и т.д.) а так.

площадь этих включений служат количественным показателем при сравнительных испытаниях флюсов.

. I

,- ,

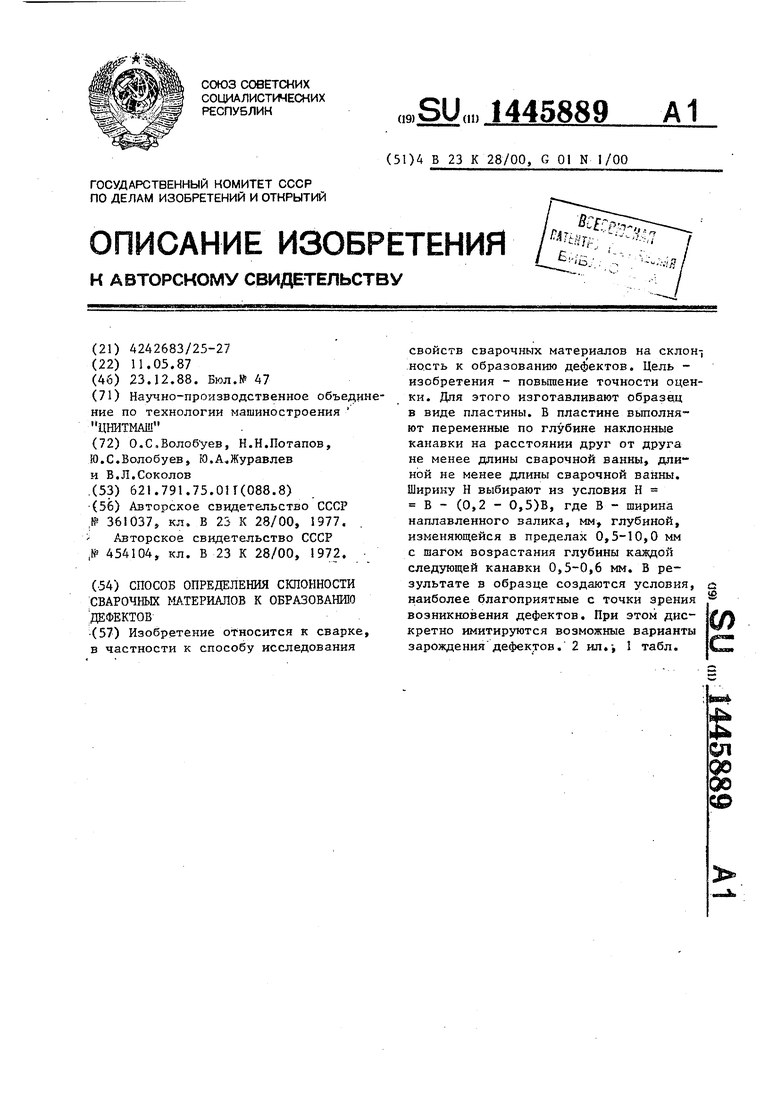

.-Результаты испытаний представлены

в таблице.

Из таблицы следует, что наиболее благоприятным с точки зрения уменьшения вероятности образования дефектов при наплавке является, процесс двухленточ- ной наплавки под фгаосом, обеспечивающим преимущественно электрошлаковый процесс (опыт 2). Результаты таблицы

показывают, что вероятность появления первого дефекта зависит как от

состава флюса, так и способа ведения

:процесса.

Таким образом, представленные дан- ;ные свидетельствуют об эффективности определения склонности сварочных ма- ;териалов к образованию дефекта с помощью предлагаемого способа.

б

Формула изобретения

Способ определения склонности сварочных материалов к образованию дефектов, при котором в образце выполняют канавку переменной глубины, заполняют ее наплавленным металлом и выявляют в нем наличие дефектов, отличающийся тем, что, с целью повышения точности оценки за счет обеспечения возможности оценки влияния физико-химических свойств сварочных мате- риалов, в образце выполняют ряд переменных по глубине канавок на расстоянии одна от другой, равном не менее длиньР сварочной ванны, каждую канавку выполняют с длиной не менее длины сварочной ванны, шириной Н, равной В - (0,2 - 0,5)В, где В - ширина наплавленного шва, глубиной, равной 0,5 - 10,0 мм, с шагом возрастания . глубины каждой следующей канавки, равным 0,5 - 0,6 мм, а за критерий оцен- ки склонности к образованию дефектов 5 принимают глубину сечения канавки, в котором образуется первый дефект.

15

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ НАПЛАВКИ ЛЕНТОЧНЫМ ЭЛЕКТРОДОМ | 2013 |

|

RU2526623C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2012 |

|

RU2493945C1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ И НАПЛАВКИ | 2003 |

|

RU2240907C1 |

| СПОСОБ НАПЛАВКИ | 2013 |

|

RU2512698C1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| Способ изготовления сварочного флюса | 1983 |

|

SU1117171A1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| Состав электродного покрытия | 1986 |

|

SU1388238A1 |

Изобретение относится к сварке, в частности к способу исследования свойств сварочных материалов на склон-j ность к образованию дефектов. Цель - изобретения - повьпаение точности оценки. Для этого изготавливают образ€1ц в виде пластины. В пластине вьшолня- ют переменные по глубине наклонные канавки на расстоянии друг от друга не менее длины сварочной ванны, длиной не менее длины сварочной ванны. Ширину И выбирают из условия И В - (0,2 - 0,5)В, где В - ширина наплавленного валика, мм, глубиной, изменяющейся в пределах 0,5-10,0 мм с шагом возрастания глубины каждой следующей канавки 0,5-0,6 мм. В результате в образце создаются условия, наиболее благоприятные с точки зрения возникновения дефектов. При этом дискретно имитируются возможные варианты зарождения дефектов. 2 ил., 1 табл.

1

2

1

2

1

2

CaO-CaF, ij-AIr O

CaO-MgO-AllO 3-8i01

CaFjj-MriO-Al 0 -j-SiO

3,0

4,0 2,5

3,0 1,0 1,0

2,0

1,0 2,1

2,5 3,0 3,0

3,5

4,5 3,5

3,5 2,0 3.0

Фи8

А-А

| СПОСОБ ОЦЕНКИ СКЛОННОСТИ СВАРОЧНЫХ МАТЕРИАЛОВ К ОБРАЗОВАНИЮ ПОР | 0 |

|

SU361037A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР ,№ 454104, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-11—Подача