Изобретение относится к механосборочным работам, в частости к прессовым соединениям.

Известен способ сборки прессовых соединений деталей, заключающийся в том, что перед запрессовкой охватываемую деталь охлаждают, охватывающую нагревают.

Однако известный способ не только не обеспечивает повышение точности, но еще больше искажает реальные погрешности, имеющиеся на рабочих поверхностях при сборке деталей с гарантированным натягом.

Наиболее близким к изобретению является способ сборки прессовых соединений деталей корпус - втулка, включающий точную сборку с учетом круглограмм посадочных и рабочих поверхностей сопрягаемых деталей.

Недостатком этого способа является то. что при сборке узла не учитывается взаимное расположение рабочих и посадочных поверхностей (эксцентричность или разно- стенность) сопрягаемых деталей, что приводит к увеличению значения эксцентричности, т.е. к снижению точности сборки.

Цель изобретения - повышение точности сборки соединений с гарантированным натягом.

Поставленная цель достигается тем, что в согласно способу сборки прессовых соединений деталей, включающему нанесение маркировочных знаков на торцы деталей перед сборкой, снятие круглограмм поверхностей сопрягаемых деталей, определение взаимного расположения элементов в поперечном сечении, совмещение центров полярных координат снятых круглограмм, определение оптимального угла поворота, установку деталей между собой соответственно маркировочным знакам согласно углу поворота, по круглограммам определяют эксцентричность поверхностей и совмещают максимальную величину разностенности одной из сопрягаемых деталей с минимальной величиной разностенности другой детали.

00

с

XJ со

ел

о о

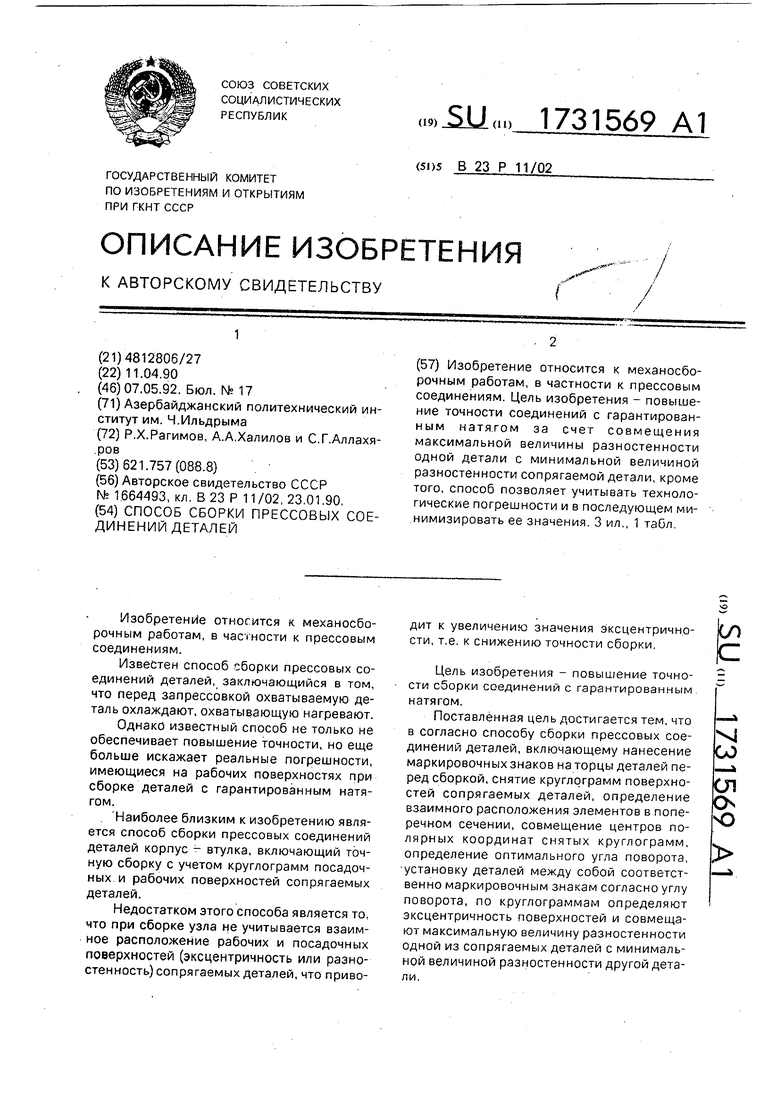

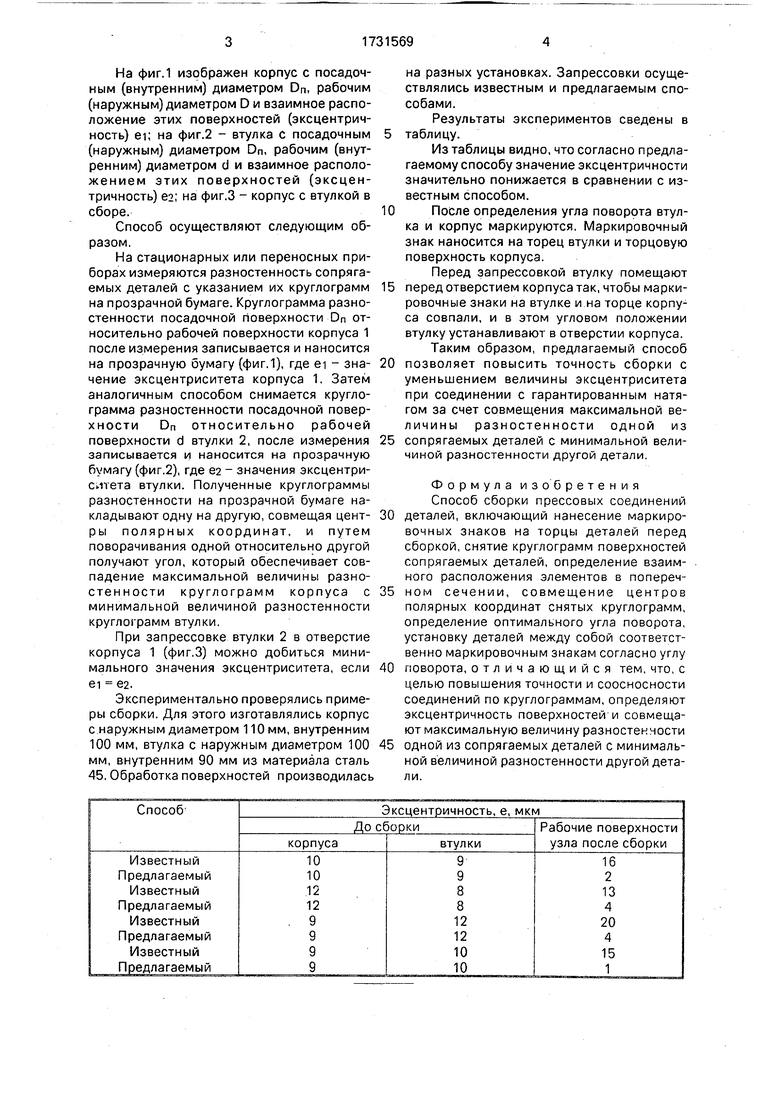

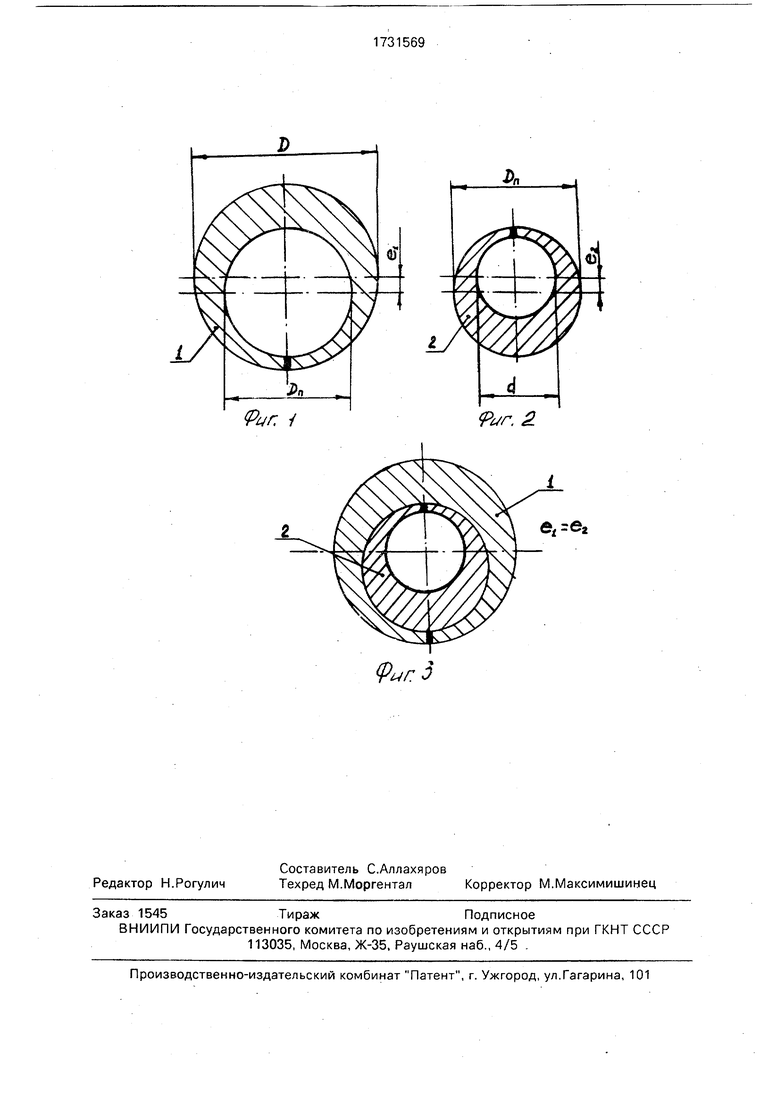

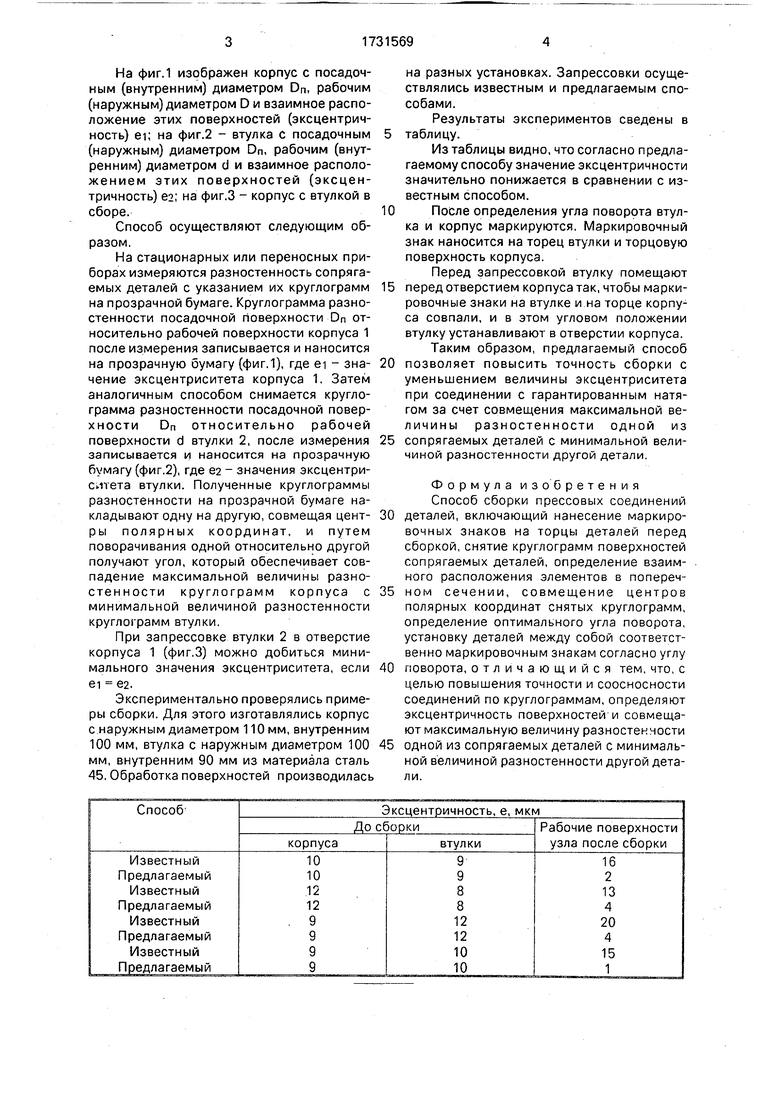

На фиг.1 изображен корпус с посадочным (внутренним) диаметром Dn, рабочим (наружным) диаметром D и взаимное расположение этих поверхностей (эксцентричность) ei; на фиг.2 - втулка с посадочным (наружным) диаметром Dn, рабочим (внутренним) диаметром d и взаимное расположением этих поверхностей (эксцентричность) еа; на фиг.З - корпус с втулкой в сборе.

Способ осуществляют следующим образом.

На стационарных или переносных приборах измеряются разностенность сопрягаемых деталей с указанием их круглограмм на прозрачной бумаге. Круглограмма разно- стенности посадочной поверхности Dn относительно рабочей поверхности корпуса 1 после измерения записывается и наносится на прозрачную бумагу (фиг.1), где ei - зна- чение эксцентриситета корпуса 1. Затем аналогичным способом снимается кругло- грамма разностенности посадочной поверхности Dn относительно рабочей поверхности d втулки 2, после измерения записывается и наносится на прозрачную бумагу (фиг.2), где еа - значения эксцентриситета втулки. Полученные круглограммы разностенности на прозрачной бумаге накладывают одну на другую, совмещая цент- ры полярных координат, и путем поворачивания одной относительно другой получают угол, который обеспечивает совпадение максимальной величины разностенности круглограмм корпуса с минимальной величиной разностенности круглограмм втулки.

При запрессовке втулки 2 в отверстие корпуса 1 (фиг.З) можно добиться минимального значения эксцентриситета, если ei е2.

Экспериментально проверялись примеры сборки. Для этого изготавлялись корпус с наружным диаметром 110 мм, внутренним 100 мм, втулка с наружным диаметром 100 мм, внутренним 90 мм из материала сталь 45. Обработка поверхностей производилась

на разных установках. Запрессовки осуществлялись известным и предлагаемым способами.

Результаты экспериментов сведены в таблицу.

Из таблицы видно, что согласно предлагаемому способу значение эксцентричности значительно понижается в сравнении с известным способом.

После определения угла поворота втулка и корпус маркируются. Маркировочный знак наносится на торец втулки и торцовую поверхность корпуса.

Перед запрессовкой втулку помещают перед отверстием корпуса так, чтобы маркировочные знаки на втулке и на торце корпуса совпали, и в этом угловом положении втулку устанавливают в отверстии корпуса.

Таким образом, предлагаемый способ позволяет повысить точность сборки с уменьшением величины эксцентриситета при соединении с гарантированным натягом за счет совмещения максимальной величины разностенности одной из сопрягаемых деталей с минимальной величиной разностенности другой детали.

Формула изобретения Способ сборки прессовых соединений деталей, включающий нанесение маркировочных знаков на торцы деталей перед сборкой, снятие круглограмм поверхностей сопрягаемых деталей, определение взаимного расположения элементов в поперечном сечении, совмещение центров полярных координат снятых круглограмм, определение оптимального угла поворота, установку деталей между собой соответственно маркировочным знакам согласно углу поворота, отличающийся тем, что, с целью повышения точности и соосносности соединений по круглограммам, определяют эксцентричность поверхностей и совмещают максимальную величину разностенчости одной из сопрягаемых деталей с минимальной величиной разностенности другой детали.

Pur. /

2/л 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки прессовых соединений деталей типа вал-втулка | 1989 |

|

SU1664493A1 |

| Способ сборки прессовых соединений деталей типа вал-втулка | 1973 |

|

SU473589A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1731568A1 |

| Устройство для сборки прессовых соединений типа вал - втулка | 1990 |

|

SU1812046A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| "Способ неподвижного соединения деталей типа "вал-втулка" | 1991 |

|

SU1829991A3 |

| СПОСОБ СБОРКИ СОСТАВНОГО РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2063317C1 |

| Способ сборки деталей запрессовкой с обработкой отверстия и устройство для его осуществления | 1989 |

|

SU1759593A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ С ГАРАНТИРОВАННЫМ НАТЯГОМ | 2012 |

|

RU2508181C2 |

| Волоконно-оптический наконечник | 1990 |

|

SU1735791A1 |

Изобретение относится к механосборочным работам, в частности к прессовым соединениям. Цель изобретения - повышение точности соединений с гарантированным натягом за счет совмещения максимальной величины разностенности одной детали с минимальной величиной разностенности сопрягаемой детали, кроме того, способ позволяет учитывать технологические погрешности и в последующем минимизировать ее значения 3 ил., 1 таОл

9 г. 5

| Способ сборки прессовых соединений деталей типа вал-втулка | 1989 |

|

SU1664493A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-11—Подача