Изобретение относится к области механосборочного производства, а именно к способам сборки прессовых соединений, состоящих из цилиндрических деталей типа вал-втулка.

Целью изобретения является повышение качества сборки путем снижения отклонений от формы рабочих поверхностей собранного узла за счет взаимного воздействия входящих в него деталей и получающихся вследствие этого упругопластических деформаций.

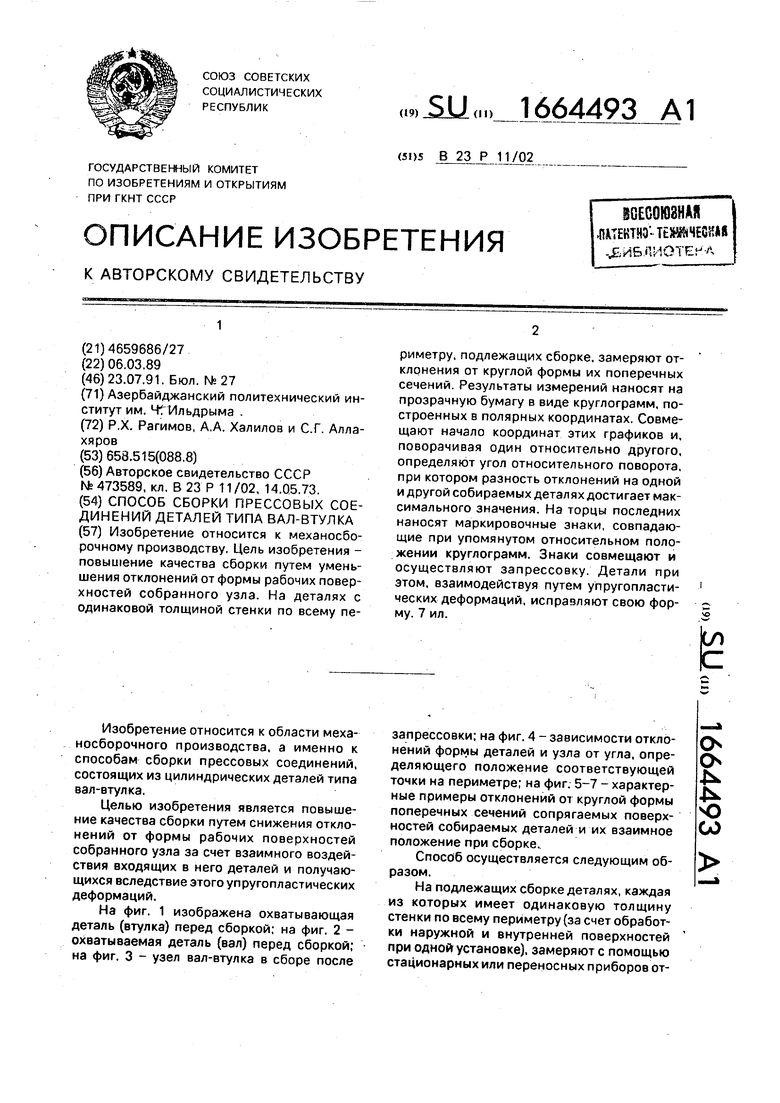

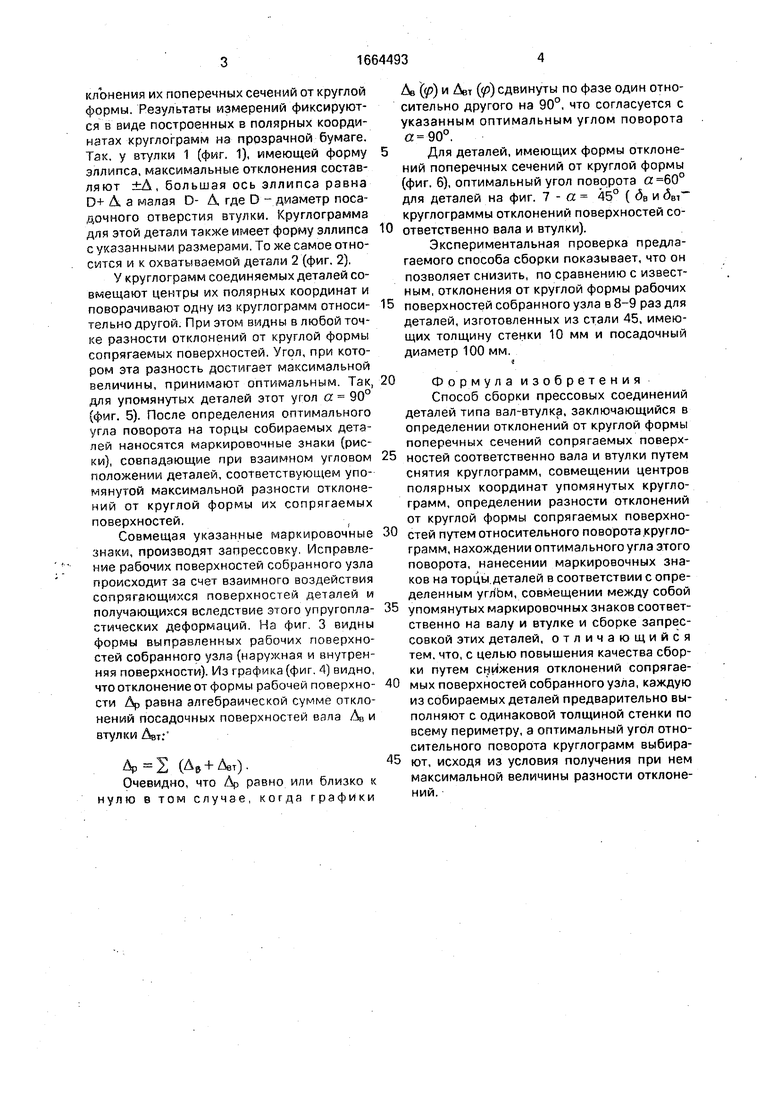

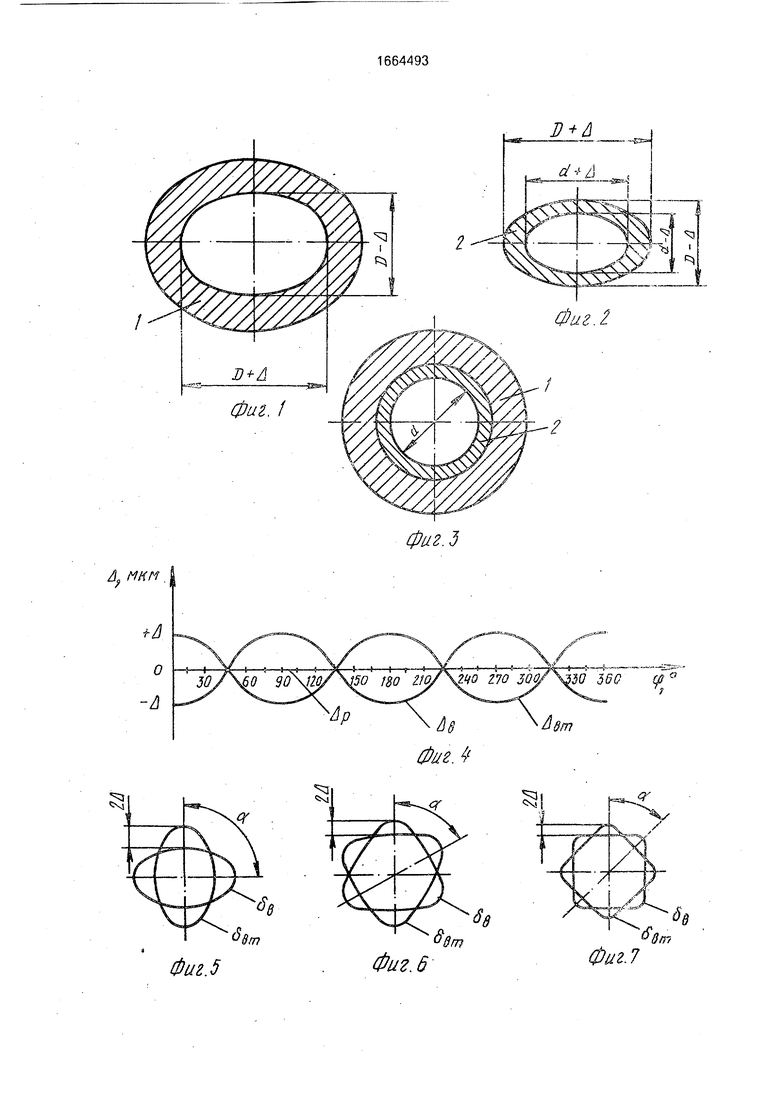

На фиг. 1 изображена охватывающая деталь (втулка) перед сборкой; на фиг. 2 - охватываемая деталь (вал) перед сборкой; на фиг. 3 - узел вал-втулка в сборе после

запрессовки; на фиг. 4 - зависимости отклонений формы деталей и узла от угла, определяющего положение соответствующей точки на периметре; на фиг. 5-7 - характерные примеры отклонений oi круглой формы поперечных сечений сопрягаемых поверхностей собираемых деталей и их взаимное положение при сборке.

Способ осуществляется следующим образом.

На подлежащих сборке деталях, каждая из которых имеет одинаковую толщину стенки по всему периметру (за счет обработки наружной и внутренней поверхностей при одной установке), замеряют с помощью стационарных или переносных приборов отО

о

4 4 ЧЭ СО

клонения их поперечных сечений от круглой формы. Результаты измерений фиксируются в виде построенных в полярных координатах круглограмм на прозрачной бумаге. Так. у втулки 1 (фиг. 1), имеющей форму эллипса, максимальные отклонения состав- ляют ±А, большая ось эллипса равна D+ Д, а малая D- Д где D - диаметр посадочного отверстия втулки. Круглограммз для этой детали также имеет форму эллипса с указанными размерами. То же самое относится и к охватываемой детали 2 (фиг. 2),

У круглограмм соединяемых деталей совмещают центры их полярных координат и поворачивают одну из круглограмм относи- тельно другой. При этом видны в любой точке разности отклонений от круглой формы сопрягаемых поверхностей. Угол, при котором эта разность достигает максимальной величины, принимают оптимальным. Так для упомянутых деталей этот угол а 90° (фиг. 5). После определения оптимального угла поворота на торцы собираемых деталей наносятся маркировочные знаки (риски), совпадающие при взаимном угловом положении деталей, соответствующем упомянутой максимальной разности отклонений от круглой формы их сопрягаемых поверхностей.

Совмещая указанные маркировочные знаки, производят запрессовку. Исправление рабочих поверхностей собранного узла происходит за счет взаимного воздействия сопрягающихся поверхностей деталей и получающихся вследствие этого упругопла- стических деформаций. На фиг 3 видны формы выправленных рабочих поверхностей собранного узла (наружная и внутренняя поверхности). Из графика (фиг. 4) видно, что отклонение от формы рабочей поверхно- сти Др равна алгебраической сумме отклонений посадочных поверхностей вала Ля и втулки Двт:°

Ар 1 (Д&+Дет).

Очевидно, что Др равно или близко к нулю в том случае, когда графики

Дв (р) и Дет (р) сдвинуты по фазе один относительно другого на 90°, что согласуется с указанным оптимальным углом поворота .

Для деталей, имеющих формы отклонений поперечных сечений от круглой формы (фиг. 6), оптимальный угол поворота а 60° для деталей на фиг. 7 - а 45° ( дв и 5ВГ круглограммы отклонений поверхностей соответственно вала и втулки).

Экспериментальная проверка предлагаемого способа сборки показывает, что он позволяет снизить, по сравнению с известным, отклонения от круглой формы рабочих поверхностей собранного узла в 8-9 раз для деталей, изготовленных из стали 45, имеющих толщину стенки 10 мм и посадочный диаметр 100 мм.

г

Формула изобретения Способ сборки прессовых соединений деталей типа вал-втулка, заключающийся в определении отклонений от круглой формы поперечных сечений сопрягаемых поверхностей соответственно вала и втулки путем снятия круглограмм, совмещении центров полярных координат упомянутых круглограмм, определении разности отклонений от круглой формы сопрягаемых поверхностей путем относительного поворота круглограмм, нахождении оптимального угла этого поворота, нанесении маркировочных знаков на торцы деталей в соответствии с определенным углЬм, совмещении между собой упомянутых маркировочных знаков соответственно на валу и втулке и сборке запрессовкой этих деталей, отличающийся тем. что, с целью повышения качества сборки путем снижения отклонений сопрягаемых поверхностей собранного узла, каждую из собираемых деталей предварительно выполняют с одинаковой толщиной стенки по всему периметру, а оптимальный угол относительного поворота круглограмм выбирают, исходя из условия получения при нем максимальной величины разности отклонений.

V + Д

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки прессовых соединений деталей | 1990 |

|

SU1731569A1 |

| Способ сборки прессовых соединений деталей типа вал-втулка | 1973 |

|

SU473589A1 |

| Устройство для сборки прессовых соединений типа вал - втулка | 1990 |

|

SU1812046A1 |

| СПОСОБ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1996 |

|

RU2093334C1 |

| Устройство для сборки деталей типа вал-втулка | 1988 |

|

SU1532273A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1733214A1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ СОЕДИНЕНИЙ ПРИ МЕХАНИЧЕСКОЙ ЗАПРЕССОВКЕ | 1992 |

|

RU2064855C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1507559A1 |

Изобретение относится к механосборочному производству. Цель изобретения - повышение качества сборки путем уменьшения отклонений от формы рабочих поверхностей собранного узла. На деталях с одинаковой толщиной стенки по всему периметру, подлежащих сборке, замеряют отклонения от круглой формы их поперечных сечений. Результаты измерений наносят на прозрачную бумагу в виде круглограмм, построенных в полярных координатах. Совмещают начало координат этих графиков и, поворачивая один относительно другого, определяют угол относительного поворота, при котором разность отклонений на одной и другой собираемых деталях достигает максимального значения. На торцы последних наносят маркировочные знаки, совпадающие при упомянутом относительном положении круглограмм. Знаки совмещают и осуществляют запрессовку. Детали при этом, взаимодействуя путем упругопластических деформаций, исправляют свою форму. 7 ил.

Af мкм

Фиг.5

фиг.З

50 5BG (f°

т

Фиг. 6

Фиг.7

| Способ сборки прессовых соединений деталей типа вал-втулка | 1973 |

|

SU473589A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-23—Публикация

1989-03-06—Подача