Изобретение относится к обработке материалов резанием,а именно к способам и устройствам для установки деталей на металлорежущих станках.

Целью изобретения является сокраще- ние времени на установку деталей.

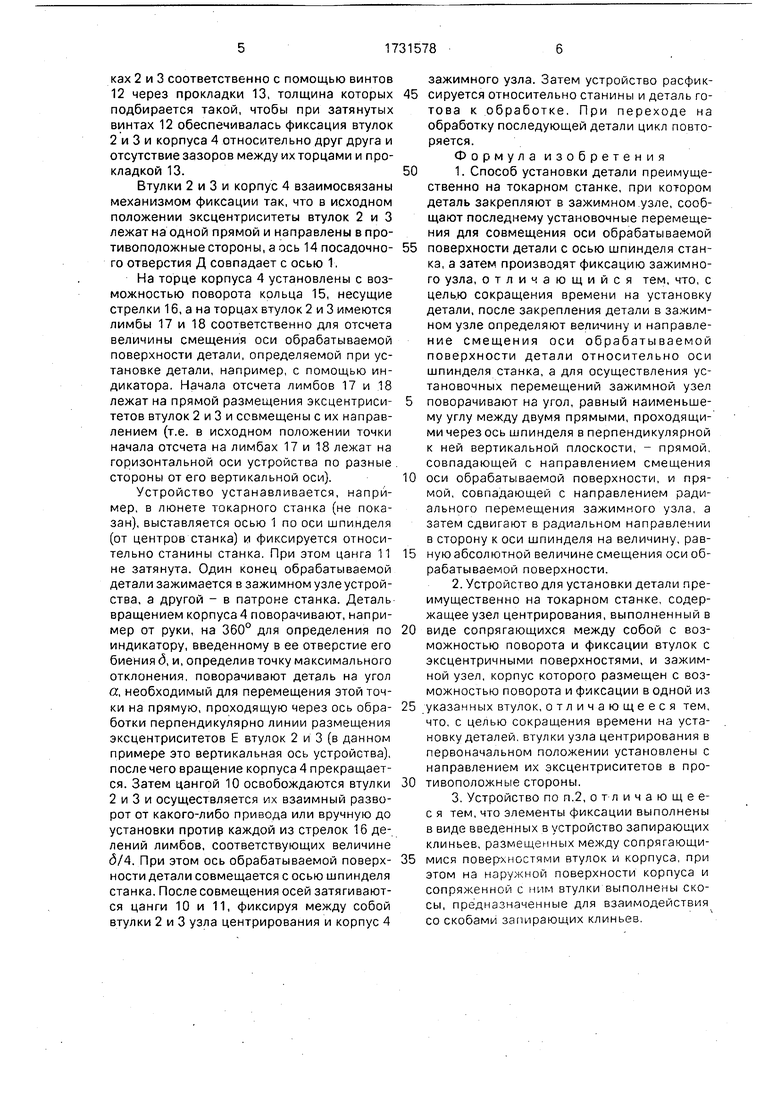

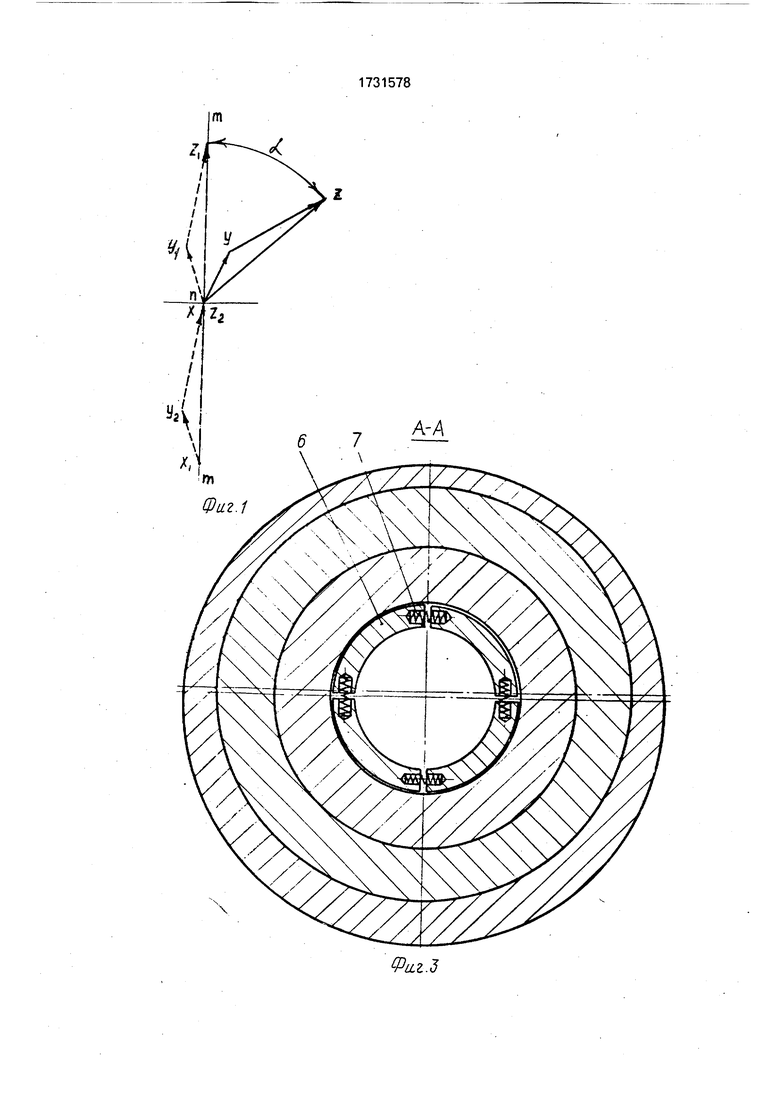

На фиг.1 изображена схема перемещений при установке детали; на фиг.2 -устройство для реализации предлагаемого способа, продольный разрез; на фиг.З - раз- рез А-А на фиг.2; на фиг.4 - вид Б на фиг.2

Обозначения, принятые на фиг.1 п ось шпинделя, X - ось зажимного узла, Y - ось наружной поверхности детали (поверхности зажима); Z - ось обрабатываемой поверхно- сти детали, nZ - прямая, проходящая через ось шпинделя, совпадающая с направлением смещения оси обрабатываемой поверхности, mm - прямая, проходящая черео ось шпинделя, совпадающая с направлением радиального перемещения зажимного узла.

Способ осуществляют следующим образом.

Обрабатываемую деталь, например, ступенчатый валик с осью Y одной ступени наружной поверхности, предназначенной для зажима, и осью Z другой ступени наружной поверхности, подлежащей обработке, зажимают по наружной поверхности с осью Y с номинальным рабочим усилием в ис- пользуемом зажимном узле с осью X, затем с помощью индикатора определяют величину и направление смещения оси Z относительно оси п в перпендикулярной ей вертикальной плоскости. После чего детали вместе с зажимным узлом сообщают установочные перемещения, которые проводят в следующей последовательности: сначала деталь вместе с зажимным узлом поворачивают на угол а, равный наименьшему углу между прямой nZ и прямой mm (Z перемещается в Zi, Y - в YI), а затем сдвигают в радиальном направлении вдоль прямой mm

на шаг, равный величине смещения оси Z(Zi перемещается в 2.2, YI - в Y2, X - в Xi). В этом положении зажимной узел фиксируется и деталь обрабатывается.

Устройство для реализации способа содержит узел центрирования, зажимной узел и механизм фиксации между ними, установленные с общей осью 1.Узел центрирования состоит из наружной 2 и внутренней 3 эксцентриковых втулок, вставленных одна в другую. Поверхность отверстия втулки 2 смещена на величину эксцентриситета Е относительно наружной поверхности, ось которой совпадает с осью 1. Втулка 3 вставлена по скользящей посадке в отверстие В втулки 2 и поверхность ее отверстия Г также смещена относительно ее наружной поверхности на величину эксцентриситета Е.

Внутри втулки 3 в отверстии Г по скользящей посадке установлен корпусом 4 зажимной узел. Корпус 4 имеет выполненное концентрично его наружному диаметру посадочное отверстие Д, в котором размещен зажимной элемент, выполненный в виде четырех размещенных между кольцами 5 сухарей 6, связанных пружинами 7. С одной стороны зажимной элемент упирается в торец корпуса 4, а с другой стороны фиксируется крышкой 8, закрепленной на корпусе 4.

Втулки 2 и 3 и корпус 4 с одной стороны снабжены уступами по торцам, которыми они взаимосвязаны и для поджима их торцов друг к другу на уступе втулки 3 выполнены с двух сторон треугольные кольцевые канавки, в которые входят подпружиненные от втулки 2 и корпуса 4 шарики 9. Противоположные торцы втулки 3 и корпуса 4 имеют скосы для взаимодействия с механизмом фиксации, выполненным в виде двух кольцевых цанг 10 и 11, клиновые поверхности которых взаимодействуют с упомянутыми скосами. Цанги 10 и 11 закреплены на втулках 2 и 3 соответственно с помощью винтов 12 через прокладки 13, толщина которых подбирается такой, чтобы при затянутых винтах 12 обеспечивалась фиксация втулок 2 и 3 и корпуса 4 относительно друг друга и отсутствие зазоров между их торцами и прокладкой 13.

Втулки 2 и 3 и корпус 4 взаимосвязаны механизмом фиксации так, что в исходном положении эксцентриситеты втулок 2 и 3 лежат на одной прямой и направлены в противоположные стороны, а ось 14 посадочного отверстия Д совпадает с осью 1,

На торце корпуса 4 установлены с возможностью поворота кольца 15, несущие стрелки 16, а на торцах втулок 2 и 3 имеются лимбы 17 и 18 соответственно для отсчета величины смещения оси обрабатываемой поверхности детали, определяемой при установке детали, например, с помощью индикатора. Начала отсчета лимбов 17 и 18 лежат на прямой размещения эксцентриситетов втулок 2 и 3 и совмещены с их направлением (т.е. в исходном положении точки начала отсчета на лимбах 17 и 18 лежат на горизонтальной оси устройства по разные стороны от его вертикальной оси).

Устройство устанавливается, например, в люнете токарного станка (не показан), выставляется осью 1 по оси шпинделя (от центров станка) и фиксируется относительно станины станка. При этом цанга 11 не затянута. Один конец обрабатываемой детали зажимается в зажимном узлеустрой- ства, а другой - в патроне станка. Деталь вращением корпуса 4 поворачивают, например от руки, на 360° для определения по индикатору, введенному в ее отверстие его биения д, и,определив точку максимального отклонения, поворачивают деталь на угол а, необходимый для перемещения этой точки на прямую, проходящую через ось обработки перпендикулярно линии размещения эксцентриситетов Е втулок 2 и 3 (в данном примере это вертикальная ось устройства), после чего вращение корпуса 4 прекращается. Затем цангой 10 освобождаются втулки 2 и 3 и осуществляется их взаимный разворот от какого-либо привода или вручную до установки против каждой из стрелок 16 делений лимбов, соответствующих величине 6/4. При этом ось обрабатываемой поверхности детали совмещается с осью шпинделя станка. После совмещения осей затягиваются цанги 10 и 11, фиксируя между собой втулки 2 и 3 узла центрирования и корпус 4

зажимного узла. Затем устройство расфик5 сируется относительно станины и деталь готова к обработке. При переходе на обработку последующей детали цикл повторяется.

Формула изобретения

01. Способ установки детали преимущественно на токарном станке, при котором деталь закрепляют в зажимном узле, сообщают последнему установочные перемещения для совмещения оси обрабатываемой

5 поверхности детали с осью шпинделя станка, а затем производят фиксацию зажимного узла, отличающийся тем, что, с целью сокращения времени на установку детали, после закрепления детали в зажимном узле определяют величину и направление смещения оси обрабатываемой поверхности детали относительно оси шпинделя станка, а для осуществления установочных перемещений зажимной узел

поворачивают на угол, равный наименьшему углу между двумя прямыми, проходящими через ось шпинделя в перпендикулярной к ней вертикальной плоскости, - прямой совпадающей с направлением смещения

0 оси обрабатываемой поверхности, и прямой, совпадающей с направлением радиального перемещения зажимного узла, а затем сдвигают в радиальном направлении в сторону к оси шпинделя на величину, рав5 ную абсолютной величине смещения оси обрабатываемой поверхности.

2.Устройство для установки детали преимущественно на токарном станке, содержащее узел центрирования, выполненный в

0 виде сопрягающихся между собой с возможностью поворота и фиксации втулок с эксцентричными поверхностями, и зажимной узел, корпус которого размещен с возможностью поворота и фиксации в одной из

5 указанных втулок, отличающееся тем, что, с целью сокращения времени на установку деталей втулки узла центрирования в первоначальном положении установлены с направлением их эксцентриситетов в про0 тивоположные стороны.

3.Устройство по п.2, отличающее- с я тем, что элементы фиксации выполнены в виде введенных в устройство запирающих клиньев, размещенных между сопрягающи5 мися поверхностями втулок и корпуса, при этом на наружной поверхности корпуса и сопряженной с ним втулки выполнены скосы, предназначенные для взаимодействия со скобами запирающих клиньев

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки конических поверхностей на токарном станке | 1990 |

|

SU1798039A1 |

| СПОСОБ ФИКСАЦИИ ДЕРЖАТЕЛЕЙ ДЛЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ПОДЛЕЖАЩИХ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ В ЗОНЕ ОБРАБОТКИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА В ТОЧНО ОПРЕДЕЛЕННОМ И ЗАРАНЕЕ ЗАДАННОМ ПОЛОЖЕНИИ, И ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2481939C2 |

| Шпиндельный узел деревообрабатывающего станка | 1982 |

|

SU1058776A1 |

| Машина для сварки трением | 1981 |

|

SU1058745A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| СТЕНД ТАРИРОВКИ ТЕЛЕСИСТЕМ | 2015 |

|

RU2617142C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА КРЕПЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ЦЕНТРА МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2009 |

|

RU2521545C2 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

Изобретение относится к обработке материалов резанием,а именно к способам и устройствам для установки деталей на металлорежущих станках. Изобретение позволяет сократить время на установку детали Деталь зажимают с номинальным рабочим усилием в используемом зажимном узле, имеющем возможность установочных радиальных и угловых перемещений относитель

V-V

L

и

У

/

8191CII

Вид и (поЁернугло)

п

Фиг 4

| 1970 |

|

SU412986A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-02-21—Подача