Изобретение относится к станкостроению и может быть использовано на токарных двусторонних станках.

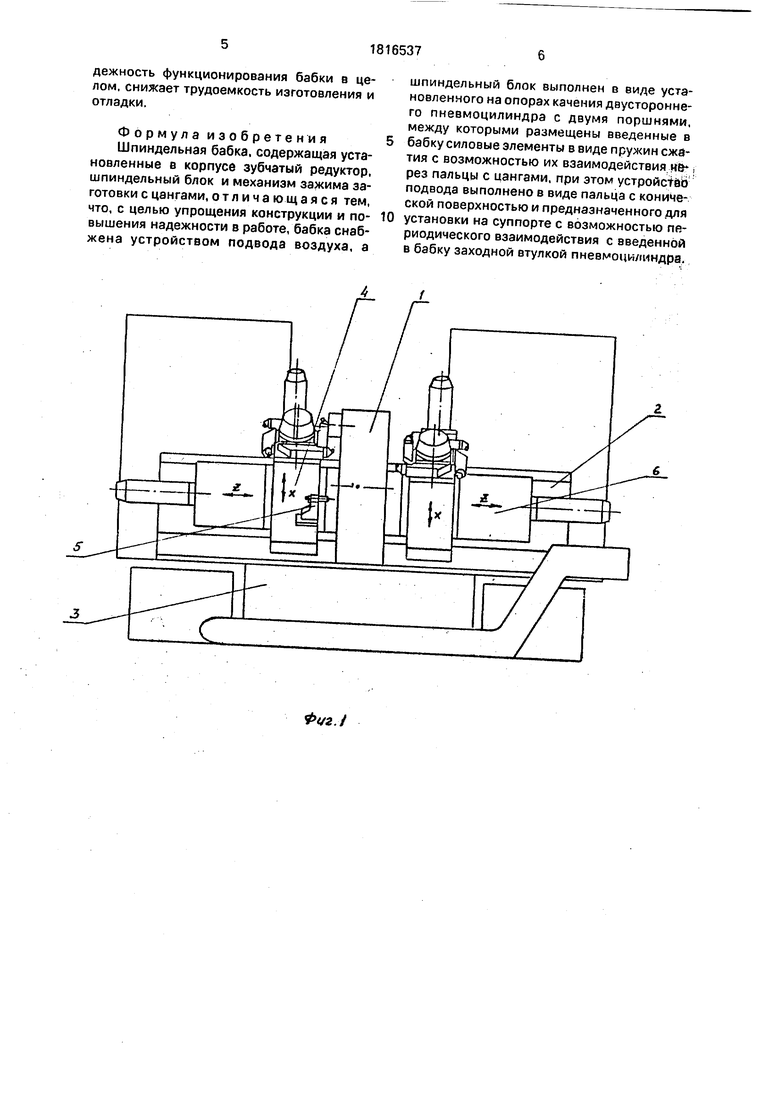

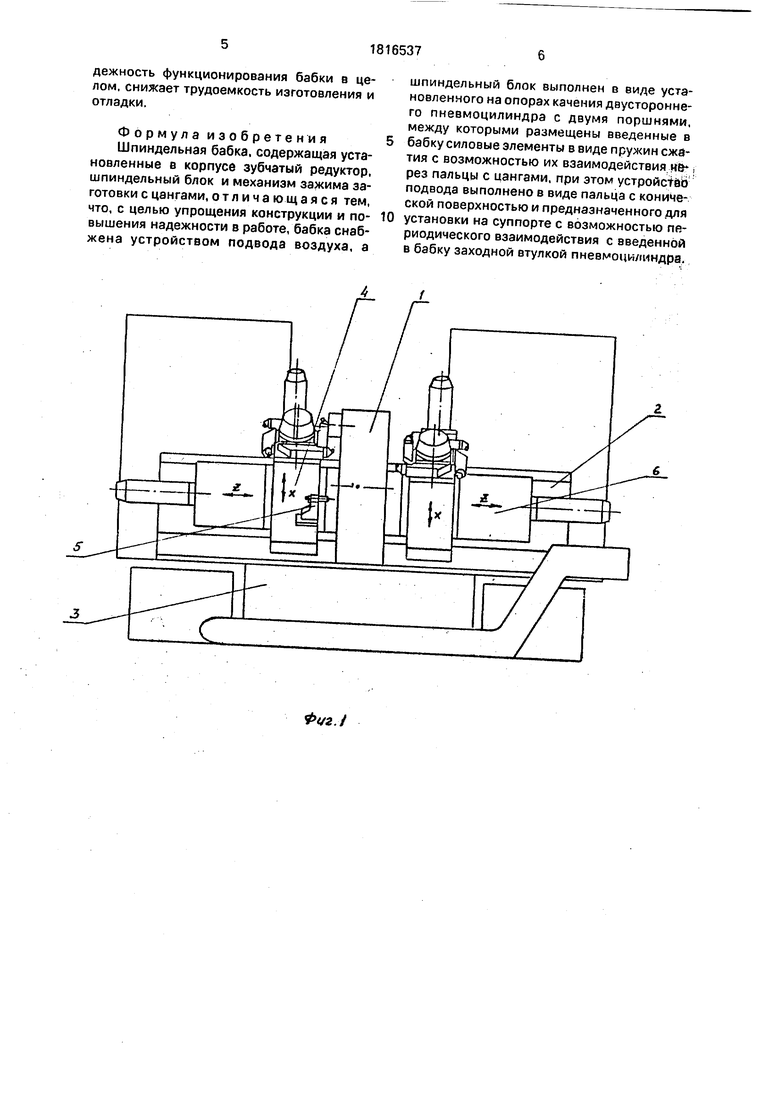

На фиг. 1 схематично показан вид спереди на станок; на фиг.2 изображен разрез по шпинделю с зажатой заготовкой; на фиг.З - то же, в положении при разжиме цанг.

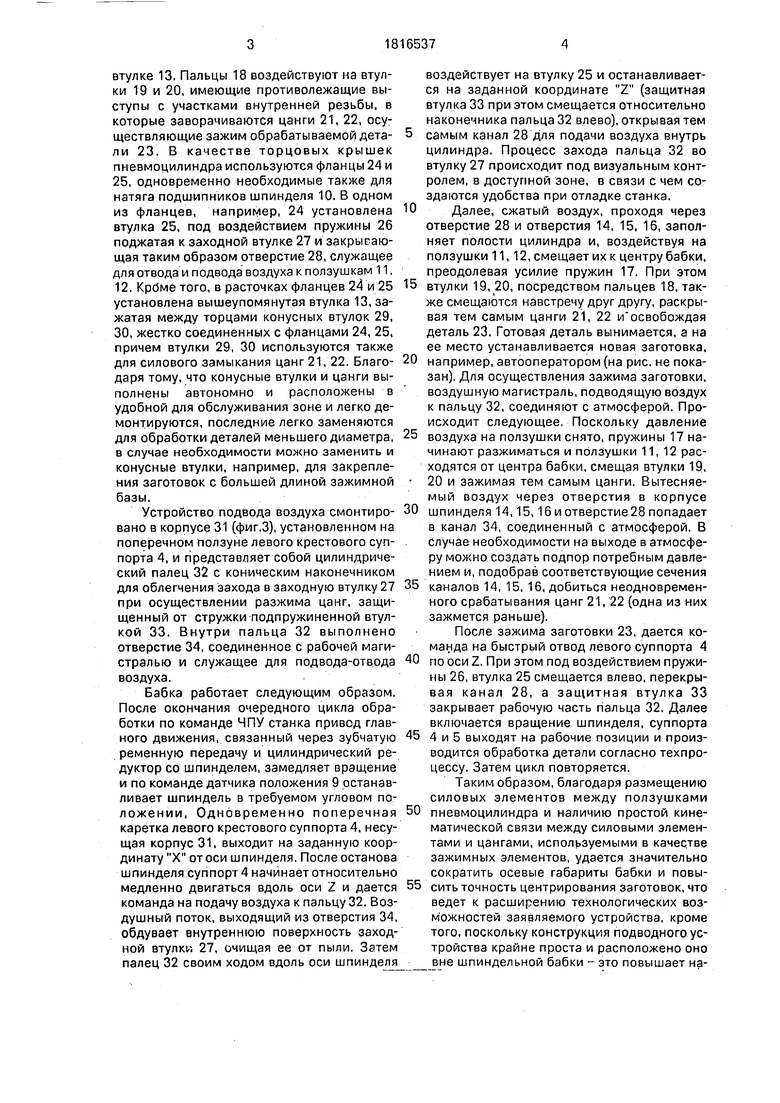

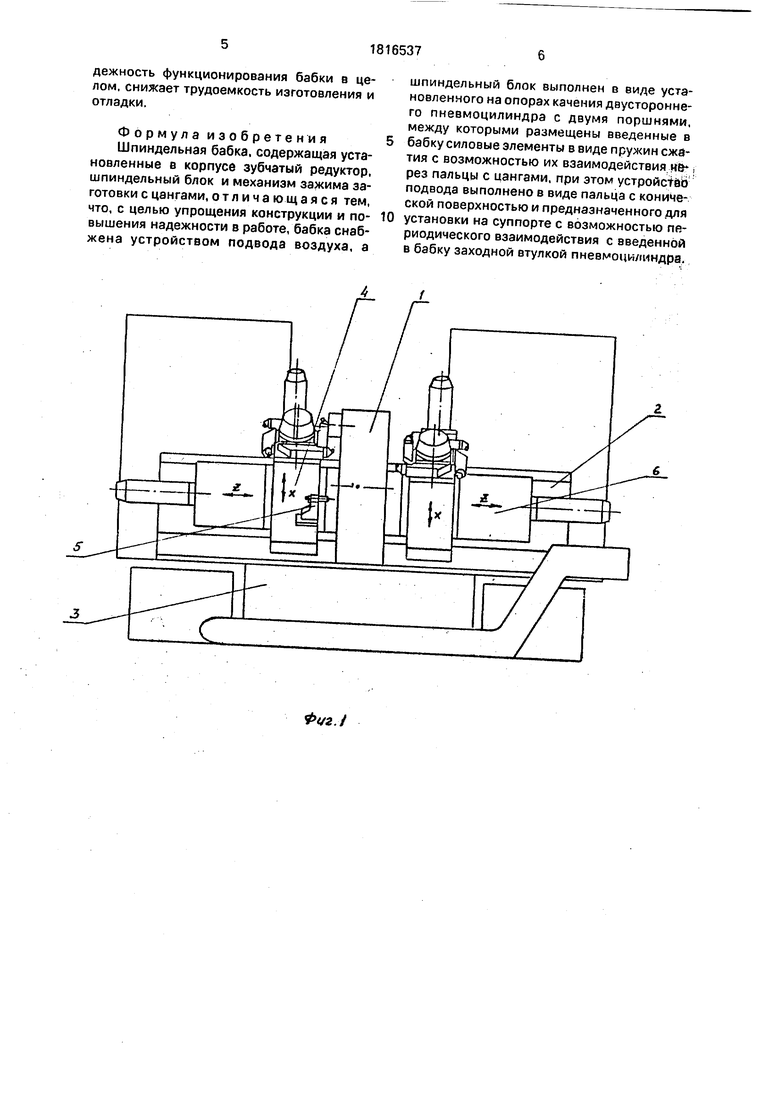

Шпиндельная бабка 1 (фиг. 1) устанавливается на двустороннем станке посреди станины 2, расположенной на тумбе 3, по направляющим станины перемещаются крестовые суппорты: левый 4, несущий помимо револьверной инструментальной головки устройство подвода воздуха 5, служащее для разжима цанг шпиндельной бабки и правый крестовый суппорт 6, также несущий револьверную головку.

Шпиндельная бабка содержит корпус 7 (фиг.2), в котором смонтирован цилиндрический зубчатый редуктор (на рис, не показан), служащий для передачи крутящего момента от привода главного движения к шпиндельному блоку, консольно закрепленное зубчатое колесо 8, беэлюфтово зацепленное со шпиндельным колесом, служащее для передачи вращения датчику положения 9, необходимому, в частности, для индексации шпинделя в требуемом угловом положении. Кроме того, в корпусе 7 на опорах качения ; установлен шпиндельный блок, состоящий из ш п и нд ел я 10 с зубчатым ее н цом, которы и входит в зацепление с упомянутым цилиндрическим редуктором. Внутри шпинделя 10 размещаются ползушки 11 и 12, являющие: ся поршнями пневмоцилиндра, наружный рабочий диаметр которого образуется внутренней поверхностью шпинделя 10, а внутренний - наружной поверхностью влулки 13. Внутри корпуса шпинделя проведены каналы 14, 15, 16, осуществляющие распределение потока воздуха по полостям цилиндра. Между поршнями 11 и 12 установлены пружины сжатия 17, необходимые для создания потребного зажимного усилия, которое передается посредством пальцев 18, жестко закрепленных в соответствующих ползушках и проходящих через пазы во

ё

ioo

сь ел со ы

втулке 13. Пальцы 18 воздействуют на втулки 19 и 20, имеющие противолежащие выступы с участками внутренней резьбы, в которые заворачиваются цанги 21, 22, осуществляющие зажим обрабатываемой дета- ли 23. В качестве торцовых крышек пневмоцилиндра используются фланцы 24 и 25, одновременно необходимые также для натяга подшипников шпинделя 10. В одном из фланцев, например, 24 установлена втулка 25, под воздействием пружины 26 поджатая к заходной втулке 27 и закрысаю- щая таким образом отверстие 28, служащее для отвода и подвода воздуха к ползушкам 11, 12. Крбме того, в расточках фланцев 24 и 25 установлена вышеупомянутая втулка 13, зажатая между торцами конусных втулок 29, 30, жестко соединенных с фланцами 24, 25, причем втулки 29, 30 используются также для силового замыкания цанг 21, 22. Благодаря тому, что конусные втулки и цанги выполнены автономно и расположены в удобной для обслуживания зоне и легко демонтируются, последние легко заменяются для обработки деталей меньшего диаметра, в случае необходимости можно заменить и конусные втулки, например, для закрепления заготовок с большей длиной зажимной базы.

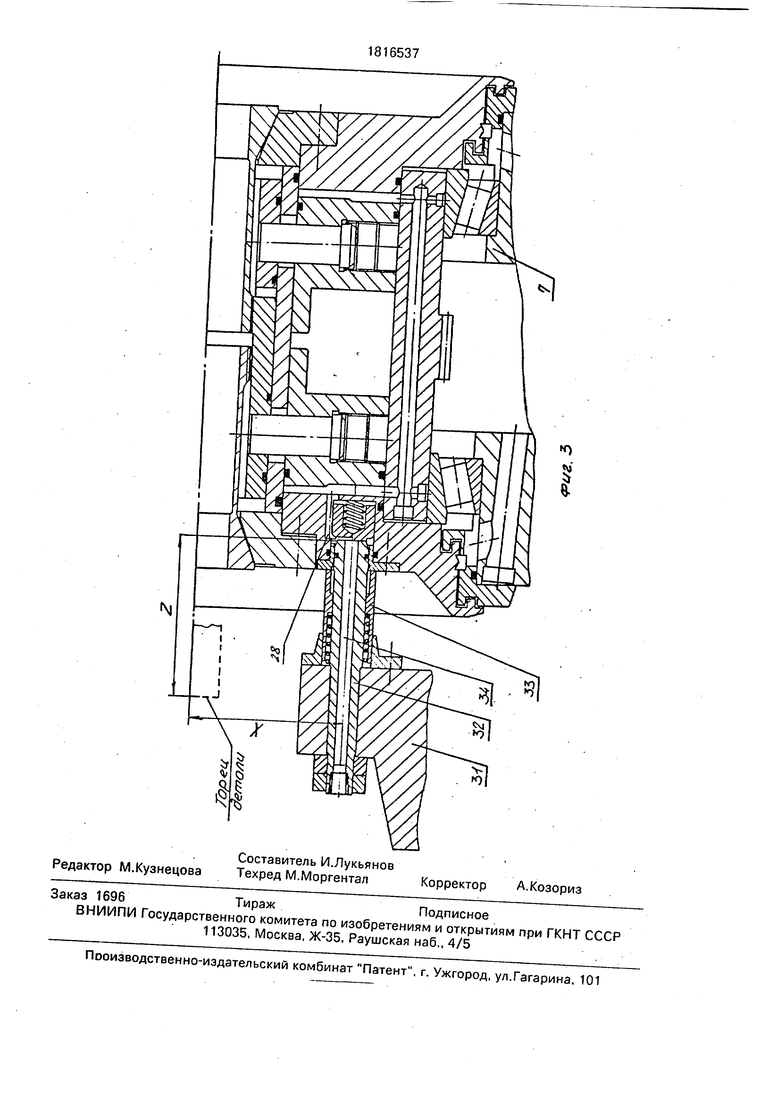

Устройство подвода воздуха смонтировано в корпусе 31 (фиг.З), установленном на поперечном ползуне левого крестового суппорта 4, и представляет собой цилиндрический палец 32 с коническим наконечником для облегчения захода в заходную втулку 27 при осуществлении разжима цанг, защищенный от стружки подпружиненной втулкой 33. Внутри пальца 32 выполнено отверстие 34, соединенное с рабочей магистралью и служащее для подвода-отвода воздуха.

Бабка работает следующим образом. После окончания очередного цикла обработки по команде ЧПУ станка привод главного движения, связанный через зубчатую ременную передачу и цилиндрический редуктор со шпинделем, замедляет вращение и по команде датчика положения 9 останавливает шпиндель в требуемом угловом положении, Одновременно поперечная каретка левого крестового суппорта 4, несущая корпус 31, выходит на заданную координату X от оси шпинделя, После останова шпинделя суппорт 4 начинает относительно медленно двигаться вдоль оси Z и дается команда на подачу воздуха к пальцу 32. Воздушный поток, выходящий из отверстия 34, обдувает внутреннюю поверхность заходной втулки 27, очищая ее от пыли. Затем палец 32 своим ходом вдоль оси шпинделя

воздействует на втулку 25 и останавливается на заданной координате Z (защитная втулка 33 при этом смещается относительно наконечника пальца 32 влево), открывая тем

самым канал 28 для подачи воздуха внутрь цилиндра. Процесс захода пальца 32 во втулку 27 происходит под визуальным контролем, в доступной зоне, в связи с чем создаются удобства при отладке станка.

Далее, сжатый воздух, проходя через отверстие 28 и отверстия 14, 15, 16, заполняет полости цилиндра и, воздействуя на ползушки 11,12, смещает их к центру бабки, преодолевая усилие пружин 17. При этом

5 втулки 19, 20, посредством пальцев 18, также смещаются навстречу друг другу, раскрывая тем самым цанги 21, 22 и освобождая деталь 23. Готовая деталь вынимается, а на ее место устанавливается новая заготовка,

0 например, автооператором (на рис. не показан), Для осуществления зажима заготовки, воздушную магистраль, подводящую воздух к пальцу 32, соединяют с атмосферой. Происходит следующее. Поскольку давление

5 воздуха на ползушки снято, пружины 17 начинают разжиматься и ползушки 11, 12 расходятся от центра бабки, смещая втулки 19, 20 и зажимая тем самым цанги, Вытесняемый воздух через отверстия в корпусе

0 шпинделя 14,15,16 и отверстие 28 попадает в канал 34, соединенный с атмосферой. В Случае необходимости на выходе в атмосферу можно создать подпор потребным давлением и, подобрав соответствующие сечения

5 каналов 14, 15, 16, добиться неодновременного срабатывания цанг 21, 22 (одна из них зажмется раньше).

После зажима заготовки 23, дается команда на быстрый отвод левого суппорта 4

0 по оси Z. При этом под воздействием пружины 26, втулка 25 смещается влево, перекрывая канал 28, а защитная втулка 33 закрывает рабочую часть пальца 32. Далее включается вращение шпинделя, суппорта

5 4 и 5 выходят на рабочие позиции и производится обработка детали согласно техпро- цессу. Затем цикл повторяется.

Таким образом, благодаря размещению силовых элементов между ползушками

0 пневмоцилиндра и наличию простой кинематической связи между силовыми элементами и цангами, используемыми в качестве зажимных элементов, удается значительно сократить осевые габариты бабки и повы5 сить точность центрирования заготовок, что ведет к расширению технологических возможностей заявляемого устройства, кроме того, поскольку конструкция подводного устройства крайне проста и расположено оно вне шпиндельной бабки - это повышает надежность функционирования бабки в целом, снижает трудоемкость изготовления и отладки.

Формула изобретения Шпиндельная бабка, содержащая установленные в корпусе зубчатый редуктор, шпиндельный блок и механизм зажима заготовки с цангами, о т л и ч а ю щ а я с я тем, что, с целью упрощения конструкции и повышения надежности в работе, бабка снабжена устройством подвода воздуха, а

шпиндельный блок выполнен в виде установленного на опорах качения двустороннего пневмоцилиндра с двумя поршнями, между которыми размещены введенные в бабку силовые элементы в виде пружин сжатия с возможностью их взаимодействия ИВ , рез пальцы с цангами, при этом устройство подвода выполнено в виде пальца с конической поверхностью и предназначенного для установки на суппорте с возможностью периодического взаимодействия с введенной в бабку заходной втулкой пневмоци/шндра,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство съема и передачи деталей на токарном автомате | 1989 |

|

SU1712126A1 |

| Шпиндельная бабка | 1983 |

|

SU1161253A1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Автоматизированный токарный станок | 1990 |

|

SU1811439A3 |

| Зажимное устройство и станок, оборудованный таким устройством | 2020 |

|

RU2759352C1 |

| Автомат для нарезания резьбы в круглых шлицевых гайках | 1977 |

|

SU707763A1 |

| Токарно-револьверный автомат | 1974 |

|

SU663487A1 |

| Вертикальный токарный станок | 1988 |

|

SU1645061A1 |

Изобретение может быть использовано на токарных двусторонних станках. Шпин-1 дельный блок выполнен в виде вращающегося на опорах качения двустороннего пневмоцилиндра. между поршнями которого расположены силовые элементы в виде пружин сжатия с возможностью их взаимодействия через пальцы как с зажимными элементами в виде цанг, так и с устройством подвода воздуха, смонтированным вне шпиндельной бабки. 3 ил.

Фиг.-/

| Цанговый патрон | 1980 |

|

SU906644A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1991-01-14—Подача