Изобретение относится к шумопогло- щающим материалам, используемым в автомобильном транспорте.

Известна изоляционная композиция шумопоглощающего материала, включающая, мас.%: пластбит 40,0-42,5; латекс 1,0- 2,0; асбест 8,0-12,0; мел 44,0-48,0; петролатум 0,5-3,0.

Существенным недостатком данной композиции является низкая способность к демпфированию.

Наиболее близкой по составу к заявляемой является композиция шумопоглощающего материала, включающая, мас.%: пластбит 41,6-42,5; латекс 1,0-2,8; асбест

6,8-7,2; мел 41,5-42,5 и отход производства минеральных масел 6,8-7,1.

Существенным недостатком данной композиции является низкая способность к демпфированию.

Цель изобретения - повышение способности к демпфированию.

Поставленная цель достигается тем, что в состав материала, включающего пластбит, латекс, асбест, вводят окафил при следую- .щем соотношении компонентов, мас.%: Пластбит41,5-44,7

Латекс2,0-2,5

Асбест7,5-8,3

Окафил,45,0-49.0

VI

СО

ел VI

Окафил - отход сахарного производства. Он представляет собой мелкогранулированный порошок бежево-серого цвета. Рентгеноструктурный анализ показал, что в своем составе отход содержит, в основном, карбонат кальция СаСОз. Этим он напоминает известный широко используемый наполнитель мел. В его состав входят еще оксиды магния (МдО), кремния (SI02), алюминия (), титана (Ti02), железа (Рв20з). органические соединения типа Сахаров, пектиновые вещества, безазотистые органические вещества, азотистые органические вещества. Эти соединения создают новые структурные группировки, и, таким образом, предлагаемый новый компонент по своей структуре представляет собой другую структурную конфигурацию, которая значительно отличается от известных природных наполнителей мела, каолина, бенто- нитов, диатомитов. Представляет собой новую структурную форму, и влияние его на демпфирование неизвестно.

Физико-химическая характеристика окафила

Плотность, кг/м32290-2320

Насыпная

масса, кг/м3709-852

Массовая доля влаги, %1,3-1,7 Массовая доля песка, % 0,015-0,02 Остаток на сите с сеткой, %

0,140,05-0,06

00560,20-0,22

рН водной

суспензии10,0-10,5

Применение окафила в шумопоглощаю- щих материалах сокращает расход дефи- цитных материалов (петролатума и мела) и тем самым снижает себестоимость их.

Использование окафила является актуальным и решает проблемы утилизации отходов производства и экологические. Выбранное сотношение компонентов в составе композиции является оптимальным, уменьшение или увеличение содержания их

ухудшает физико-механические показатели материала.

Изобретение осуществляется следующим образом.

В разогретую 1/2 часть пластбита вводят 1/2 часть окафила и асбест. Перемешивают 8 мин, загружают латекс и перемешивают 10 мин. Затем вводят оставшуюся часть пластбита и перемешивают 2 мин, добавляют оставшуюся часть окафила, перемешивают 10 мин. Температура процесса 120°С. Смесь ингредиентов вальцуют при температуре валков: нижнего 30°С, верхнего 40°С в течение 5 мин, затем листуют при температуре валков: нижнего - 25°С, верхнего - 30°С в течение 4 мин.

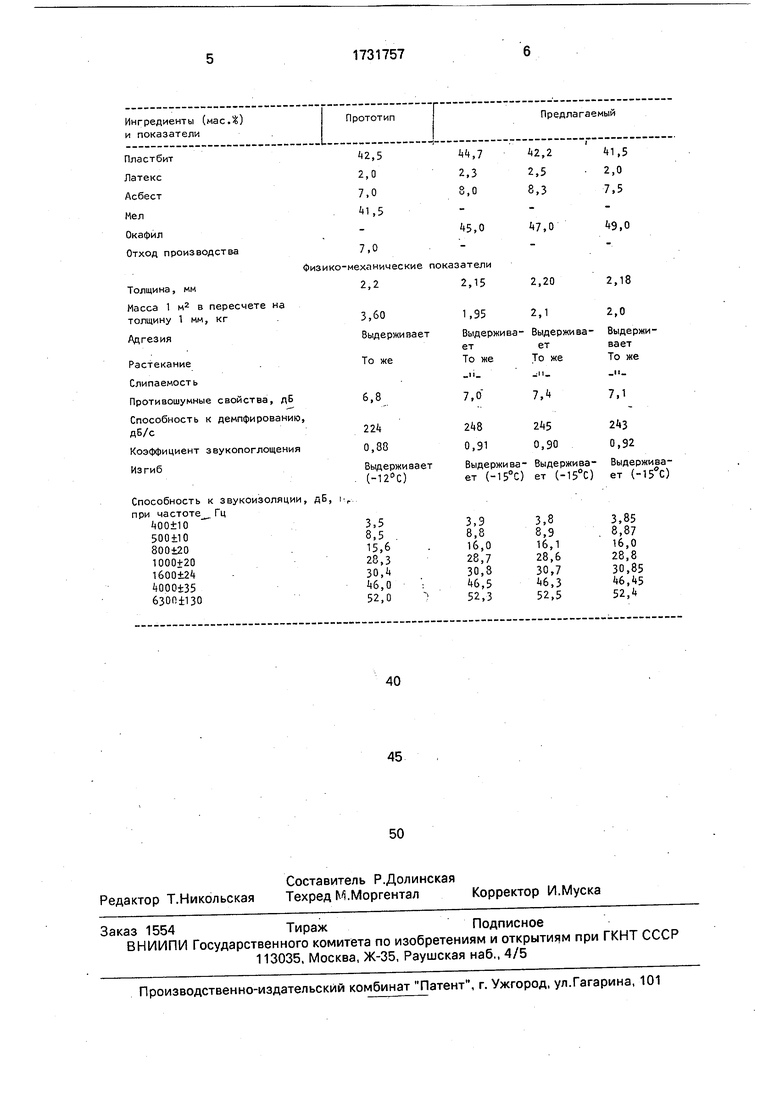

Данные свидетельствуют, что введение в состав материала окафила позволяет сохранить адгезию, растекание и слипаемость на уровне требований, предъявляемым к шумопоглощающим материалам, и противошумные свойства улучшаются на 0,4-0,8 дБ, что составляет 6,1-12,1%. Коэффициент звукопоглощения - на 0,1-0,12 ед., что составляет 12,5-15,0%, а способность к демпфированию - на 24-27 дБ/с, что составляет 11,0-12,3%.

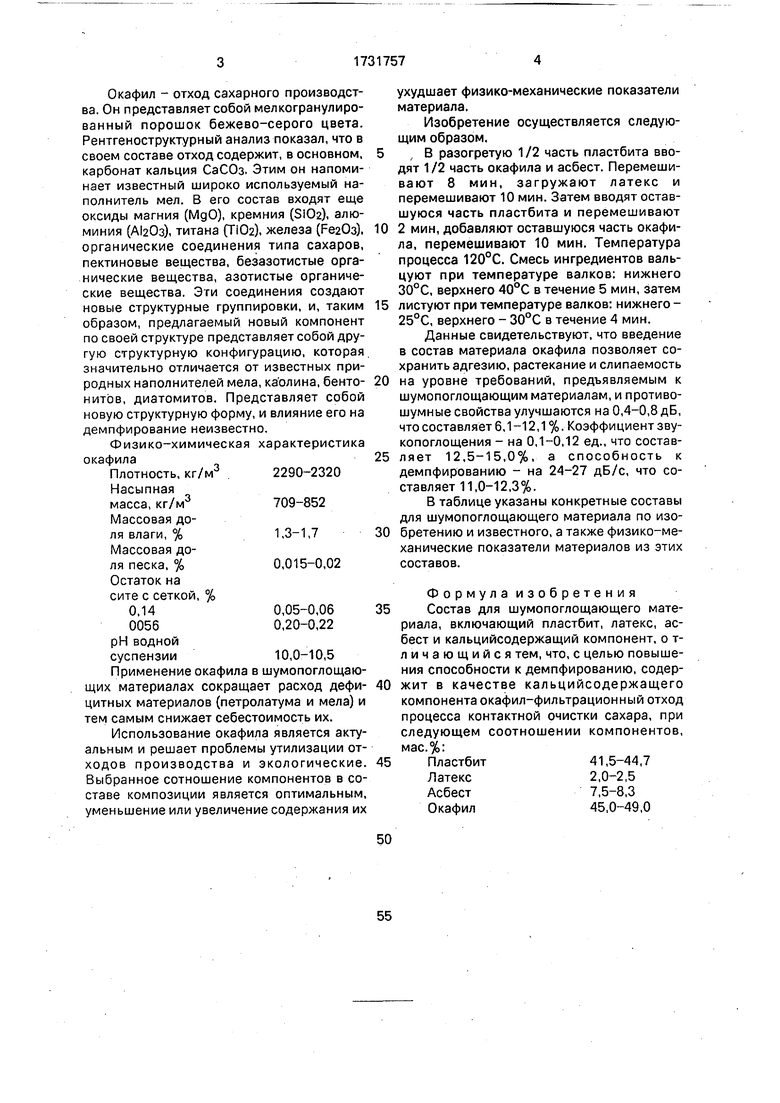

В таблице указаны конкретные составы для шумопоглощающего материала по изобретению и известного, а также физико-механические показатели материалов из этих составов.

Формула изобретения Состав для шумопоглощающего материала, включающий пластбит, латекс, асбест и кальцийсодержащий компонент, о т- личающийся тем, что, с целью повышения способности к демпфированию, содержит в качестве кальцийсодержащего компонента окафил-фильтрационный отход процесса контактной очистки сахара, при следующем соотношении компонентов, мас.%:

Пластбит41,5-44,7

Латекс2,0-2,5

Асбест7,5-8,3

Окафил45,0-49,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления шумопоглощающего материала | 1988 |

|

SU1668371A1 |

| Противошумный состав прокладки для автомобилей | 1982 |

|

SU1286563A1 |

| Состав для изготовления противошумного материала | 1981 |

|

SU1096266A1 |

| Состав для получения звукопоглощающего материала | 1980 |

|

SU925920A1 |

| Состав для изготовления шумопоглощающего материала | 1983 |

|

SU1219549A1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2340640C1 |

| Состав шумопоглощающей прокладки | 1982 |

|

SU1060602A1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2007 |

|

RU2326142C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЛИСТОВОЙ МАТЕРИАЛ | 2008 |

|

RU2368630C1 |

| Звукопоглощающий материал | 1981 |

|

SU1000442A1 |

Изобретение относится к области производства шумопоглощающих материалов и может быть использовано в автомобильном транспорте. С целью повышения способности к демпфированию состав для шумопог- лощающего материала содержит, мас.%: пластбит 41,5-44,7; латекс 2,0-2(5; асбест 7,5-8,3; окафил - фильтрационный отход процесса контактной очистки сахара 45,0- 49,0. Шумопоглощающий материал имеет следующие показатели: толщину 2,15-2,20 мм, массу 1 м2 в пересчете на толщину 1 мм 1,95-2,1 кг, противошумные свойства 7,0- 7,4 дБ, способность к демпфированию 243- 248 дБ/с, коэффициент звукопоглощения 0,90-0,92; изгиб выдерживают при -150°С. способность к звукоизоляции при частоте

| Противошумный состав прокладки для автомобилей | 1982 |

|

SU1286563A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для изготовления шумопоглощающего материала | 1988 |

|

SU1668371A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-05-07—Публикация

1989-11-03—Подача