Изобретение относится к звукопоглощающим, звукоизоляционным материалам, ирпользуемым в автомобильном транспорте.

Цель изобретения - повышение коэффициента звукопоглощения и улучшение звукоизоляционных свойств.

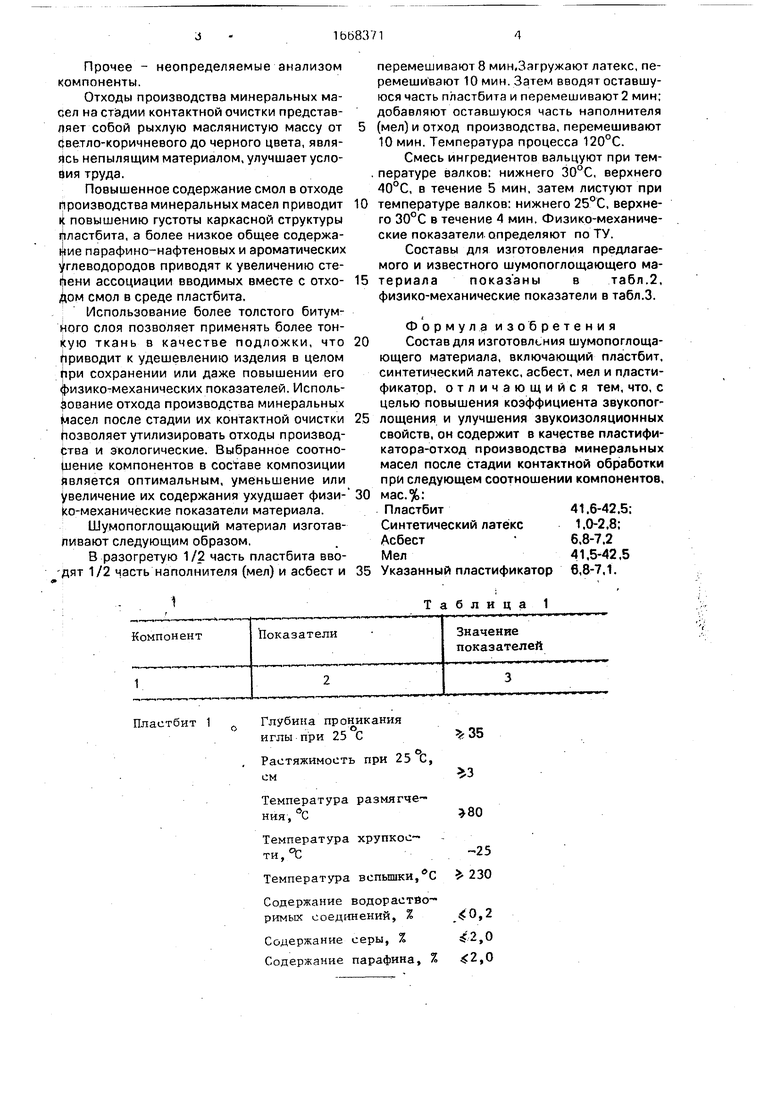

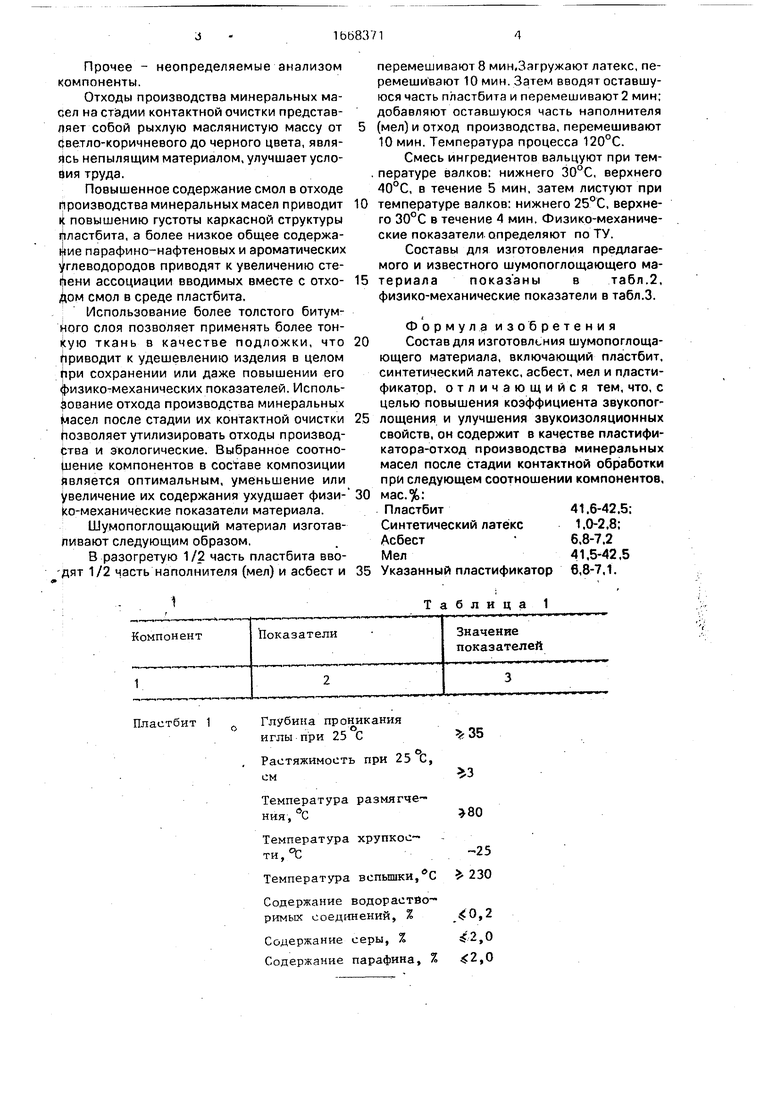

Основные показатели, характеризующие исходные компоненты предлагаемого состава, указаны в табл.1.

Отход производства минеральных масел после стадии их контактной очистки имеет следующий состав, (мас.%): SI0260

А 20з25-40

РеаОз1-3

МдО0.3-0,8

ТЮ20,3-0,8

СаО0,2-0,5

К200,5-1.0

NaaO, 0,1-0,2

Органическая часть10-25

в т. ч. нефтепарафиновые углеводороды6,7-12,5

Ароматические углеврдороды с удельной дисперсией; 1256,5-12,5

126-1605,0-12,7

16038,9-43,0

Смолы29,2-30,3

Прочие0,1-0.2

О

о со со VI

Прочее - неопределяемые анализом компоненты.

Отходы производства минеральных масел на стадии контактной очистки представляет собой рыхлую маслянистую массу от Оветло-коричневого до черного цвета, являясь непылящим материалом, улучшает условия труда.

Повышенное содержание смол в отходе производства минеральных масел приводит повышению густоты каркасной структуры Лластбита, а более низкое общее содержание парафмно-нафтеновых и ароматических углеводородов приводят к увеличению степени ассоциации вводимых вместе с отхо- дом смол в среде пластбита.

Использование более толстого битумного слоя позволяет применять более тонкую ткань в качестве подложки, что приводит к удешевлению изделия в целом При сохранении или даже повышении его физико-механических показателей. Исполь- ование отхода производства минеральных масел после стадии их контактной очистки Позволяет утилизировать отходы производства и экологические. Выбранное соотно- (иение компонентов в составе композиции является оптимальным, уменьшение или увеличение их содержания ухудшает физи- (со-механические показатели материала.

Шумопоглощающий материал изготавливают следующим образом,

В разогретую 1 /2 часть пластбита вводят 1/2 часть наполнителя (мел) и асбест и

1

перемешивают 8 мин.Ззгружают латекс, перемешивают 10 мин. Затем вводят оставшуюся часть пластбита и перемешивают 2 мин; добавляют оставшуюся часть наполнителя (мел) и отход производства, перемешивают 10 мин. Температура процесса 120°С.

Смесь ингредиентов вальцуют при тем- . пературе валков: нижнего 30°С, верхнего 40°С, в течение 5 мин, затем листуют при температуре валков: нижнего 25°С, верхнего 30°С в течение 4 мин. Физико-механические показатели определяют по ТУ.

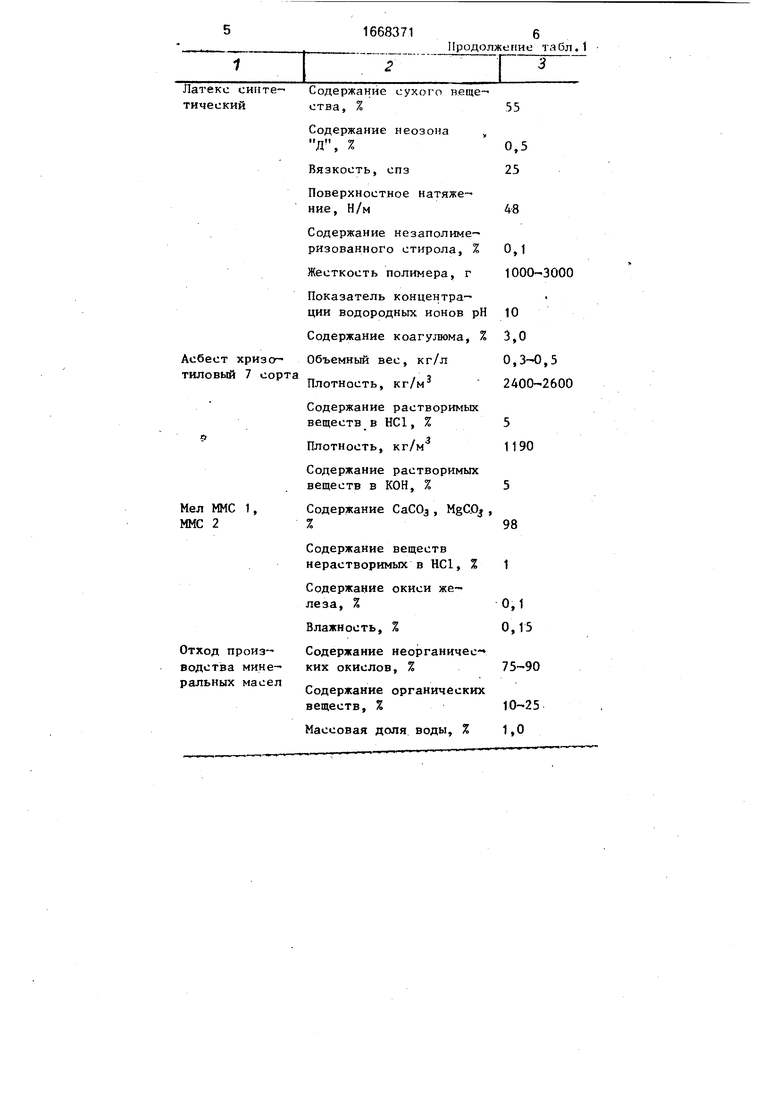

Составы для изготовления предлагаемого и известного шумопоглощающего материала показаны в табл.2, физико-механические показатели в табл.3.

Формула изобретения Состав для изготовления шумопоглощающего материала, включающий пластбит, синтетический латекс, асбест, мел и пластификатор, отличающийся тем, что, с целью повышения коэффициента звукопоглощения и улучшения звукоизоляционных свойств, он содержит в качестве пластифи- катора-отход производства минеральных масел после стадии контактной обработки при следующем соотношении компонентов, мас.%:

Пластбит41.6-42,5;

Синтетический латекс1,0-2.8;

Асбест6,8-7.2

Мел41.5-42,5

Указанный пластификатор 6,8-7,1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для шумопоглощающего материала | 1989 |

|

SU1731757A1 |

| Состав для изготовления противошумного материала | 1981 |

|

SU1096266A1 |

| Многослойный термошумоизоляционный экран двигателя грузового автомобиля | 2022 |

|

RU2800221C1 |

| Состав для изготовления шумопоглощающего материала | 1983 |

|

SU1219549A1 |

| Состав для получения звукопоглощающего материала | 1980 |

|

SU925920A1 |

| МОДИФИЦИРОВАННАЯ СЛОИСТАЯ АКУСТИЧЕСКАЯ СТРУКТУРА ОБИВКИ КУЗОВА АВТОТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2490150C1 |

| Звукопоглощающий материал | 1981 |

|

SU1000442A1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2340640C1 |

| АКУСТИЧЕСКАЯ КОНСТРУКЦИЯ ЦЕХА | 2013 |

|

RU2543827C2 |

| Состав шумопоглощающей прокладки | 1982 |

|

SU1060602A1 |

Изобретение относится к звукопоглощающим, звукоизоляционным материалам, используемым в автомобильном транспорте. С целью повышения коэффициента звукопоглощения и улучшения звукоизоляционных свойств состав для изготовления шумопоглощающего материала содержит, мас.%: пластбит 41,6 - 42,5

латекс синтетический 1,0 - 2,8

асбест 7 сорта 6,8 - 7,2

мел 41,5 - 42,5

отход производства минеральных масел 6,8 - 7,1. Шумопоглощающий материал имеет следующие показатели: толщину 2,05 - 2,7 мм

массу 1 м2 в пересчете на толщину 1 мм 3,45 - 3,60 кг

адгезию, расстекание и слипаемость выдерживает

изгиб - 12°С

противошумные свойства 6,8 - 7,1 дБ

способность к демпфированию 224 - 227 дБ/с

коэффициент звукопоглощения 0,88 - 0,89

способность к звукоизоляции при частоте 400, 500, 800, 1000, 1600, 4000, 6300 Гц соответственно 3,3 - 3,5

8,3 - 8,6

15,4 - 15,6

28,0 - 28,3

30,3 - 30,5

45,7 - 46,0

51,7 - 52,1 дБ. 3 табл.

ластбит 1 л Глубина проникания

О

иглы при 25 С

Растяжимость при 25 С,

см

Температура размягчения , С

Температура хрупкости,

Температура вспышки,°С

Содержание водорастворимых соединений, ,2

Содержание серы, %Ј2,0

Содержание парафина, ,0

35

3

80

-25 230

кс синтеский

ст хризо- вый 7 сорта

ММС 1, 2

д произтва миненых масел

Содержание сухого вещества, %55

Содержание неозона , Д, %0,5

Вязкость, спз25

Поверхностное натяжение, Н/м48

Содержание незаполиме- ризованного стирола, % 0,1

Жесткость полимера, г 1000-3000

Показатель концентрации водородных ионов рН 10

Содержание коагулюма, % 3,0 Объемный вес, кг/л 0,3-0,5 Плотность, кг/м3 2400-2600

Содержание растворимых веществ в НС1, % 5

Плотность, кг/м3 1190

Содержание растворимых веществ в КОН, % 5

Содержание СаС03, MgCOj, %98

Содержание веществ нерастворимых в НС1, % 1

Содержание окиси железа, %0,1

Влажность, %0,15

Содержание неорганичес-

ких окислов, % 75-90

Содержание органических веществ, %10-25

Массовая доля воды, % 1,0

счете на толщину 1 мм, кг

Адгезия Растекание

Слипаемооть Изгиб, °С

Противошумные свойства, дБ

Способность к демп- . фированию, дБ/с

Коэффициент звукопоглощения

Способность к звуко- изоляции, дБ, при частоте, гЦ

400 ± 10 5001 10 800 ± 20 10004: 20

1600 Ј 24 4000 ± 35 6300 t 130

3,54 3,60 3,60 3,45 2,2 Выдерживает- Выдерживает Задерживает Выдерживает Выдерживает

п.,

- ---Не выдерживает

-12 6,8 225 0,88

3,3

8,3

15,4

28,0

30 ,-3

45,8

51,7

X а б л и i a 2

Таблица 3

| Состав для изготовления шумопоглощающего материала | 1983 |

|

SU1219549A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для изготовления противошумного материала | 1981 |

|

SU1096266A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Противошумные битумные прокладки | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1991-08-07—Публикация

1988-05-24—Подача