Изобретение относится к области строительных материалов и может быть использовано для изготовления фибролитовых, арболитовых и цементно-стружечных плит.

Цель изобретения - повышение прочности изделий.

Пример осуществления изобретения.

Древесная стружка поступает в смеситель в течение 50 с, после чего туда же в течение 30 с подают водный раствор хлористого кальция, воздействие которого продолжается 60 с. Затем подают водный раствор хлористого алюминия в течение 30 с и воздействие происходит также 30 с После этого в течение 16 с подается цемент, воздействие продолжается 150 с, и затем смеситель разгружается.

В качестве древесной стружки используют выдержанную сосновую стружку с

влажностью 20% и стружку из лиственницы с влажностью 35%; портландцемент М-400; 5%-ный раствор хлористого кальция и 6%- ный раствор хлористого алюминия.

Готовую смесь выгружают на формовочный конвейер, который подает смесь на прессование.

Отпрессованные плиты отправляют в камеры тепловой обработки, где выдерживаются 8-10 ч при 60-70°С.

После расформовки плиты выдерживают при 18-20°С в течение 6 сут и помещают в сушилки, где доводятся до влажности 12%, после чего поступают на склад готовой продукции.

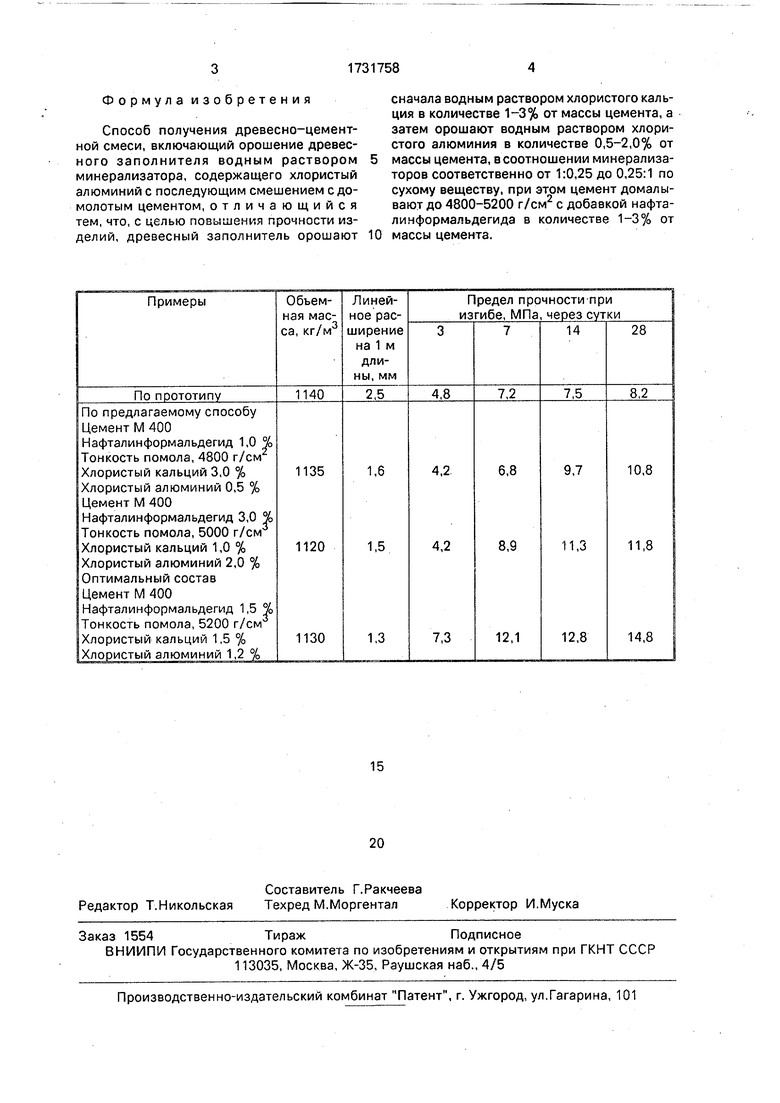

Физико-механические свойства образцов цементно-стружечных плит приведены в таблице.

VI

CJ

ел

00

Формула изобретения

Способ получения древесно-цемент- ной смеси, включающий орошение древесного заполнителя водным раствором минерализатора, содержащего хлористый алюминий с последующим смешением с домолотым цементом, отличающийся тем, что, с целью повышения прочности изделий, древесный заполнитель орошают

сначала водным раствором хлористого кальция в количестве 1-3% от массы цемента, а затем орошают водным раствором хлористого алюминия в количестве 0,5-2,0% от массы цемента, в соотношении минерализаторов соответственно от 1:0,25 до 0,25:1 по сухому веществу, при этом цемент домалывают до 4800-5200 г/см2 с добавкой нафта- линформальдегида в количестве 1-3% от массы цемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения арболита | 1976 |

|

SU697485A1 |

| Способ изготовления древесноцементного материала | 1988 |

|

SU1756303A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ЗАПОЛНИТЕЛЯ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ И МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1994 |

|

RU2088547C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2031881C1 |

| ЦЕМЕНТНО-СТРУЖЕЧНАЯ ПЛИТА | 2017 |

|

RU2702179C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА ИЛИ СТРОИТЕЛЬНОГО РАСТВОРА С РАСТИТЕЛЬНЫМ ЗАПОЛНИТЕЛЕМ | 2001 |

|

RU2277071C2 |

| Способ изготовления арболита | 2016 |

|

RU2620696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2186750C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРУЖЕЧНО-ЦЕМЕНТНОЙ ПЛИТЫ | 2008 |

|

RU2376254C1 |

Сущность изобретения: для получения смеси берут древесину любой породы с любой степенью выдержки, вплоть до лиственных пород и лиственницы, а в качестве минерализатора для обработки древесного заполнителя используют сначала водный раствор хлористого кальция из расчета 1- 3% от массы цемента, а затем водный раствор хлористого алюминия из расчета 0,5-2% от массы цемента. Перед смешиванием обработанного заполнителя с портландцементом последний домалывают до тонины 4800-5200 г/см2 с добавкой нафта- линформальдегида в количестве 1-3% от массы цемента. Характеристика: прочность при изгибе в 28 сут 14,8 МПа; линейное расширение 1,3 мм/м, объемная масса 1130 кг/м3. 1 табл. Ё

| Кауфман Б.Н | |||

| и др, Цементный фибролит, М., 1961, с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1992-05-07—Публикация

1990-08-20—Подача