Изобретение относится к холодильной технике, а точнее к рабочим смесям абсорбционных термотрансформаторов () для получения отрицательных температур теп- лохладоносителя.

Наиболее известными рабочими смесями, предложенными к применению в АТТ, являются LiBr-H20, МНз-НаО.

Недостатком рабочих смесей LiBr-HaO является сильное коррозионное воздействие, узкий диапазон использования, так как обеспечивается возможность получения только положительных температур.

Наиболее близкой к предлагаемой является смесь NH3-H20, так как она применяется в широком диапазоне температур. При использовании этой смеси АТТ имеют сравнительно низкие коэффициенты трансформации. Однако главный недостаток смеси

ЫНз-Н20 - необходимость применения ректификационного устройства вследствие небольшой разницы между нормальными температурами кипения аммиака и воды Дхк 133,4°С, и значительное коррозионное воздействие раствора на конструкционные материалы.

Ранее для уменьшения коррозионного воздействия смеси NHa-HzO на конструкционные материалы были предложены хрома- ты и бихроматы натрия, калия и аммония.

Целью изобретения Является снижение коррозии по отношению к углеродистым сталям и повышение энергетической эффективности за счет уменьшения содержания воды в паровой фазе.

Указанная цель достигается тем, что в смесь дополнительно введены сульфаты аммония и/или цинка и метафосфорная кислоXI

СО

00

ел

та при следующих соотношениях компонентов, мас.%: ZnS04 и/или (МНфЗСМ 1,5-23; НРОз 0,1-0,3; (NH4)2O04 0,5-2,5; NN3 10- 20; НаО остальное.

Сущность изобретения заключается в гом, что введение в раствор сульфатов цинка, аммония и метафосфорной кислоты направлено на уменьшение содержания воды в паровой фазе (солевая ректификация). В то же время введение сульфатов цинка и аммония в раствор помимо уменьшения содержания воды в паровой фазе преследует дополнительную цель - уменьшение рН раствора и, следовательно, снижение коррозии и повышение энергетической эффективности. Если 20%-ный раствор МНз в воде имеет рН 13,6, то предлагаемые растворы с тем же давлением насыщенного пара при 20°С, содержащие 15% смеси сульфатов при любом соотношении их, имеют рН 11,6 ± 0,2, Уменьшение же концентрации ОН-ионов почти в 100 раз практически исключает щелочное растрескивание металла при длительной эксплуатации.

Концентрации раствора МНз выбраны в соответствии с рабочими режимами одноступенчатых низкотемпературных АТТ. Так, для получения температур охлаждения в диапазоне (-45)-(-30)°С требуется поддержание концентраций водоаммиачного раствора в пределах 10-20% МНз.

Экспериментальные исследования коррозионной активности рабочей смеси, общего давления насыщенного пара над растворами, содержания воды в паровой фазе позволили теоретическим методом установить оптимальные составы рабочих смесей, для которых определено содержание воды в паровой фазе и излучить коррозионное воздействие рабочих смесей при 130°С на сталь 20.

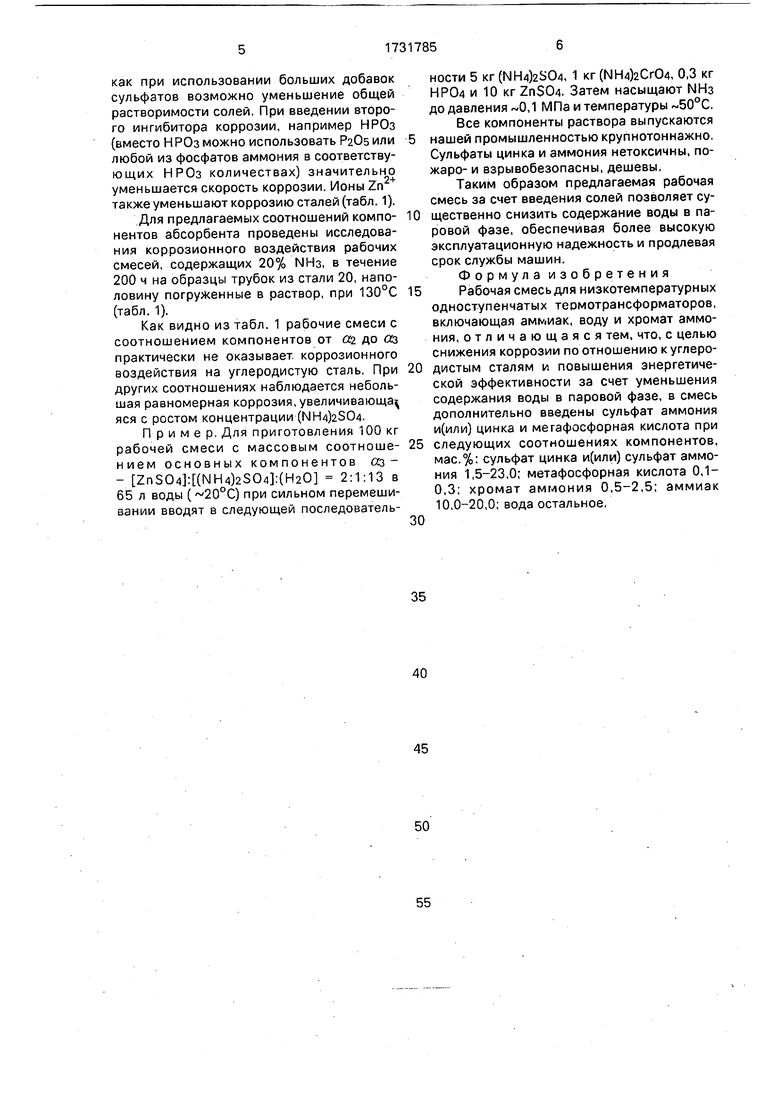

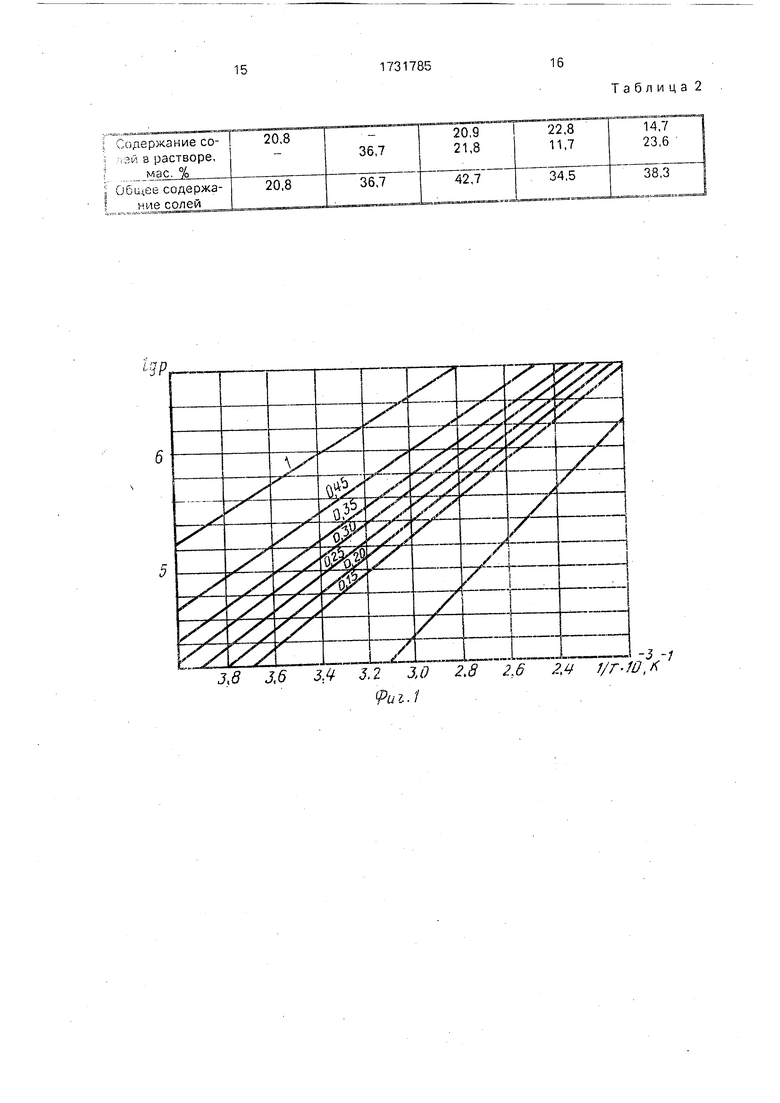

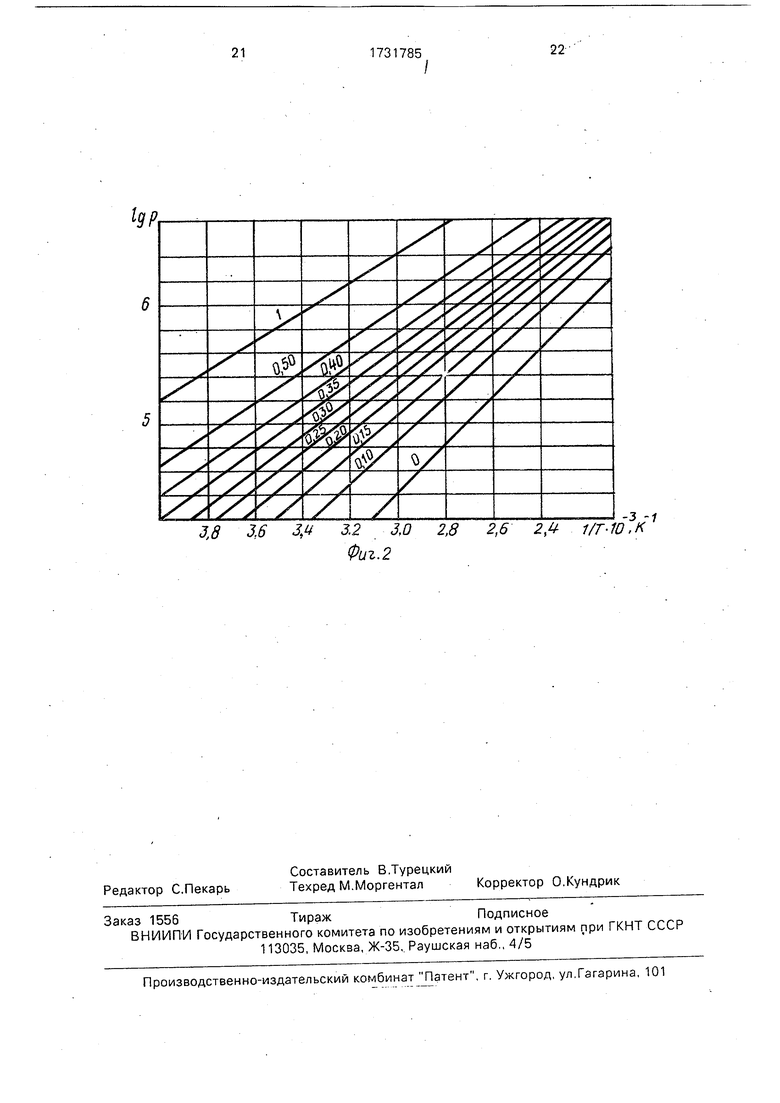

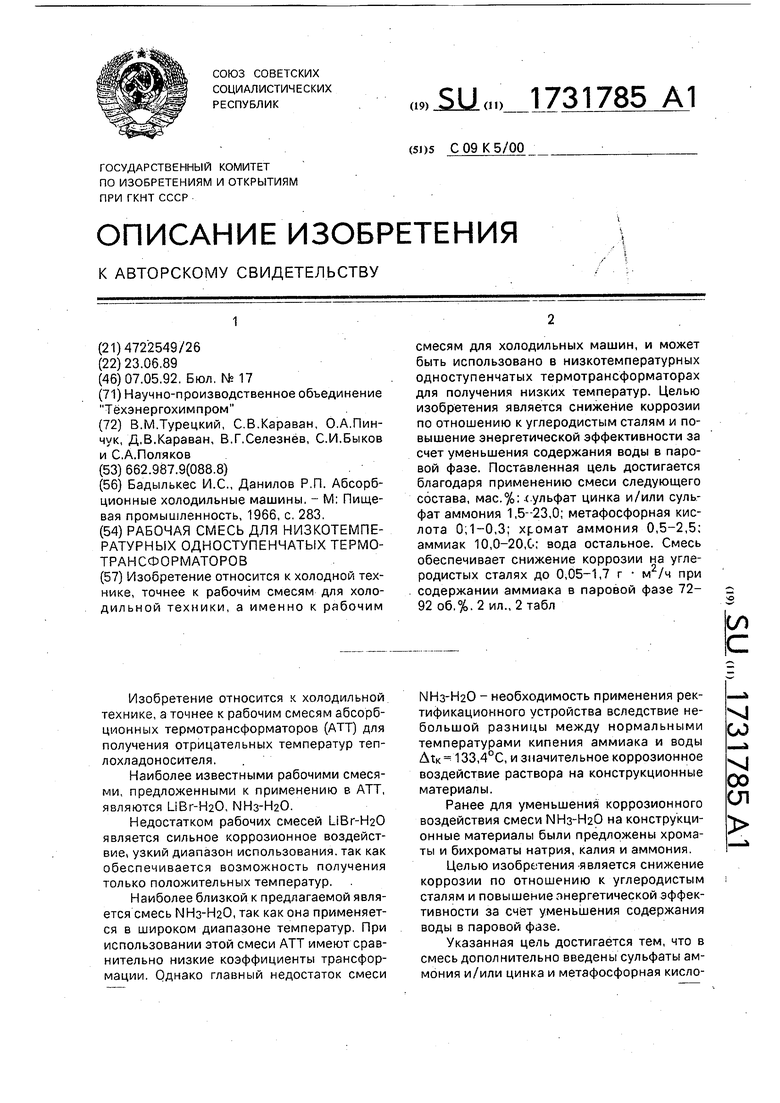

На фиг. 1 и 2 приведены диаграммы lgP-1/T.

Испытания проводят на образцах смеси при следующем составе компонентов, мас.%: гп504и/или(МН4)2304 1,5-23; НРОз 0,1-0,3; (МН4)2СЮ4 0,5-2,5; МНз 10-20; Н20 остальное.

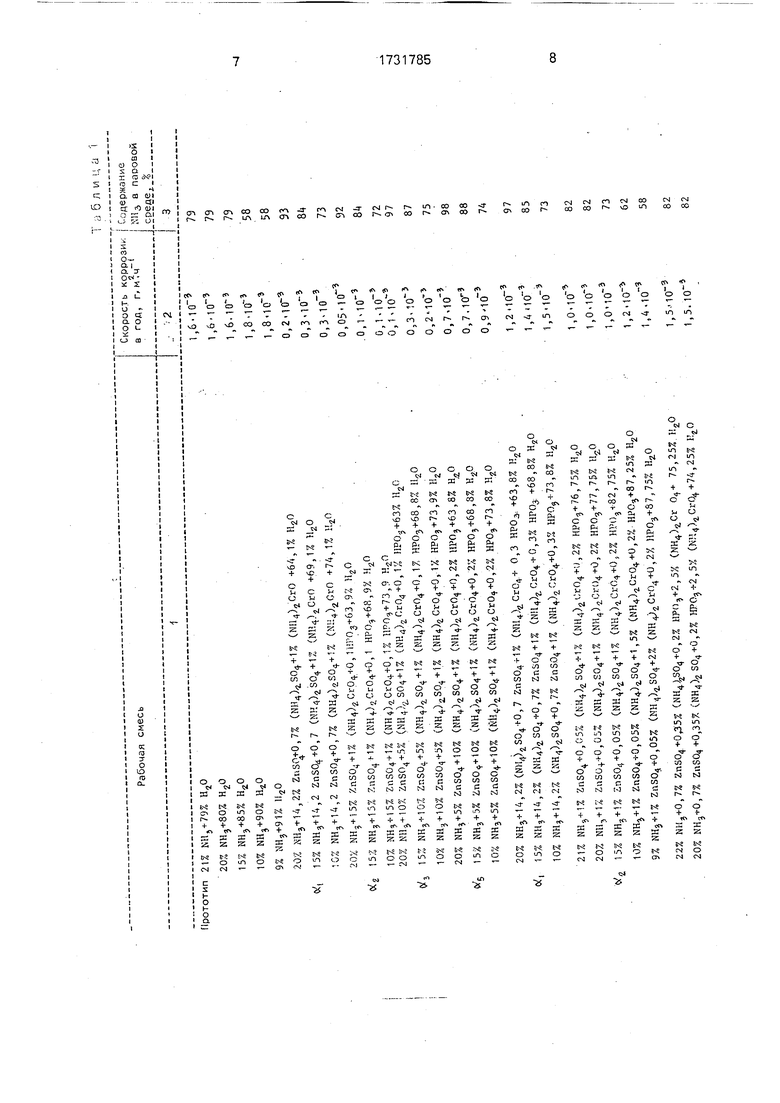

Результаты испытаний показали, что с увеличением концентрации солей содержание воды в паровой фазе уменьшается.

и

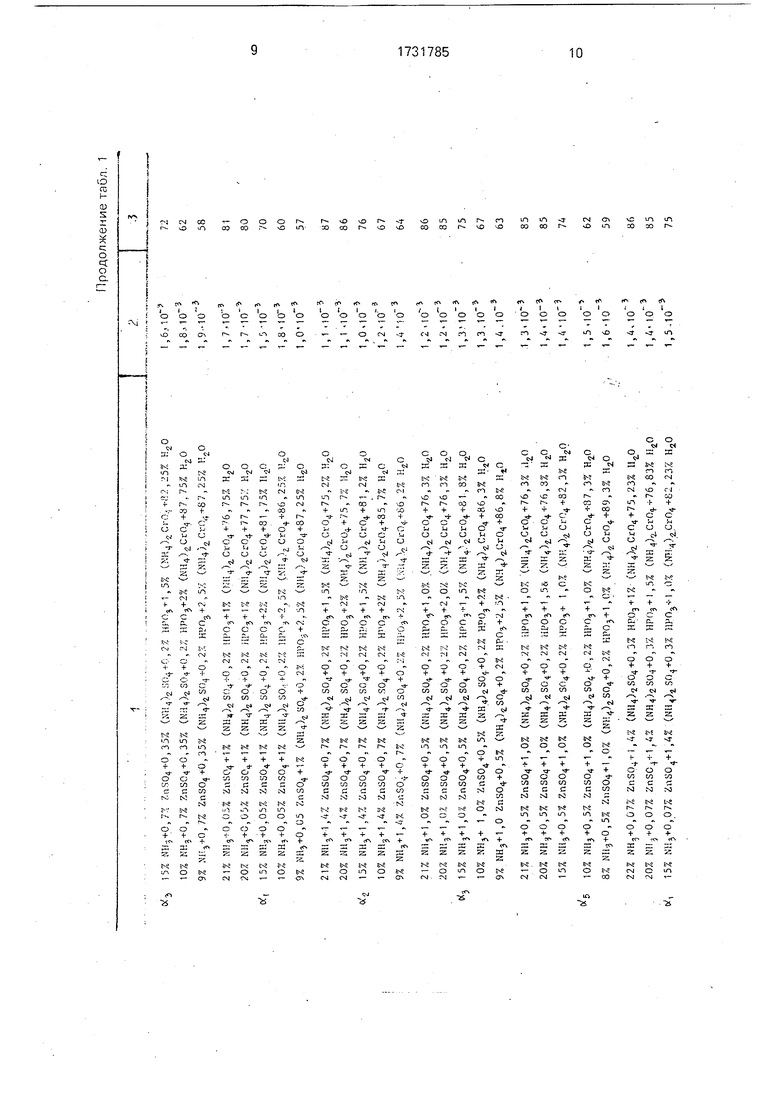

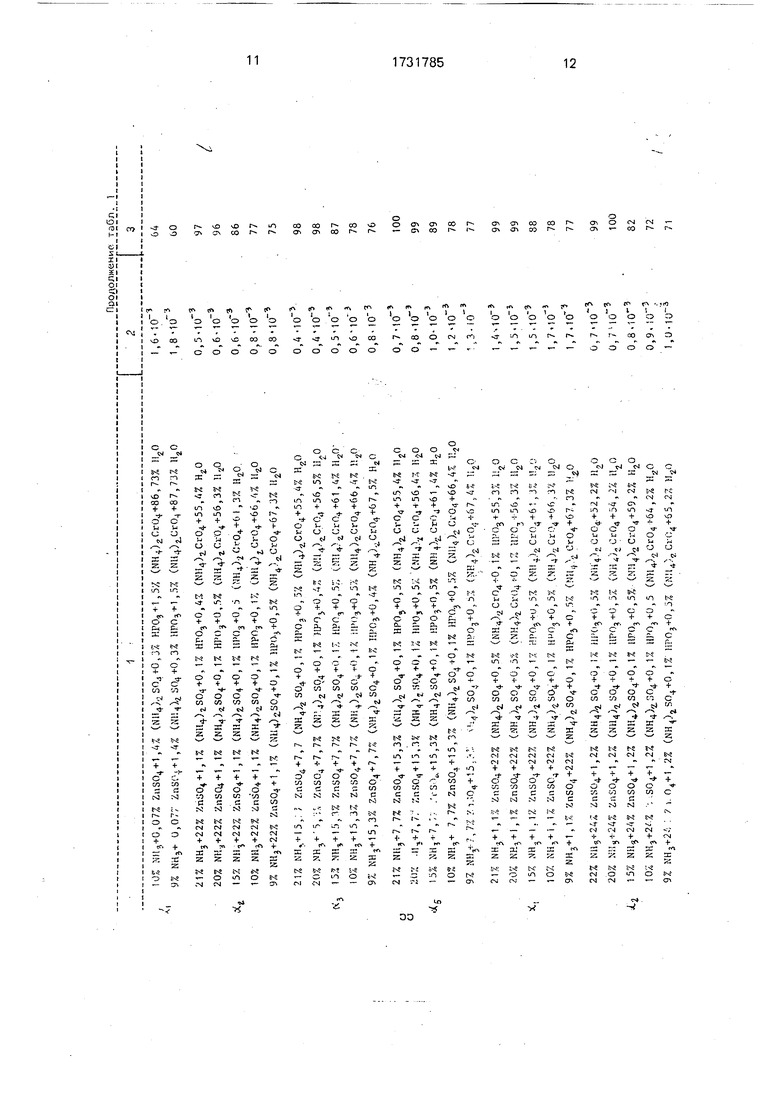

В табл. 1 приведены содержание МНз в паровой фазе и скорость коррозии в год.

Растворимость солей в водном растворе, содержащем 20% МНз изучают методом изотермического насыщения.

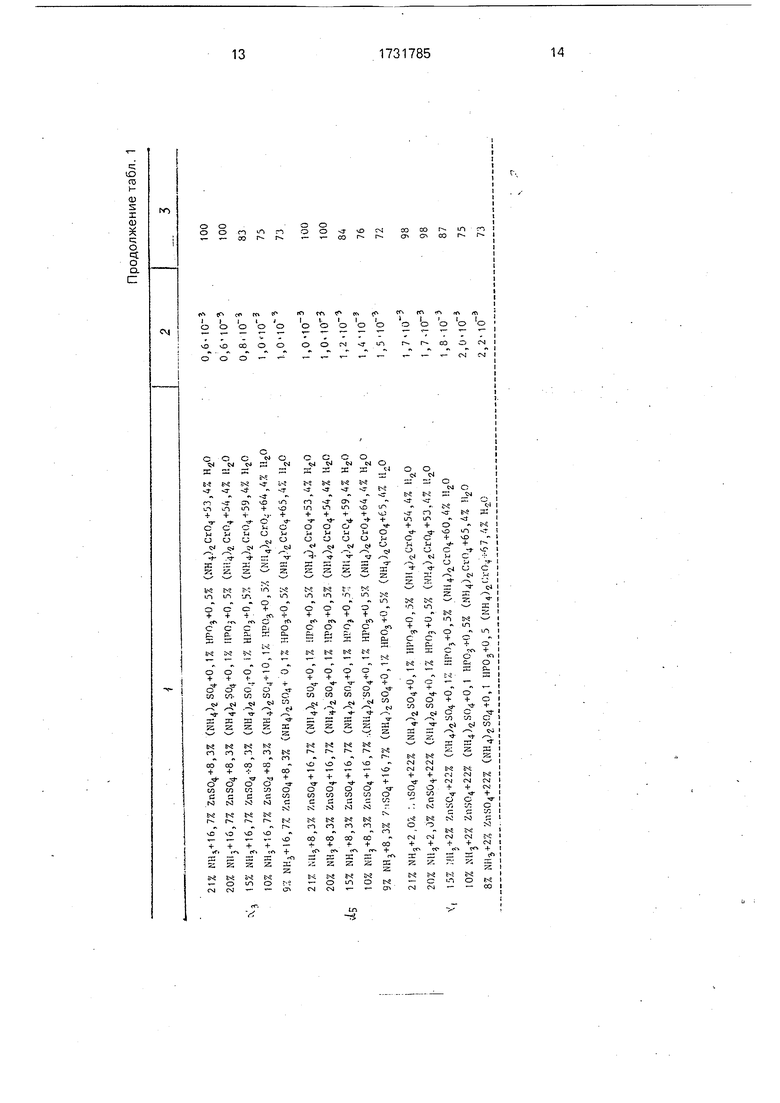

В табл. 2 приведена растворимость солей при20°С.

Изменение растворимости в интервале температур от -14 до +130°С не превышает 3 мас,%.

Изодиестическим методом исследуют составы равновесных фаз; жидкость - пар в интервале температур 20-130°С для следующих соотношений компонентов, мас,%:

10

а ZnS04 :(NH4) 01-0,1; 2; 0:9; аа 2;0.1; 0,1; 9: оз 2; 1;0,1; 13;оы-1; 1:0,3; 9; 1505 1; 2; 0,2; 13.

20

25

30

35

40

45

50

55

Анализ состава равновесных фаз проводится гравиметрическим методом и методом потенциометрического титрования.

На фиг. 1 приведена 1дР-1/Т диаграмма для рабочей смеси с составом абсорбента а-}. Для смесей с составами абсорбента аг и аз значения давлений насыщенных паров практически совпадают между собой и с прототипом (фиг. 2) в пределах погрешности определения этой величины 2%. Изокон- центраты МНз в диаграммах lgP-1/T для смесей с соотношениями as занимают промежуточное положение между а и прототипом. Из сопоставления диаграмм следует, что наименьшей абсорбционной способностью обладает состав а.

Поэтому оптимальными для применения в АТТ являются составы абсорбента от «2 до оз . Увеличение абсорбционной способности раствора с увеличением содержания ZnS04 объясняется образованием в растворах достаточно прочного комплексного иона рп(МНз) (константа нестойкости иона 2 ). Увеличение количества (NH4)2S04 в растворе уменьшает содержание воды в паровой фазе (табл. 1).

Однако общее увеличение концентрации солей в растворе приводит к увеличению его плотности и вязкости, а также к ограничению растворимости (табл. 2). Поэтому для существующих конструкций водо- аммиачных АТТ общее солевое содержание в абсорбенте ZnS04-(MH4)2S04-H20 при указанных оптимальных соотношениях компонентов не должно превышать 15 мас.%, при этом обеспечивается осуществление циклов с запасом по растворимости от 10 до 20 мас.%.

В предлагаемой рабочей смеси следует использовать в качестве ингибитора коррозии только хромат (МН4)2Сг04 или бихромат аммония (NH4)2Cr20, добавление других солей хромовых кислот нежелательно, так

как при использовании больших добавок сульфатов возможно уменьшение общей растворимости солей. При введении второго ингибитора коррозии, например НРОз (вместо НРОз можно использовать PaOs или любой из фосфатов аммония в соответству- ющих НРОз количествах) значительно уменьшается скорость коррозии. Ионы Zn2+ также уменьшают коррозию сталей (табл. 1),

Для предлагаемых соотношений компонентов абсорбента проведены исследования коррозионного воздействия рабочих смесей, содержащих 20% МНз, в течение 200 ч на образцы трубок из стали 20, наполовину погруженные в раствор, при 130°С (табл. 1).

Как видно из табл. 1 рабочие смеси с соотношением компонентов от ai до аз практически не оказывает коррозионного воздействия на углеродистую сталь. При других соотношениях наблюдается небольшая равномерная коррозия, увеличивающая яся с ростом концентрации (NH4)2S04.

Пример. Для приготовления 100 кг рабочей смеси с массовым соотношением основных компонентов аз - - ZnS04 :(NH4)(H20 2:1:13 в 65 л воды (20°С) при сильном перемешивании вводят в следующей последователь0

5

0

5

ности 5 кг (NH4)2S04, 1 кг (МН4)2Сг04, 0,3 кг НР04 и 10 кг Zn$04. Затем насыщают МНз до давления 0,1 МПа и температуры 50°С.

Все компоненты раствора выпускаются нашей промышленностью крупнотоннажно, Сульфаты цинка и аммония нетоксичны, по- жаро- и взрывобезопасны, дешевы.

Таким образом предлагаемая рабочая смесь за счет введения солей позволяет существенно снизить содержание воды в паровой фазе, обеспечивая более высокую эксплуатационную надежность и продлевая срок службы машин.

Формула изобретения

Рабочая смесь для низкотемпературных одноступенчатых термотрансформаторов, включающая аммиак, воду и хромат аммония, отличающаяся тем, что, с целью снижения коррозии по отношению к углеродистым сталям и повышения энергетической эффективности за счет уменьшения содержания воды в паровой фазе, в смесь дополнительно введены сульфат аммония и(или) цинка и мегафосфорная кислота при следующих соотношениях компонентов, мас.%: сульфат цинка и(или) сульфат аммония 1,5-23,0; метафосфорная кислота 0,1- 0,3; хромат аммония 0,5-2,5; аммиак 10,0-20,0; вода остальное.

30

20% Ш5+14,2% (NH4)ZS04I-0,7 ZnS04 -1% ОШ4)йСгО„ + 0,3 НР03 +63,8% Н20 tf, 15% NH,+14,2% (Щ4)а304+0,7% Znb04+1% (Ш4)гСг04 +0,3% НР03 +68,8% Н20 10% Ш + 14,2% (SH4)4S04+0,7% ZnS04 + 1% (, 3% ,8%

21% NH,+ 1% ZnS04+0,05;: (NH4)4S04 + U (НН4)г(.:г04+и,2% НРОэ+76,75% H,Z0 20% NH, + U ZnSO+,Ob% (NH)US04+1% (NH4)4CrC)4+0,2% ,75% H.,0 2 15% NH + 1% 2nS04+0,05% (NK4)4S04 + 1% (NH4)4Cr04+0,2% ,75% HZ0 10% ZnS04-i-0,03% (NH4.)iS04+1 ,57. (NH4)aCr04+0,2% ,25% HZ0 9% NHj + 1% ,05% (NHi))cS04+2% () ,2% ,75% НгО

22% ,7% ZnS04+0 5% (,,+0,2% HP(),+2,5X (NH4)Cr СЦ+ 75,25% K20 20% NHjt-0,7% ZnS04+0,357, vNH4)2 S04+0,2% ,5% (,25%

97 85 73

82 82 73 62 58

82 82

оэ

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микроэлементсодержащего карбамида | 1987 |

|

SU1654293A1 |

| Способ получения гидрата фосфата меди-аммония | 1990 |

|

SU1742207A1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ МАШИН И ТЕРМОТРАНСФОРМАТОРОВ | 1999 |

|

RU2173692C2 |

| Рабочая смесь для абсорбционных термотрансформаторов | 1982 |

|

SU1058991A1 |

| Рабочее тело для абсорбционных холодильных машин и термотрансформаторов | 1989 |

|

SU1685970A1 |

| Способ получения бифторид-фторида аммония | 1988 |

|

SU1650580A1 |

| Рабочее тело для абсорбционных холодильных машин и термотрансформаторов | 1988 |

|

SU1535877A1 |

| РАБОЧЕЕ ТЕЛО ДЛЯ АБСОРБЦИОННЫХ ХОЛОДИЛЬНЫХ МАШИН И АБСОРБЦИОННЫХ ТЕРМОТРАНСФОРМАТОРОВ | 2010 |

|

RU2455585C2 |

| Раствор для создания защитной оксидной пленки на поверхности титана в кислой среде | 1990 |

|

SU1782999A1 |

| Способ очистки многокомпонентных парогазовых смесей | 1989 |

|

SU1701349A1 |

Изобретение относится к холодной технике, точнее к рабочим смесям для холодильной техники, а именно к рабочим смесям для холодильных машин, и может быть использовано в низкотемпературных одноступенчатых термотрансформаторах для получения низких температур. Целью изобретения является снижение коррозии по отношению к углеродистым сталям и повышение энергетической эффективности за счет уменьшения содержания воды в паровой фазе. Поставленная цель достигается благодаря применению смеси следующего состава, мас.%: сульфат цинка и/или сульфат аммония 1,5--23,0; метафосфорная кислота 0,1-0,3; хромат аммония 0,5-2,5; аммиак 10,0-20,0; вода остальное. Смесь обеспечивает снижение коррозии на углеродистых сталях до 0,05-1,7 г м2/ч при содержании аммиака в паровой фазе 72- 92 об.%.2 ил., 2табл СО С

Ь

:3

3,8 3,6 ЗЛ 3,2 3,0 2.8 2,6 2.4 1/Г-Ю.Х

9иг.1

:3-1

.Х

igp

jЈ

®

Ж

Xx

7

J 3.6 3,u

-3.3.2 3,0 2,8 2,6 2,4- 1/Т-Ю.К Фиг.2

777

22

LX

/

/

/

@

K

/

/

-3.1

3,0 2,8 2,6 2,4- 1/Т-Ю.К г.2

| Бадылькес И.С., Данилов Р.П | |||

| Абсорбционные холодильные машины | |||

| - М: Пищевая промышленность, 1966, с | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОСАДКИ ВАЛОВ ПАРОВЫХ ТУРБИН | 1917 |

|

SU283A1 |

Авторы

Даты

1992-05-07—Публикация

1989-06-23—Подача