1

(21)4866870/26 (22) 30.07.90 (46)23.12.92. Бюл. № 47

(71)Всесоюзный научно-исследовательский институт по защите металлов от коррозии

(72)Н.Д.Эстрина и В.Л.Богоявленский

(56) Томашов Н.Д. и Альтовский P.M. Коррозия и защита титана, ГНТИ машиностроительной литературы, М., 1963, с. 10.

Андреева В.В., Казарин В.И. Новые конструкционные химически стойкие металлические материалы, Госхимиздат, М., 1961, с. 61.

(54) РАСТВОР ДЛЯ СОЗДАНИЯ ЗАЩИТНОЙ ОКСИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ТИТАНА В КИСЛОЙ СРЕДЕ (57) Использование: для защиты металлов, в частности, титана, от коррозии с помощью оксидных ппенок. Сущность изобретения: раствор содержит в г/л: серную кислоту (HaSOo) 240-260, титанил сернокислый (TIOS04.2H20) 60-65, церий азотнокислый (СеМОз)3 6Н20 115-120, полимолибдат аммония (МН4)б 4Н20 95-100, вода 750-755, обработку титана ведут при температуре 100°С в течение 3-3,5 ч. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОЙ ПАССИВАЦИИ И КОНСЕРВАЦИИ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2182193C1 |

| Способ получения электрохимического оксидноанодного алмазосодержащего покрытия алюминия и его сплавов | 2016 |

|

RU2631374C2 |

| Способ оксидирования алюминия и его сплавов | 1990 |

|

SU1705405A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| СПОСОБ ОКСИДИРОВАНИЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2181790C1 |

| СПОСОБ МАЛОРЕАГЕНТНОЙ ПАССИВАЦИИ ОБОРУДОВАНИЯ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2003 |

|

RU2271407C2 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНО-ОКСИДНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2383664C1 |

| Способ повышения коррозионной стойкости листового анодированного алюминия, предназначенного для лазерной гравировки | 2024 |

|

RU2821966C1 |

| Раствор для местного оксидирования магниевых сплавов | 1974 |

|

SU551410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА СТАЛИ | 2010 |

|

RU2449062C1 |

Изобретение относится к области защиты металлов и может найти применение при защите титана и его сплавов от коррозии с помощью оксидных пленок.

Существуют различные возможности получения оксидных пленок на поверхности титана путем электрохимической и химической обработки.

Известна возможность создания оксидных пленок на поверхности титана в кислой среде с помощью электрохимического Оксидирования.

Однако пленки, обладающие высокими защитными свойствами, формируются лишь при высоких положительных потенциалах.

Известна также возможность создания защитных оксидных пленок на поверхности титана в кислой среде с помощью химического оксидирования. Это достигается введением в среду некоторых добавок, таких, например, как ионы Tl(IY).

В отсутствие внешнего тока титан в этом случае может переходить в пассивное

состояние и на его поверхности формируется пленка оксида титана.

Такая пленка повышает стойкость титана, главным образом, в кислых средах, содержащих ионы TI(IY). В растворах без ионов TI(IY) стойкость титана недостаточна. Цель изобретения - повышение эффективности защиты титана от коррозии.

Для реализации поставленной цели в предлагаемом химическом оксидировании в отличие от известного, включающего химическое оксидирование в сернокислом растворе с ионами TI(IY), предлагается использовать сернокислый раствор, который дополнительно содержат цёр йй (III) азотнокислый, аммоний молибденовокислый, а ионы Ti(IY) вводятся в виде соли титан та сернокислого, и все компоненты взяты в следующих количествах:

H2S04 (d 1.84 г/см3) 240-260 г TIOS04-2H2060-65 г

Се(МОз)з.-6Н20115-120 г

(МН4)6М07024-4Н2095-100 г

Н20750 755 г,

а обработку титана ведут при температуре 100°С в течение 3-3,5 ч.

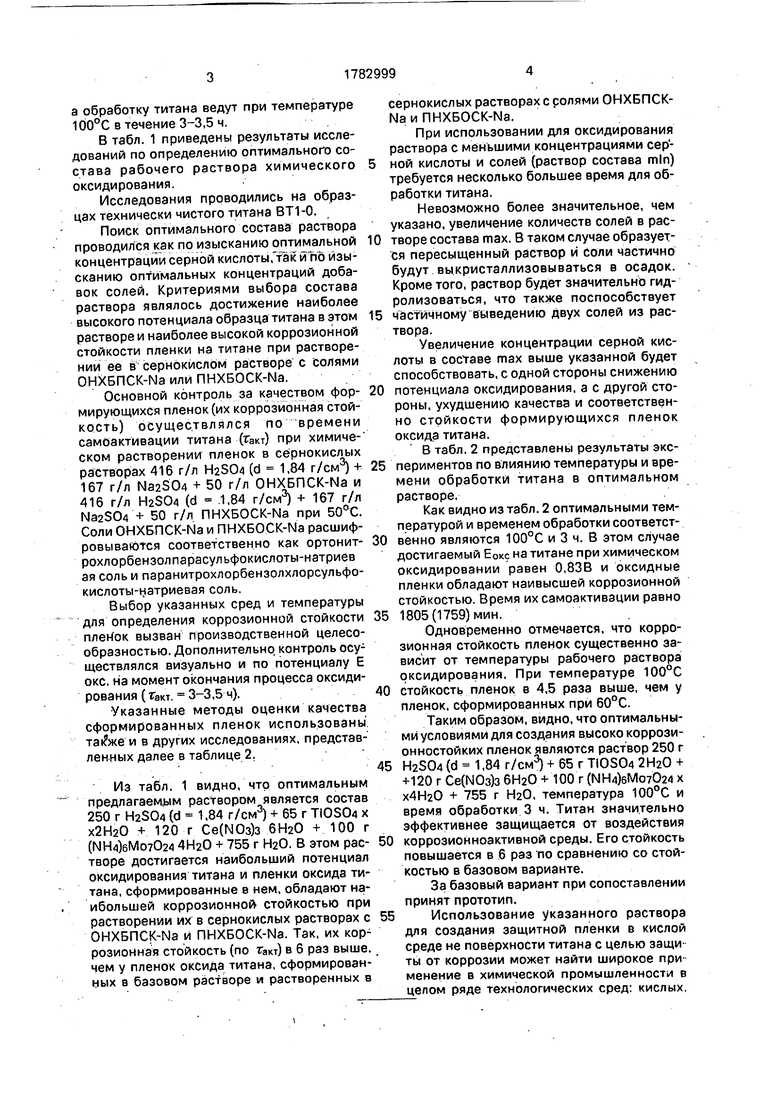

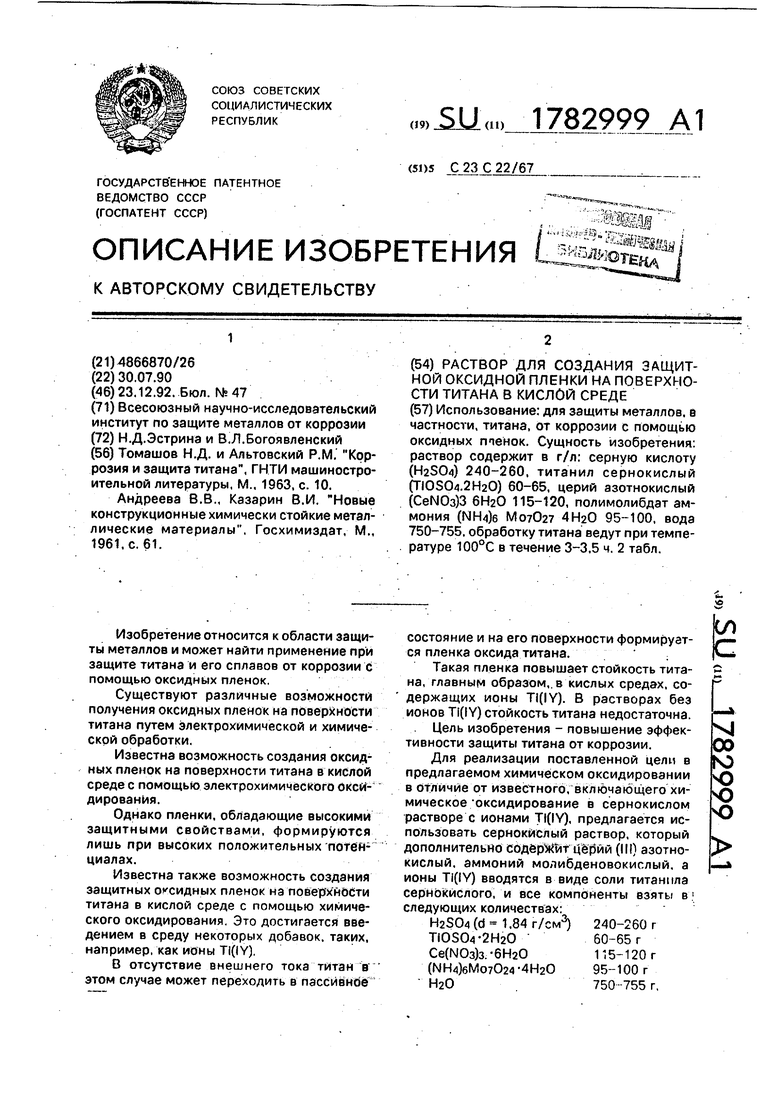

В табл. 1 приведены результаты исследований по определению оптимального состава рабочего раствора химического оксидирования,

Исследования проводились на образцах технически чистого титана ВТ1-0.

Поиск оптимального состава раствора проводился как по изысканию оптимальной концентрации серной кислоты,так иТю изысканию оптимальных концентраций добавок солей. Критериями выбора состава раствора являлось достижение наиболее высокого потенциала образца титана в этом растворе и наиболее высокой коррозионной стойкости пленки на титане при растворении ее в сернокислом растворе с солями ОНХБПСК-Na или ПНХБОСК-Na.

Основной контроль за качеством формирующихся пленок(их коррозионная стойкость) осуществлялся по времени самоактивации титана (Гакт) при химическом растворении пленок в сернокислых растворах 416 г/л HaSO (d 1,84 г/см3) + 167 г/л N32S04 + 50 г/л ОНХБПСК-Na и 416 г/л H2SO4 (d 1,84 г/см3) + 167 г/л №2504 + 50 г/л ПНХБОСК-Na при 50°С. Соли ОНХБПСК-Na и ПНХБОСК-Na расшифровываются соответственно как ортонит- рохлорбензолпарасульфокислоты-натриев ая соль и паранитрохлорбензолхлорсульфо- кислоты-натриевая соль.

Выбор указанных сред и температуры для определения коррозионной стойкости плен ок вызван производственной целесообразностью. Дополнительно контроль осуществлялся визуально и по потенциалу Е оке, на момент окончания процесса оксидирования ( Гакт 3-3,5 ч).

Указанные методы оценки качества сформированных пленок использованы и в других исследованиях, представленных далее в таблице 2.

Из табл. 1 видно, что оптимальным предлагаемым раствором является состав 250 г HaS04 (d 1,84 г/см3) + 65 г TIOS04 х х2НаО + 120 г Ce(N03)3 6Н20 + 100 г (NH4) 4HaO + 755 г НаО. В этом растворе достигается наибольший потенциал оксидирования титана и пленки оксида титана, сформированные в нем, обладают наибольшей коррозионной стойкостью при растворении их в сернокислых растворах с ОНХБПСК-Na и ПНХБОСК-Na. Так, их коррозионная стойкость (по Гакт) в 6 раз выше, чем у пленок оксида титана, сформированных в базовом растворе и растворенных в

сернокислых растворах с ролями ОНХБПСК- Na и ПНХБОСК-Na.

При использовании для оксидирования раствора с меньшими концентрациями сер5 ной кислоты и солей (раствор состава mln) требуется несколько большее время для обработки титана.

Невозможно более значительное, чем указано, увеличение количеств солей в рас0 творе состава max. В таком случае образуется пересыщенный раствор и соли частично будут выкристаллизовываться в осадок. Кроме того, раствор будет значительно гид- ролизоваться, что также поспособствует

5 частичному выведению двух солей из раствора.

Увеличение концентрации серной кислоты в составе max выше указанной будет способствовать, с одной стороны снижению

0 потенциала оксидирования, а с другой стороны, ухудшению качества и соответственно стойкости формирующихся пленок оксида титана.

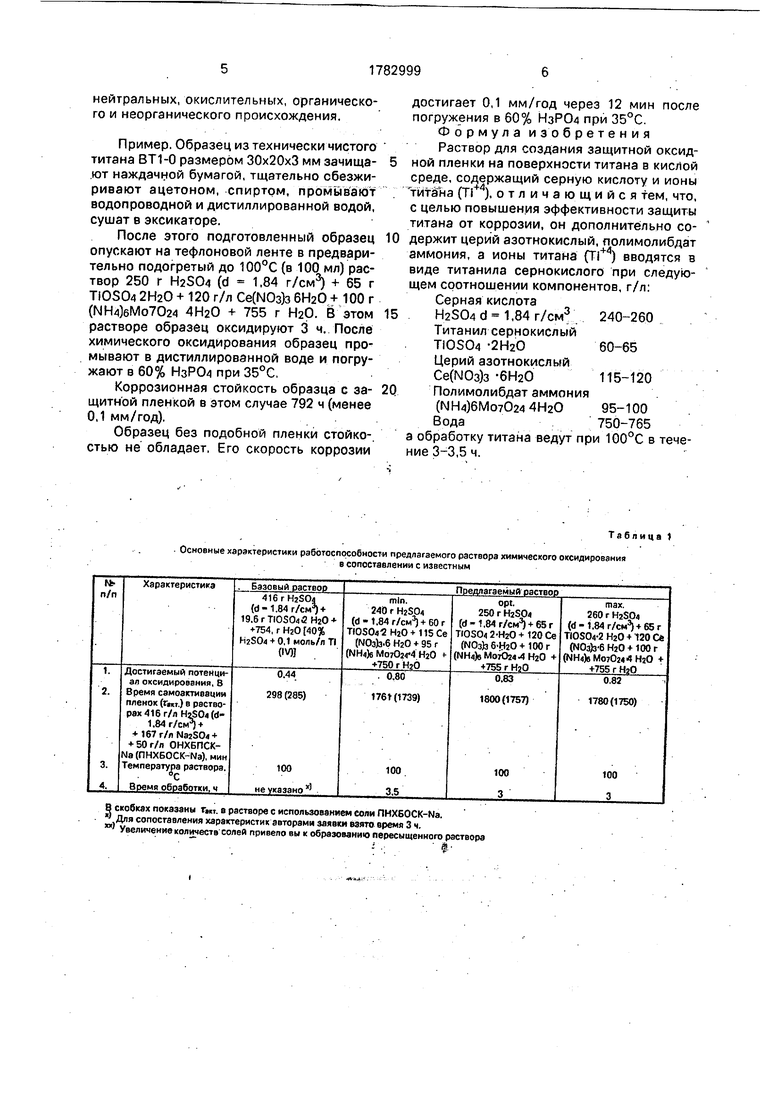

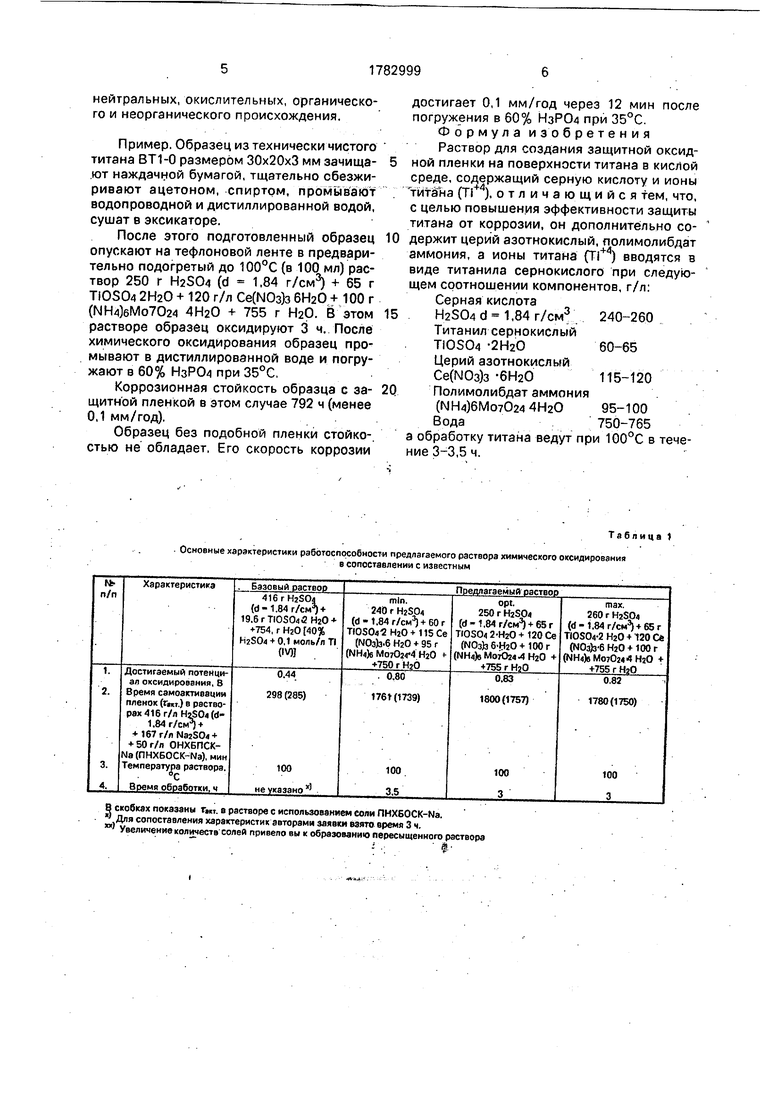

В табл, 2 представлены результаты экс5 периментов по влиянию температуры и времени обработки титана в оптимальном растворе,

Как видно из табл. 2 оптимальными температурой и временем обработки соответст0 венно являются 100°С и 3 ч. В этом случае достигаемый Еокс на титане при химическом оксидировании равен 0,83В и оксидные пленки обладают наивысшей коррозионной стойкостью. Время их самоактивации равно

5 1805 (1759) мин.

Одновременно отмечается, что коррозионная стойкость пленок существенно зависит от температуры рабочего раствора оксидирования. При температуре 100°С

0 стойкость пленок в 4,5 раза выше, чем у пленок, сформированных при 60°С.

Таким образом, видно, что оптимальными условиями для создания высоко коррози- онностойких пленок являются раствор 250 г

5 H2S04 (d 1,84 г/см3) + 65 г TIOS04 2Н20 + +120 г Се(МОз)з 6Н20 + 100 г (NH4) x х4Н20 + 755 г НаО, температура 100°С и время обработки 3 ч. Титан значительно эффективнее защищается от воздействия

0 коррозионноактивной среды. Его стойкость повышается в 6 раз по сравнению со стойкостью в базовом варианте.

За базовый вариант при сопоставлении принят прототип.

5 Использование указанного раствора для создания защитной пленки в кислой среде не поверхности титана с целью защи ты от коррозии может найти широкое при менение в химической промышленности в целом ряде технологических сред: кислых,

нейтральных, окислительных, органического и неорганического происхождения.

Пример. Образец из технически чистого титана ВТ1-0 размером 30x20x3 мм зачищают наждачной бумагой, тщательно обезжиривают ацетоном, спиртом, промывают водопроводной и дистиллированной водой, сушат в эксикаторе.

После этого подготовленный образец опускают на тефлоновой ленте в предварительно подогретый до 100°С (в 100 мл) раствор 250 г H2S04 (d 1,84 ) + 65 г TIOS04 2Н20 + 120 г/л Се(МОз)з 6Н20 +100 г (МНфМоТСЫ 4Н20 + 755 г Н20. В этом растворе образец оксидируют 3 ч. После химического оксидирования образец промывают в дистиллированной воде и погружают в 60% НзР04 при 35°С.

Коррозионная стойкость образца с защитной пленкой в этом случае 792 ч (менее 0,1 мм/год).

Образец без подобной пленки стойко-, стью не обладает, Его скорость коррозии

Основные характеристики работоспособности предлагаемого раствора химического оксидирования

в сопоставлении с известным

В скобках показаны гмт. в растворе с использованием соли ПНХБОСК-Ма.

Для сопоставления характеристик авторами заяви взято время 3 ч.

Увеличение количеств солей привело вы к образованию пересыщенного раствора

достигает 0,1 мм/год через 12 мин после погружения в 60% НзР04 при 35°С.

Формула изобретения

Раствор для создания защитной оксид- ной пленки на поверхности титана в кислой среде, содержащий серную кислоту и ионы титана (Т1+4), отличающийся тем, что, с целью повышения эффективности защиты титана от коррозии, он дополнительно со- 0 держит церий азотнокислый, полимолибдат аммония, а ионы титана (Ti+ ) вводятся в виде титанила сернокислого при следующем соотношении компонентов, г/л:

Серная кислота 5 H2S04d 1,84 г/см3

Титанил сернокислый

TIOS04 -2Н20

Церий азотнокислый

Се(МОз)з -6Н20 0 Полимолибдат аммония

(NH-06M070244H2O

Вода

а обработку титана ведут при 100°С в течение 3-3,5 ч.

240-260

60-65

115-120

95-100 750-765

Таблица 1

Влияние температуры и времени обработки на формирование оксидных пленок на

поверхности титана в растворе 250 г HaSCM (d 1,84 r/см + 65 г TIOS04-2 Н20 +

+120 г Се (М0з)з-6 НаО + 100 г (МН)б Мо 024-4 НаО + 755 г НаО

В скобках показано Такт, в растворе с солью ПНХБОСК-Na; ) Начинается подтравливаться по краям оксидная пленка

Таблица 2

Авторы

Даты

1992-12-23—Публикация

1990-07-30—Подача