Изобретение относится к технологии реактивных соединений ортофосфорной кислоты, а именно к способам получения фосфата меди состава CuNH/iP04 Н20, который может применяться в качестве микро- удобрений, составных частей люминофоров, катализаторов, антикоррозионных термостойких пигментов и других материалов современной техники, где необходимым требованием является индивидуальность состава соединения.

Известен способ получения СиМЩРОз Н20 путем обработки барбота- жа аммиака в раствор, содержащий 200 г термической НзР04 (30% по РзОб) и 10 г СиО, до достижения рН 6,8-7,0 с последующей многократной отмывкой примесей фосфатов аммония горячей водой.

Недостатками способа являются загрязнение целевого продукта примесями

NH4H2P04, (NH4)2HP04, CUHP04 И CU3

(РОф, являющимися основными компонентами в данной технологии, сложность выделения CuNH4P04 Н20 из смеси и низкий его выход, не превышающий 14% от стехиометрии. Повысить выход целевого продукта нельзя из-за низкой растворимости СиО в НзР04. Содержание основного вещества в продукте 94,2%.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения удобрения, содержащего аммонийметалло- фосфат. Сущность способа получения удобрения, содержащего фосфат меди-аммония, заключается в том, что смешивают 15 ч сульфата меди с 15,8 ч диаммонийфосфата с

XI

ю

и

добавлением 5 ч воды с последующей сушкой продукта (с подмешиванием 10%-ной аммиачной воды). В результате осуществления способа получают 28,5 ч готового продукта (удобрения), содержащего по расчетным данным (за основу взяты результаты химического анализа продуктов смеси на CuO и P20s) 36 ,4% и NH4P04 НаО.

Недостатки способа заключаются в следующем: низкий выход (даже теоретиче- ский) Си МЩРОз Н20, не превышающий 36,4%, а также получение в смеси вместо индивидуального фосфата меди-аммония (брутто-состава 2,0 CuO P20s 2,0 NN3 3,0 N26) аммачно-аммонийного фосфата меди, имеющего брутто-состав 1,99 CuO Р20б 5,7 МНз 4,2 Н20. При этом содержание целевого продукта в нем не превышает 82,3%.

Цель изобретения - повышение качест- ва и выхода продукта.

Поставленная цель достигается согласно способу получения Си ЫЩРОз Н20 путем добавления к нагретому до 80°С раствору сульфата меди, содержащему 1 г-ион Си на 1 л, горячего раствора (МНфНРО., содержащего 2 г-атома Р на 1 л, взятого в количестве 350-400% от стехиометрии, Реагенты перемешивают 1 ч, затем отделяют осадок, промывают его ацетоном или мети- лэтилкетоном и выдерживают на воздухе до постоянной массы. Фильтрат, содержащий избыток (NH4)2HP04, корректируют по концентрации и используют для получения целевого продукта в следующей серии опытов, поэтому выход Си NH4P04 Н20 по Р20б составляет 95-98%.

Для обеспечения образования гидрата фосфата меди-аммония в однородном кристаллическом состоянии необходимо сме- шивать реагенты путем введения раствора (МН4)2НР04 в раствор CuSCM.

Влияние температуры и порядка смешивания реагентов на степень кристалличности осадка представлено в табл.1.

Из данных, приведенных в табл.1, следует, что при изменении порядка смешивания реагентов, а также при понижении температуры могут вместо кристаллических осадков целевого продукта образовываться аморфные мелкокристаллические осадки, отделение которых от маточного раствора, очистка и сушка затруднены.

Установлено (табл.2), что наиболее коупные кристаллы состава CuNH4P04 НаО образуются путем добавления к раствору CuS04 раствора (NH4)2HP04 при 60- 80°С. При понижении температуры до 40°С качество продукта ухудшается за счет образования примеси аморфного компонента, а при 98°С - в составе целевого продукта уменьшается содержание аммиака, т.е. происходит его разложение. Одновременно по сравнению с известным способом выход целевого продукта повышается с 48,8 до 99,7 -99,8%, а содержание основного вещества -с 36,1 до 99,6%.

Качество целевого продукта по его составу зависит от концентрации исходных реагентов (табл.3). Установлено, что продукт стехиометрического состава, в целом соответствующий формуле CuNH4P04 N20 образуется при взаимодействии концентрированных растворов CuS04 (1 г- ион Си на 1 л) и (NN4)2 HP04 (2 г-атома Р на 1л).

Содержание основного вещества в продукте синтеза заметно возрастает при повышении дозы (NN4)2 HP04 до 350-400% от стехиометрии (табл.4), Дальнейшее повышение дозы раствора (NN4)2 HP04 нецелесообразно из-за непроизводительных временных и энергетических затрат при фильтровании смеси и отделении осадка целевого продукта.

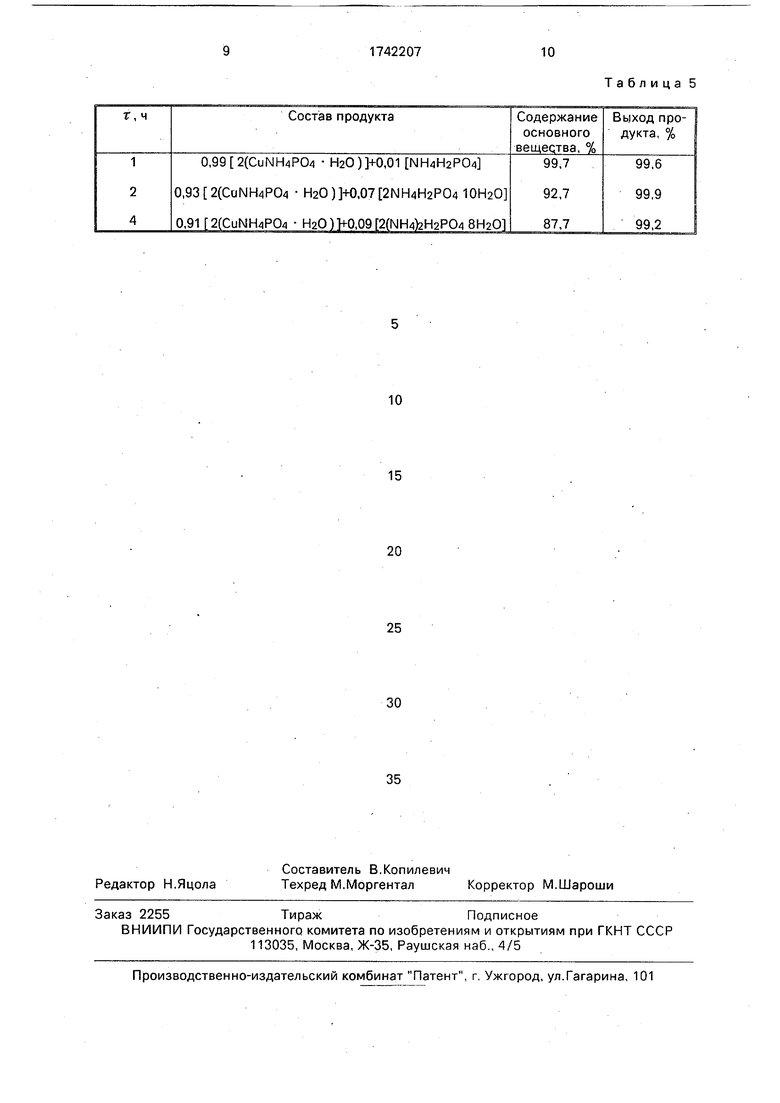

Установлено также, что состав продуктов синтеза изменяется (понижается содержание основного вещества) при увеличении продолжительности перемешивания реагентов. Оптимальной продолжительностью синтеза является 1 ч (табл.5). Оптимальной температурой сушки целевого продукта является 20-25°С. При повышении температуры до 40°С продукт начинает разлагаться с удалением аммиака. Поэтому предлагается проводить обезвоживание продукта при комнатной температуре путем обработки органическими растворителями, например промывкой его ацетоном или метилэтилке- тоном. В данном случае состав целевого продукта не изменяется в процессе обезвоживания. Оптимальной дозой ацетона или метилэтилкетона является 10-20 мае. ч на 1 мае.ч. влажного продукта. Кратность использования органических растворителей 3-5 раз.

П р и м е р 1. В термостатированный при 80°С реактор вносят 50 об.ч. раствора CuS04, содержащего 1 г-ион Си на л, при перемешивании добавляют 100 об. ч. нагретого до 80°С раствора (МН4)2НР04, содержащего 32 г-атом Р на 1 л. Компоненты перемешивают 1 ч., затем охлаждают смось и отделяют осадок фильтрованием от маточного раствора. Осадок на фильтре промывают 1-2 раза ацетоном из расчета 1 мае. ч. осадка к 20 мае. ч. ацетона. Получают индивидуальное соединение CuNH4P04 HteO

брутто-состава 2,0 CuO Pads 2,01 МНз 2,9 НаО, выход продукта 99,8%, содержание основного вещества 100%.

Пример 2. В термостатированный при 60°С реактор вносят 50 об.ч. раствора CuS04 (1 г-ион Си/л). При перемешивании добавляют 100 об.ч. нагретого до 60°С раствора (NN4)2 HP04 (2 г-атома Р/л). Перемешивают смесь 1 ч, охлаждают и отделяют осадок фильтрованием от маточного раствора. Осадок на фильтре промывают 1-2 раза метилэтилкетоном из расчета 1:20 мас.ч.

Получают соединение брутто-состава 1,99 CuO P20s 2,02 МНз 3,0 НаО, что соответствует 99,6%-ному содержанию CuNH4P04 НаОпри выходе продукта 99,7%.

Пример 3. В термостатированный при 80°С реактор вносят 50 об.ч. раствора CuS04 (1 г-ион Cu/л). При перемешивании добавляют 87,5 об.ч. нагретого до 80°С раствора (NH4)2 HP04 (2 г-атома Р/л). Перемешивают смесь 1 ч, охлаждают и отделяют осадок фильтрованием. Осадок на фильтре промывают 1-2 раза ацетоном из расчета 1 :(10-20) мас.ч.

Получают соединение брутто-состава 2,00 CuO P20s 2,0 МНз 3,0 Н20, что соответствует 100%-ному содержанию Си NH4P04 Н20 при выходе продукта 99,8%.

Использование предлагаемого способа получения гидрата фосфата меди-аммония обеспечивает по сравнению с известным повышение выхода целевого продукта с 48,8

до 99,7 - 99,8%, повышение качества продукта, т.е. увеличение содержания в нем основного вещества с 36,1 до 99,6 - 100%, а также уменьшение трудо- и энергозатрат в осуществлении способа получения целевого продукта за счет сокращения продолжительности технологических циклов и уменьшения количества отходов производства.

Формула изобретения

1. Способ получения гидрата фосфата меди-аммония, включающий взаимодействие растворов сульфата меди и гидрофосфата аммония с последующим отделением и сушкой продукта, отличающийся тем,

что, с целью повышения качества и выхода продукта, в раствор сульфата меди с концентрацией 1 г-ион меди/л вводят раствор гидрофосфата аммония с концентрацией 2 г-атома фосфора/л в количестве 350-400%

от стехиометрии, процесс ведут при 60- 80°С в течение 1 ч, после отделения осадок промывают органическим растворителем.

2. Способ по п.1,отличающийся тем, что в качестве органического-растворителя берут ацетон или метилэтилкетон.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфата меди | 1990 |

|

SU1724569A1 |

| Способ получения кристаллического дигидрата двузамещенного фосфата титана | 1988 |

|

SU1634633A1 |

| Способ переработки отработанного медноаммиачного травильного раствора | 1989 |

|

SU1678903A1 |

| Способ получения фосфата кобальта /II/ октагидрата | 1991 |

|

SU1797597A3 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| Способ получения хлорокиси меди | 1990 |

|

SU1749177A1 |

| Способ получения антибиотика G-6302 | 1978 |

|

SU1003761A3 |

| Способ химического обогащения высококремнистых фосфоритов | 1990 |

|

SU1781168A1 |

| Керамический пигмент | 1990 |

|

SU1724611A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ФОСФАТА МЕДИ-АММОНИЯ | 1991 |

|

RU2051089C1 |

Изобретение относится к способу получения двойного фосфата меди-аммония, используемого в различных областях техники. Целью изобретения является повышение качества и выхода продукта. Гидрат фосфата меди-аммония получают введением в раствор сульфата меди с концентрацией 1 г-ион меди/л раствора гидрофосфата аммония с концентрацией 2 г-атома фосфора/л в количестве 350-400% от стехиометрии, процесс ведут при 60-80°С в течение 1 ч, осадок продукта отделяют, промывают органическим растворителем и сушат. Целесообразно в качестве органического раство- рителя использовать ацетон или метилэтилкетон. Указанные отличия позволяют повысить содержание основного вещества в продукте и его вывод до 92,6-100%. 1 з.п. ф-лы,5табл. СО с

Примечание. Концентрация растворов реагентов: CuSO 1,09 г-ион Cu/л; (Ш),02 г-атом Р/л; доза (Ш1|,)гНР01 Ц00% от стехиометрии, продолжительность реакции 1 ч.

Примечание. Доза (. 00% от стехиометрии, t « 20°C, продолжительность реакции 1 ч.

Примечание. Концентрация раствора CuSf 4 1,09 г-ион Cu/л:, (Nll gllPOijI ,97 г-атом Р/л; t 00°С; продолжительность реакции 1 ч

ТаблицаЗ

Таблица

Таблица 5

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Взаимодействие оксида меди с фосфатом аммония | |||

| - Узбекский химический журнал, 1985, №4,43-45 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-06-23—Публикация

1990-05-07—Подача