Изобретение относится к черной металлургии, в частности к способам производства нестареющей стали 08Ю (ГОСТ 9045-80), разливаемой в крупные слитки.

Целью изобретения является повышение пластических свойств и качество поверхности листа.

Поставленная цель достигается тем, что при способе производства нестареющей стали, включающем выпуск нераскисленного металла из сталеплавильного агрегата, присадку ферромарганца в сталеразливочный ковш в процессе выпуска плавки, разливку в слитки и легирование алюминием в процессе наполнения 85-90% объема изложницы, согласно изобретения металл в ковше в процессе выпуска плавки раскисляют ферротитаном из расчета ввода титана в количестве 0,30-0,45 кг/т стали, после усреднительной продувки металла в сталеразливочном ковше нейтральным газом измеряют активность кислорода и вводят алюминий в количестве, превышающем его стехиометрическое соотношение с кислородом на 15-25%, при этом расход титана и присаживаемого в изложницу алюминия поддерживают в соотношении 1:(1,5-2).

Сущность изобретения заключается в достижении степени раскисленности стали (с более низким содержанием таких упрочняющих элементов как азот, углерод и марганец), близкой к спокойному металлу, в получении плотной и чистой по неметаллическим включениям наружной корочки слитка, которая при прокатке выдерживает термические напряжения, что способствует получению чистой поверхности слябов и холоднокатаного листа.

Присадка в сталеразливочный ковш в процессе выпуска плавки титана способствует связыванию не только кислорода, но и азота с удалением его в шлаковую фазу. Кроме того, выпуск, обработка металла нейтральным газом и разливка металла, практически не содержащего титана и алюминия (до присадки алюминия в изложницу), приводит к незначительному поглощению азота, из атмосферы, и, во-вторых, способствует получению слитков с чистой поверхностью, т. е. не запороченных пленой (как известно, с повышением содержания алюминия увеличивается склонность стали к образованию плен).

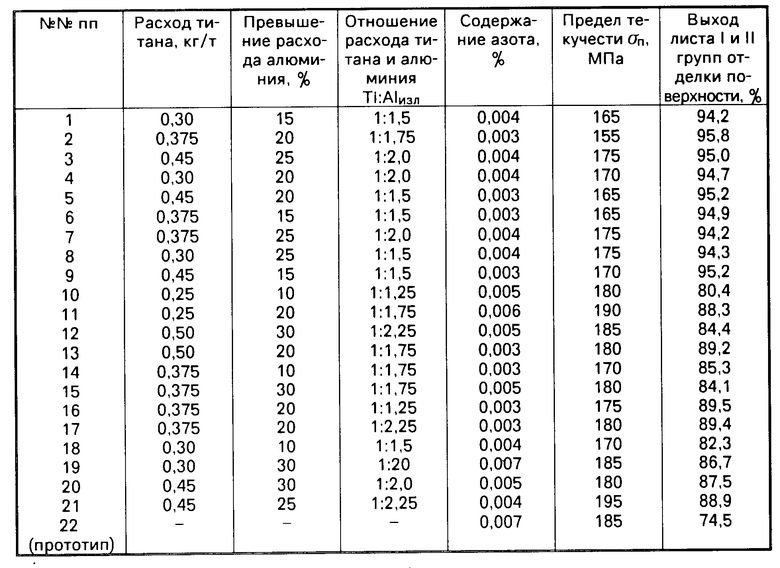

Согласно проведенным исследованиям, раскисление стали титаном приводит к связыванию азота и преобразованию обычных включений (закись марганца, кремнезем в более легкоплавкие соединения, всплывающие на поверхность металла. Кроме того, ферротитан, обладая более высоким удельным весом по сравнению с алюминием, дает более стабильные результаты по снижению окисленности металла, причем даже при небольших расходах. При расходе титана менее 0,30 кг/т стали металл оказывается недостаточно раскисленным, при этом связывается незначительное количество азота и повышается расход алюминия на раскисление стали в процессе продувки металла нейтральным газом. При расходе титана более 0,45 кг/т стали не наблюдается дальнейшее снижение содержания азота в стали, что, по-видимому, обусловлено наличием в металле свободного титана и связыванием его азотом атмосферы в процессе разливки (таблица, примеры 10-13).

Расход алюминия в количестве, превышающем его стехиометрическое соотношение с кислородом, менее чем на 15% приводит к получению недостаточно раскисленного металла и к образованию сотовых пузырей в слитке, что отрицательно сказывается на качестве поверхности проката. При превышении расхода алюминия более чем на 25% остаточное содержание алюминия в разливаемой стали составляет 0,015-0,025%, что естественно приводит к поглощению азота из атмосферы, к ухудшению качества слитков из-за склонности спокойного металла к образованию плен и к перерасходу алюминия (примеры 14, 15, 18-20).

При соотношении расходов титана и присаживаемого в изложницу алюминия менее чем 1:1,5 не достигается оптимальное отношение алюминия к азоту (не менее 8-10) и, как следствие, снижаются пластические свойства холоднокатанного листа, а при соотношении более 2,0 наблюдается перерасход алюминия (в стали содержание алюминия может превышать 0,07%) и снижение пластических характеристик листа (примеры 16, 17 и 21).

Оптимальные качественные показатели, т.е. достаточно высокие пластические характеристики и качество поверхности листа, достигаются при заявленных параметрах (примеры 1-9).

Преимущества данного способа сводятся к получению оптимальной степени раскисленности разливаемого металла с низким содержанием упрочняющих элементов (0,02-0,04% С, 0,20-0,25% Mn и 0,003-0,004% азота), обеспечивающей получение плотной корочки слитков без подкорковых и сотовых пузырей с минимальным содержанием неметаллических включений, в частности кремнезема и глинозема; к экономии ферромарганца и алюминия, так как последний вводится в изложницу не в кипящий, а в раскаленный металл; к повышению пластических свойств и улучшению качества поверхности слябов и холоднокатанного листа, т. е. достигаются новые свойства заявляемого предложения в сравнении с известными техническими решениями.

Для оценки существенности заявленных параметров была проведена серия опытных плавок с выходом поочередно за верхнее и нижнее значение. Кроме того, проведены плавки при нижнем, верхнем и среднем значениях заявленного параметра и в соответствии с прототипом.

Предлагаемый способ был осуществлен при выплавке стали 08 Ю из природнолегированного фосфористого чугуна в 300-т конвертерах Карагандинского меткомбината. Химический состав стали 08 Ю по ГОСТ 9045-80 следующий, %:

С н.б. 0,07; Mn 0,20-0,35; Si н.б. 0,03; Al 0,02-0,07; S н.б. 0,025; Р н.б. 0,020.

При выпуске нераскисленного металла, содержащего 0,02-0,04% С, 0,04-0,06% Mn, 0,008-0,012% Р и 0,007-0,013% серы в сталеразливочный ковш присаживают 900 кг ферромарганца, 295-445 кг ферротитана марки Ти2 с содержанием 32% титана (или 0,30-0,45 кг/т стали титана).

После выпуска плавки на установке доводки металла производят трехминутную усреднительную продувку нейтральным газом, измеряют окисленность металла с помощью устройства УКОС-1 и вводят алюминий в количестве, превышающем его стехиометрическое соотношение с кислородом на 15-25%. Например, при активности кислорода (ао (равном 0,02% расход алюминия соответственно составляет 0,26-0,28 кг/т стали, при активности кислорода 0,03% соответственно 0,43-0,47 кг/т стали.

В процессе разливки в изложницы присаживают алюминий в количестве 0,45-0,9 кг/т, причем максимальный расход относится к плавкам с додувкой, что дает возможность получить отношение содержаний в стали алюминия к азоту более чем 8 и обеспечить требуемый уровень пластических свойств холоднокатаного листа. Химический состав готовой стали следующий, %: 0,02-0,04 С; 0,20-0,25 Mn; 0,010-0,015 Р; 0,008-0,015 серы; до 0,01 кремния; 0,03-0,07 алюминия; 0,003-0,005 азота, около 0,010 ванадия и германия. Проведенные исследования показали, что в корковой зоне слитков отсутствуют подкорковые и сотовые пузыри, слябы и холоднокатаный лист практически не имеет поверхностных дефектов, металл обладает высокой пластичностью и однороден по химическому составу и механическим свойствам.

Приведены механические свойства холоднокатанных полос толщиной 0,8 мм (после старения) σт, MПa,  ; σв, MПa,

; σв, MПa,  ; σ4, % ,

; σ4, % ,  ; Глубина лунки, мм,

; Глубина лунки, мм,  ;

;

Зерно феррита имеет оладьеобразную форму, структурно-свободный цементит оценивается баллом 0-1. Неметаллические включения состоят в основном из герценита, чем общее количество неметаллических включений составляет в среднем (край, промежуточная зона, ось полосы) от 0,007 до 0,015%. При балльной оценке оксиды точечные и оксиды строчечные оцениваются соответственно баллом 0,5 и 0,5-1,0, в то время как при производстве нестареющей стали с кипящей корочкой (прототип) оксиды строчечные оцениваются баллом 1,5-2,0.

Таким образом, при производстве стали по заявленному способу обеспечивается улучшение качества поверхности слябов и холоднокатаного листа за счет получения слитков без сотовых пузырей и снижения загрязненности стали неметаллическими включениями, повышаются пластические свойства холоднокатаного листа за счет снижения таких упрочняющих элементов как углерод, марганец и азот, а также достижения оптимального отношения алюминия к азоту.

Для расчета экономического эффекта от внедрения предлагаемого способа за базовый объект принята технология производства стали ОВЮ в конвертерном цехе Карагандинского металлургического комбината (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| Способ производства низкоуглеродистой стали для жести | 1986 |

|

SU1325089A1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ АВТОЛИСТА | 2007 |

|

RU2353665C1 |

Изобретение может быть использовано в черной металлургии, в частности при производстве нестареющей стали, разливаемой в крупные слитки. Сущность: способ включает выпуск нераскисленного металла из сталеплавильного агрегата, присадку в сталеразливочный ковш ферромарганца, ферротитана из расчета ввода титана в количестве 0,30 - 0,45 кг/т стали, продувку металла нейтральным газом после выпуска плавки, измерение активности кислорода и ввод алюминия в количестве, превышающем его стехиометрическое соотношение с кислородом на 15 - 25%, при этом расход титана и присаживаемого в изложницу алюминия поддерживают в соотношении 1 : (1,5 - 2). 1 табл.

СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ для холоднокатаного листа, включающий выпуск нераскисленного металла из сталеплавильного агрегата, присадку ферромарганца в сталеразливочный ковш в процессе выпуска плавки, разливку в слитки и легирование алюминием в процессе наполнения 85-90% объема изложницы, отличающийся тем, что металл в ковше в процессе выпуска плавки раскисляют ферротитаном из расчета ввода титана в количестве 0,30 - 0,45 кг/т стали, после выпуска плавки производят усреднительную продувку нейтральным газом, после усреднительной продувки металла в сталеразливочном ковше измеряют активность кислорода и вводят алюминий в количестве, превышающем его стехиометрическое соотношение с кислородом на 15 - 25%, при этом расход титана и присаживаемого в изложницу алюминия поддерживают в соотношении 1 : (1,5 - 2).

| Способ производства нестареющей малоуглеродистой стали | 1976 |

|

SU621740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-01-09—Публикация

1991-06-14—Подача