Изобретение относится к черной металлургии и может быть использовано при выплавке стали в мартеновских и электропечах, а также конвертерах и двухванных сталеплавильных агрегатах.

Цель изобретения - снижение расхода раскислителя за счет получения в расИлаве перед выпуском плавки заданной активности кислорода.

Разработаны и применяются способы предварительного раскисления стали различными слабыми раскислителями.

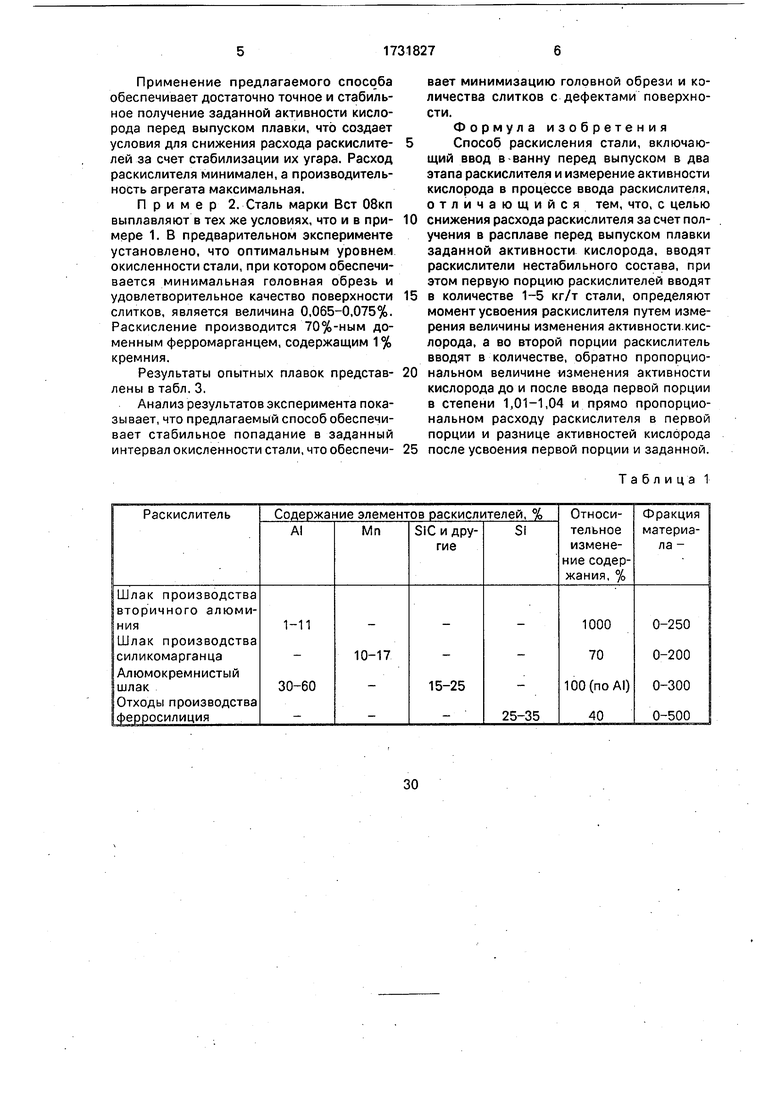

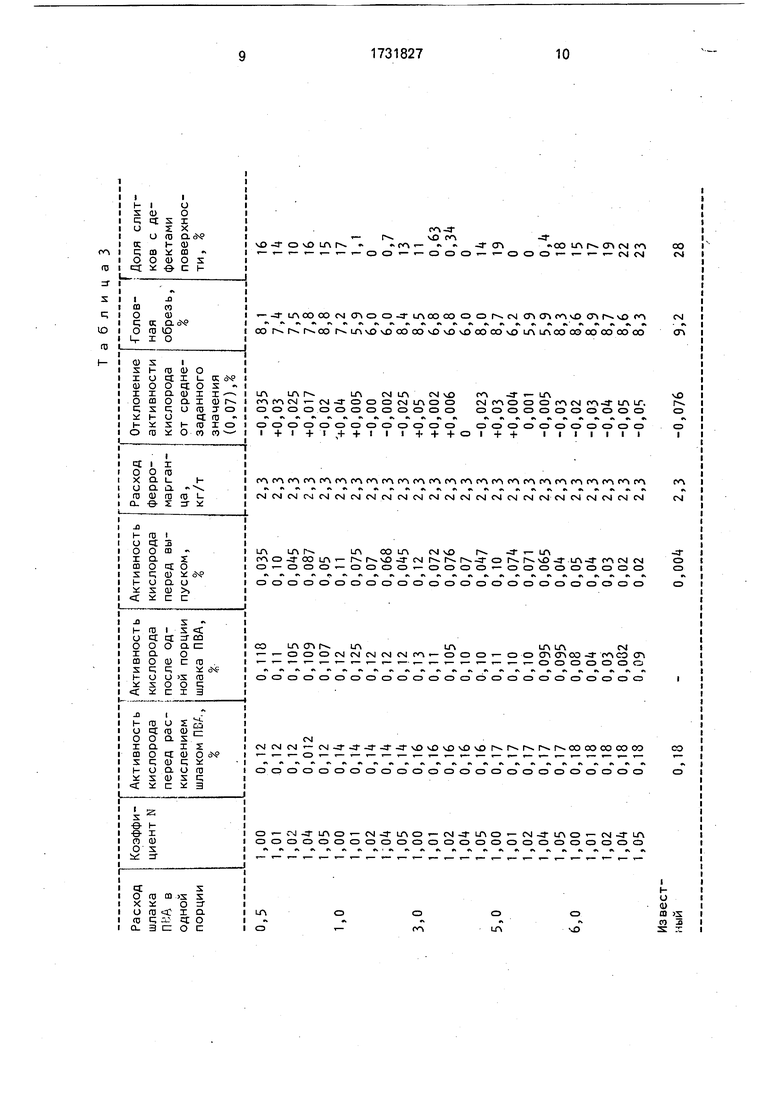

Характеристика применяемых раскислителей приведена в табл. 1.

Применение отходов производства может быть эффективным при раскислении стали только в случае, когда технология их ввода обеспечивает гарантированное получение заданной активности кислорода перед выпуском плавки. Ни один из применяемых способов такой гарантии не обеспечивает. Это связано с тем, что наряду с нестабильностью химического и гранулометрического состава известные способы при определении расхода материалов не учитывают окисленность металла, окислен- ность и вязкость шлака и требуемый уровень окисленности металла.

Предлагаемый способ основан на том, что до и после присадки первой порции слабого раскислителя производится измерение окисленности жидкой стали. Это дает возможность учесть конкретные условия каждой плавки и раскислительную способность материала конкретной партии, используемой в данный момент в сталеплавильном агрегате при определении расхода материала для достижения требуемого уровня окисленности металла.

Требуемая (заданная) окисленность металла - это величина активности кислорода, ниже которой данный параметр практически не влияет на величину угара раскислителей. Кроме того, оптимальная и стабильная окисленность стали обеспечивает стабильный химический состав готовой стали и ми(Л

С

х|

СА

00 ГО VI

нимальный расход ферросплавов на его получение. Получение металла с заданной окисленностью перед выпуском обеспечивает производство кипящей и полуспокойной стали с высоким качеством поверхности слитков и минимальной головной обрезью. При этом оптимальная величина активности кислорода находится в пределах 0,03- 0,09% и определяется маркой стали и условиями разливки. Для спокойной стали эта величина составляет 0,005-0,03%.

При вводе первой порции менее 1 кг/т слабого раскислителя не обеспечивается достаточная достоверность информации о состоянии ванны и раскислительной спо- собности материала из-за недостаточного снижения окисленности ванны, что приводит к повышению ошибки определения расхода материала во второй порции. При этом ухудшается стабильность раскисления, что приводит к необходимости повышения расхода ферросплавов для обеспечения заданного содержания элементов раскислителей в готовой стали. При выплавке кипящей и полуспокойной стали возрастание ошибки в оценке состояния ванны и раскислительной способности материала приводит к отклонению активности кислорода от оптимальных значений, а следовательно, к ухудшению качества и повышению голо- вной обрези слитков.

При вводе в первой порции более 5 кг/т слабого раскислителя нестабильного состава увеличивается время его растворения, что приводит к потере производитель- ности сталеплавильного агрегата. Кроме того, повышение расхода материала в первой порции может привести к избыточному раскислению стали, т.е. необоснованному перерасходу материала и отклонению ак- тивности кислорода от оптимального значения.

В первом приближении можно считать, что снижение активности кислорода в металле обратно пропорционально расходу раскислителя, однако при практической обработке способа установлено, что отношение расходов материала в первой и второй порциях обратно пропорционально отношению изменения активностей в степени 1,01-1,04, что связано с воздействием масштабного фактора, а также необходимостью некоторого увеличения расхода раскислителя при снижении активности кислорода на каждую единицу снижения.

Таким образом, для точного получения требуемой по условиям раскисления активности кислорода при минимальном расходе материалов и максимальной производительности агрегата расход раскислителя

должен быть установлен следующим образом:

02 ( - ) СИ / A , где Qi - расход раскислителя в первой порции;

U2 - расход раскислителя во второй порции;

А - снижение активности кислорода в металле после присадки первой порции раскислителя, %;

активность кислорода после присадки порции раскислителя, %;

а о - заданная активность кислорода перед присадкой основных ферросплавов (обычно составляет 0,005-0,02%);

N - эмпирический безразмерный коэффициент, равный 1,01-1,04.

При величине коэффициента менее 1,01 фактическая величина активности кислорода после присадки второй порции превышает заданную величину, что ведет к повышению угара и расхода ферросплавов. При величине коэффициента более 1,04 активность кислорода получается меньше заданной, при этом угар ферросплавов не изменяется, а вследствие ввода избыточного количества слабого раскислителя необос- нованно увеличивается его расход, повышается вязкость шлака, что ведет к повышению вероятности ошлакования ферросплавов, что препятствует их растворению в шлаке. Кроме того, ввод избыточного количества раскислителя ведет к снижению производительности печи, увеличению расхода топлива, перерасходу раскислителя и снижению экономичности процесса. При выплавке кипящей и полуспокойной стали металл перераскисляется и вяло кипит в изложнице, что ведет к увеличению головной обрези и уменьшению толщины беспузыристой корочки.

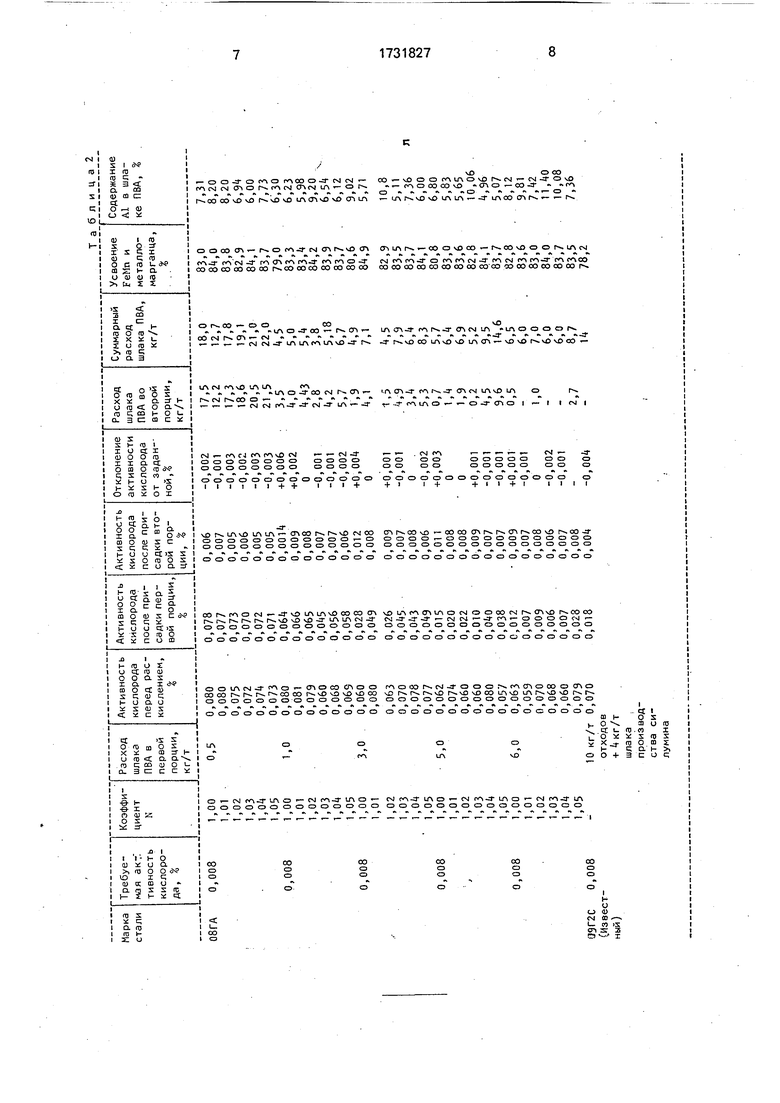

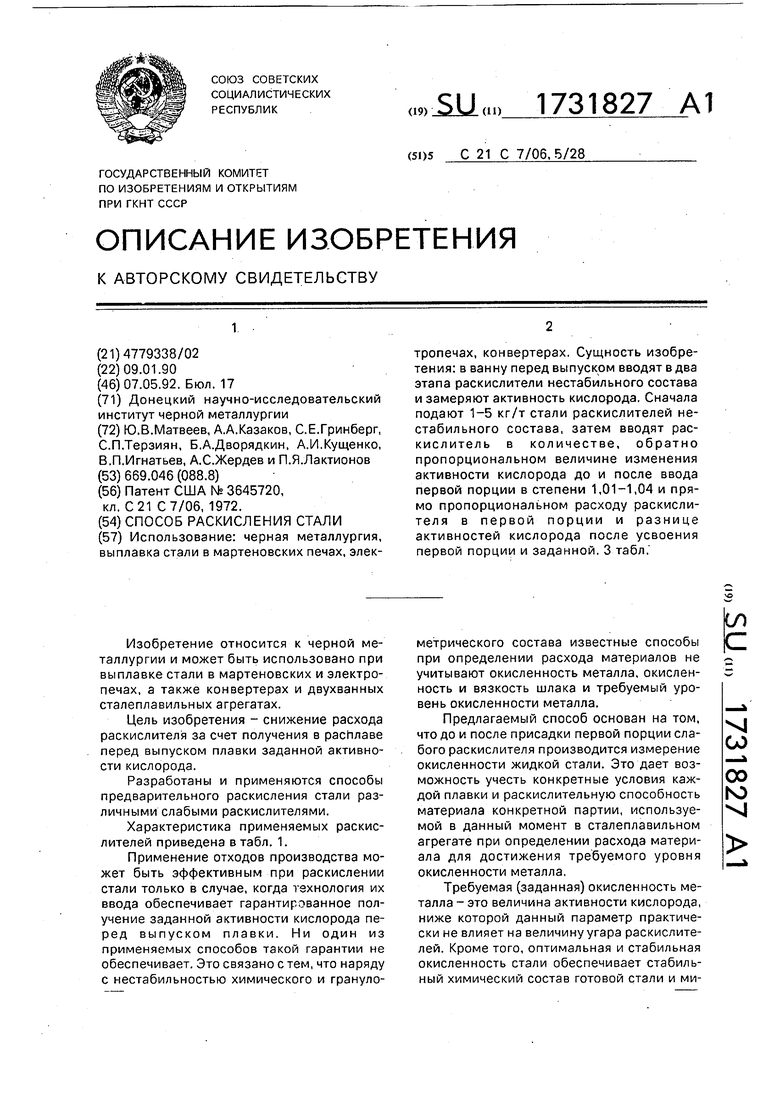

Пример 1. Сталь выплавляют в двухванном сталеплавильном агрегате 2x300 т. Интенсивность продувки кислородом 7000 м3/ч. После достижения заданных температуры и содержания углерода в металле в ванну вводят шлак производства вторичного алюминия. Перед присадкой шлака производят замер окисленности стали с использованием установки непрерывного измерения температуры и окисленности стали. После полного растворения присадки, о чем судят по прекращению падения активности кислорода в металле, производят присадку второй порции шлака в количестве, определяв ;ом указанным уравнением,

В табл. 2 приведены результаты использования предлагаемого способа.

Применение предлагаемого способа обеспечивает достаточно точное и стабильное получение заданной активности кислорода перед выпуском плавки, что создает условия для снижения расхода раскислите- лей за счет стабилизации их угара. Расход раскислителя минимален, а производительность агрегата максимальная.

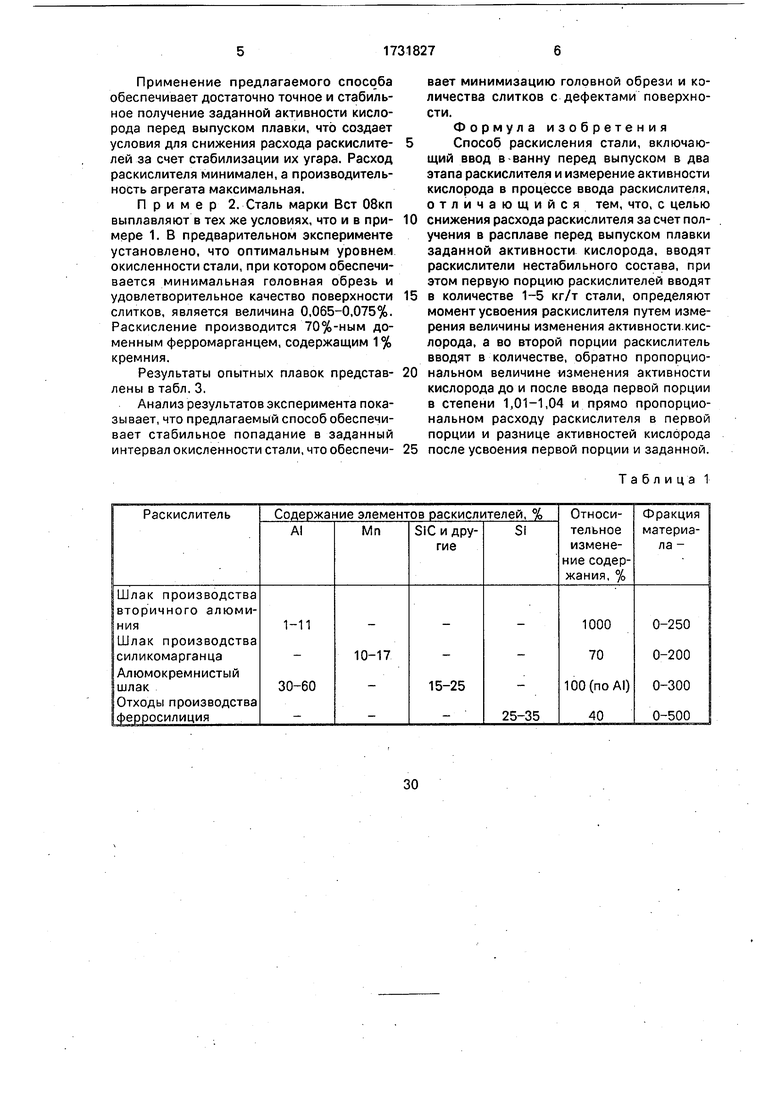

Пример 2. Сталь марки Вст 08кп выплавляют в тех же условиях, что и в при- мере 1. В предварительном эксперименте установлено, что оптимальным уровнем окисленности стали, при котором обеспечивается минимальная головная обрезь и удовлетворительное качество поверхности слитков, является величина 0,065-0,075%. Раскисление производится 70%-ным доменным ферромарганцем, содержащим 1% кремния.

Результаты опытных плавок представ- лены в табл. 3.

Анализ результатов эксперимента показывает, что предлагаемый способ обеспечивает стабильное попадание в заданный интервал окисленности стали, что обеспечи-

вает минимизацию головной обрези и количества слитков с дефектами поверхности.

Формула изобретения Способ раскисления стали, включающий ввод в ванну перед выпуском в два этапа раскислителя и измерение активности кислорода в процессе ввода раскислителя, отличающийся тем, что, с целью снижения расхода раскислителя за счет получения в расплаве перед выпуском плавки заданной активности кислорода, вводят раскислители нестабильного состава, при этом первую порцию раскислителей вводят в количестве 1-5 кг/т стали, определяют момент усвоения раскислителя путем измерения величины изменения активности кислорода, а во второй порции раскислитель вводят в количестве, обратно пропорциональном величине изменения активности кислорода до и после ввода первой порции в степени 1,01-1,04 и прямо пропорциональном расходу раскислителя в первой порции и разнице активностей кислорода после усвоения первой порции и заданной.

Таблица 1

08ГА 0,008

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления низкоуглеродистой полуспокойной стали | 1989 |

|

SU1675345A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1990 |

|

SU1774958A3 |

| Способ производства стали | 1982 |

|

SU1071644A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОКУЗОВНОЙ СТАЛИ | 2010 |

|

RU2455367C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2003 |

|

RU2245374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

Использование: черная металлургия, выплавка стали в мартеновских печах, электропечах, конвертерах. Сущность изобретения: в ванну перед выпуском вводят в два этапа раскислители нестабильного состава и замеряют активность кислорода. Сначала подают 1-5 кг/т стали раскислителей нестабильного состава, затем вводят рас- кислитель в количестве, обратно пропорциональном величине изменения активности кислорода до и после ввода первой порции в степени 1,01-1,04 и прямо пропорциональном расходу раскисли- теля в первой порции и разнице активностей кислорода после усвоения первой порции и заданной. 3 табл.

аэгас о,оо8

(Известный)

| Патент США № 3645720, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-09—Подача