Изобретение относится к черной металлургии, в частности к раскислению низкоуг- леродисгой полуспокойной стали, разливаемой в слитки и предназначенной для производства жести и тонкого листа.

Целью изобретения является снижение порывности полос и отсортировки жести по дефекту раскатанный пузырь.

Способ заключается в обеспечении оптимальной степени раскисленное™ низкоуглеродистой полуспокойной стали от плавки к плавке за счет ввода оптимального количества алюминия в ковш в процессе

выпуска плавки и дополнительной корректировки раскисленности металла в ковше в процессе продувки нейтральным газом за счет присадки ферросилиция, расход которого определяют на основании данных прямого замера окислекности. При разливке полуспокойной стали с оптимальной степенью рдскисленности обеспечивается получение слитков с выпуклей головной поверхностью и небольшим количеством подкорковых пузырей, как следст вне, минимальная головная обрезь и высокое качество поверхности проката. Предлагаемый

о j ел со

|сл

режим раскисления металла в ковше алюминием с вводом 65 - 80% от общего его расхода перед присадкой силикомарганца и 35 - 20% после присадки перед появлением шлака стабилизирует содержание марганца и кремния в стали, а корректировка рэскис- ленности металла в процессе продувки нейтральным газом обеспечивает оптимальное содержание кислорода в стали, как следствие, более высокие качественные показатели по всему металлургическому переделу.

Предлагаемое техническое решение обеспечивает снижение головной обрези, отсортировки слябов и жести по поверхностным дефектам и порывности полос при холодной прокатке.

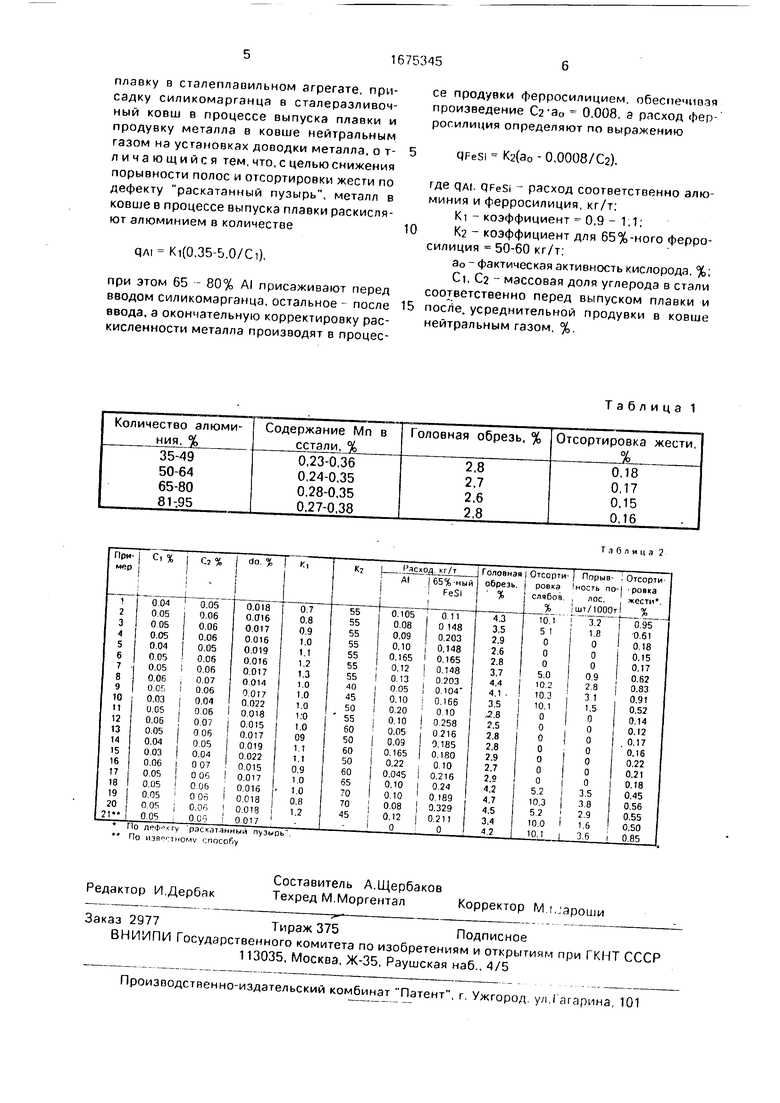

Для оценки предлагаемых параметров проводят опытные плавки с выходом за верхнее и нижнее значения. Кроме того, проводят плавки при нижнем, верхнем и среднем значениях предлагаемых параметров и в соответствии с известным способом. Влияние количества присаживаемого алюминия перед вводом силикомарганца на качественные показатели стали 08пс, прокатываемой на жесть толщиной 0,20 мм, приведено в табл. 1.

Наилучшие качественные показатели достигаются при присадке 65 - 80% от общего расхода алюминия до ввода силикомарганца. Это обусловлено тем. что при указанном расходе алюминия достигается более стабильное и оптимальное содержание марганца в готовой стали. Марганец повышает, а при содержании в узких пределах и стабилизирует раскислительную спот собность кремния, что благоприятно сказывается на достижении оптимальной раскисленности стали. Кроме того, при вводе менее 65% от общего расхода алюминия до присадки силикомарганца не достигается в достаточной степени снятие переокис- ленности металла к моменту присадки силикомарганца, а при вводе более 80% происходит недостаточная нейтрализация шлака в сталеразливочном ковше, вследствие чего затрудняется достижение оптимальной степени раскисленности полуспокойной стали в процессе продувки нейтральным газом.

Пример. Способ осуществляют при выплавке стали 08пс следующего химического состава, %: С 0.04-0,07; Мп 0,25-0,35; Si 0,03-0,06; S не более 0,015; Р не более 0,025.

Плавку проводят в 300-тонных конвертерах металлургического комбината по следующей технологии. В процессе выпуска плавки из конвертера в сталеразливочный ковш вводят 1,6 т силикомарганца марки

СМн17 и алюминий, расход которого определяют в зависимости от содержания углерода в расплаве по предлагаемой зависимости. При этом 65 - 80% от общего

расхода алюминия с целью стабилизации угара марганца и кремния присаживают перед вводом силикомарганца, а-остальное количество - после присадки силикомарганца перед появлением шлака. После выпуска

плавки на установке доводки металла проводят усреднительную продувку нейтральным газом в течение 3 мин. затем измеряют температуру и окисленность металла при помощи датчика УКОС-1 и отбирают пробу для определения содержания углерода в стали. Содержание углерода в металле после усреднительной продувки составляет на 0,01 % выше, чем в металле перед выпуском из конвертера, т.е.

С2 Ci + 0,01%, что позволяет проводить доводку металла и без отбора пробы, т.е. только по значению активности кислорода, сокращая при этом длительность олерации по доводке металла.

По результатам измерения окисленности расплава в зависимости от содержания в нем углерода определяют требуемое для корректировки раскисленности количество ферросилиция, который вводят поеле возобновления продувки нейтральным газом на зеркало металла, свободное от шлака (в околофурменную зону). После присадки ферросилиция расплав подвергают дополнительной продувке в течение 1 2 мин.

Разливку стали в изолжницы производят через стакан-коллектор диаметром 80 мм. После наполнения изложниц металл искрит 20-40.с, головная поверхность слитков получается выпуклой, без прорывов корочки (примеры 3 - 5, 10 -16). Головная обрезь при прокатке указанных плавок на слябинге составляет 2,5 - 2,9%, поверхность слябов и жести получена удовлетворительной, порывов полос при прокатке жести на шестиклетьевом стане не наблюдают. При отклонении от оптимальных параметров ухудшается качество слитков, как следствие, увеличивается головная обрезь и

расходный коэффициент металла на слябинге, отсортировка слябов по поверхностным дефектам из-за пораженности рваниной и отсортировка жести по дефекту раскатанный пузырь (примеры 1,2, 6 - 9 и 17-21),

т.е. в этом случае цель изобретения не достигается.

Формула изобретения Способ раскисления низкоуглеродистой полуспокойчой стали, включающий выплавку в сталеплавильном агрегате, присадку силикомарганца в сталеразливоч- ный ковш в процессе выпуска плавки и продувку металла в ковше нейтральным газом на установках доводки металла, о т- личающийся тем что, с целью снижения порывности полос и отсортировки жести по дефекту раскатанный пузырь, металл в ковше в процессе выпуска плавки раскисляют алюминием в количестве

дд| «1(0,35 50/Ci)

при этом 65 - 80% AI присаживают перед вводом силикомарганца,остальное - после ввода, а окончательную корректировку рас- кисленности металла производят в процес

5

се продувки ферросилицием обеспечивая произведение С2 а« 0,008, а расход фер рогилиция определяют по выражению

qresi К2(а0 - 0.0008/С2).

где QAI QFeSi - расход соответственно алюминия и ферросилиция кг/т,

Ki - коэффициент 0,9 -1,1.

«2 - коэффициент для 65%-ного ферросилиция 50-60 кг/т

а0- фактическая активность кислорода %,

Ci, C2 - массовая доля углерода в стали соответственно перед выпуском плавки и после, усреднительной продувки в ковше нейтральным газом %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раскисления низкоуглеродистой стали | 1990 |

|

SU1756365A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| Способ управления производством низкоуглеродистой кипящей стали | 1990 |

|

SU1740435A1 |

| Способ производства низкоуглеродистой нестареющей стали | 1989 |

|

SU1740434A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

Изобретение относится к способам раскисления низкоуглеродистых полуспокойных сталей, предназначенных для производства жести и тонкого листа. Целью изобретения является снижение порывно- сти полос и отсортировка жести по дефекту раскатанный пузырь Способ предусматривает раскисление металла в ковше алюминием и силикомарганцем и корректировку раскисленности стали ферросилицием в процессе продувки нейтральным газом, 65-80% от требуемого количества алюминия присаживают перед вводом силикомар- ганца. Количество раскислителей определяют в соответствии с выражениями QAI М0.35 - 5/Ci), qpes, К-Дэо - ОЧЮ08/С2). где QAI, qFeSi расходы соответственно алюминия и ферросилиция, кг/т; Ki - коэффициент, 0.9-1,1: 0,35 - коэффициент, кг/т; 5 - коэффициент, кг/т %; KZ - коэффициент для 65%-ного ферросилиция. 50-60 кг/т %: а0 - активность кислорода после усредншель- ной продувки, %:0,0008 -произведение С-а0 при оптимальной степени раскисленности. %; Ci, €2 массовая доля углерода в металле соответственно перед выпуском плаеки и в ковше после усреднительнои продувки. % 2 табл. (/ С

Таблица 1

Таблица 2

| Способ раскисления низкоуглеродистой полуспокойной стали | 1986 |

|

SU1353819A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сталь | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Механический грохот | 1922 |

|

SU41A1 |

| Выплавка и разливка стали при переделе фосфористого чугуна в кислородных конвертерах | |||

| КарМК | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Темиртау, 1983, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-09-07—Публикация

1989-01-20—Подача