(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2001 |

|

RU2213150C2 |

| Способ термической обработки изделий | 1976 |

|

SU659637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1995 |

|

RU2082769C1 |

| Способ термической обработки с использованием тепла прокатного нагрева | 1990 |

|

SU1782241A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2287021C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА | 2006 |

|

RU2340684C2 |

Использование: термическое упрочнение проката, преимущественно высокопрочной арматуры. Сущность изобретения: прокат охлаждают после термической обработки или горячей прокатки со скоростью больше критической в течение определенного времени, необходимого для образования в поверхностном слое мартенсита. После этого охлаждение прекращают и выдерживают для отогрева поверхностного слоя до 680-760°С и отпуска мартенсита. Операцию ускоренного охлаждения с последующим отогревом поверхности проводят не менее чем в две стадии, после чего изделие окончательно охлаждают. 2 табл.

Изобретение относится к металлургии и может быть использовано при производстве термически упрочненного проката, в частности высокопрочной среднесортной арматуры для армирования железобетонных, конструкций.

Известен способ термической обработки, включающий аустенитизацию, прокатку, ускоренное охлаждение со скоростью 200- 300 град/с до достижения поверхностью температуры в интервале от (АГ1-100)°С до (АГ1-50)°С. Обработанный данным способом прокат при высокой пластичности обладает относительно высокой температурой распада аустенита. Так, при упрочнении арматуры № 25 из стали 35ГС получены следующие свойствам 700-810 Н/мм , 00.2 520-625 Н/мм2; 5s 14-18%: др 4,0- 4,8%, причем прочностные свойства превышают аналогичные показатели горячекатаного состояния всего на 70-150 Н/мм2 и соответствуют уровню классов Ат-lll, Ат-IV. Наиболее близким по технической сущности к предлагаемому является способ термического упрочнения, включающий нагрев заготовки до температуры аустенитизации, горячую прокатку, порезку раската и термическое упрочнение в ваннах с водой по режимам прерванного охлаждения в температурный диапазон А|ч-температура охлаждающей воды, что позволяет получать диапазон механических свойств от горячекатаного состояния до классов Ат-V - Ат- VII. При этом длительность охлаждения в воде назначается в зависимости от марки стали, диаметра (профиля) арматуры и требуемых механических свойств. Так, например, при упрочнении данным способом арматура № 25 из стали 35ГС (длительность охлаждения в воде 7,6 с) наблюдают свойстч

|

N3 СЛ

ва: сгв 1120 Н/мм2: Ой.г 970 Н/мм2;(55 10%; 5Р 2,2%.

Однако при упрочнении известным способом в результате превращения, происходящего с увеличением объема, на поверхности профиля, где превращения происходят в первую очередь, создаются значительные по величине растягивающие, а в центре - сжимающие напряжения первого рода. Наличие на поверхности профиля остаточных напряжений первого рода во многом предопределяет склонность термически упрочненной арматурной стали к коррозионному растрескиванию, что не допускает ее применения в предварительно напряженных железобетонных конструкциях, работающих в агрессивных средах. Так, при испытании под напряжением в нитратном растворе (согласно требованиям ГОСТ 10884-81)арматурасуказаннымисвойства- ми простояла без разрушения 46 ч при норме 100ч.

Цель изобретения - повышение качества изделий за счет снижения остаточных растягивающих напряжений в поверхност- ном слое при сохранении высоких прочностных характеристик.

Поставленная цель достигается тем. что охлаждение прокатных изделий со скоростью выше критической проводят не менее чем в две стадии, причем длительность охлаждения на первой стадии выбирают из соотношения

Т

Тз - 120

Voxn

где Тз - температура начала ускоренного охлаждения,°С;

Мн - температура начала мартенситно- го пр евращения,°С:

Voxn - средняя скорость охлаждения от температуры закалки до температуры Мн,°С/с, а выдержку после первой стадии

охлаждения осуществляют до достижения

поверхностью изделия температуры 680 760°С.

Применение многостадийного охлаждения диктуется необходимостью формирования на поверхности профиля вначале закаленной, а затем высокоотпущенной структуры с последующим упрочнением сердцевины. Длительность охлаждения на первой стадии достаточна для снижения температуры поверхностного слоя ниже точки начала мартенситного превращения. Верхний временной предел диктуется необходимостью ограничений размеров поверхностного высокоотпущенного слоя (в

5 0 5 0

5

0

5

0

5

0 55

противном случае наблюдается снижение прочностных характеристик стали или повышение величины внутренних растягивающих напряжений на поверхности профиля). Температура отпуска (самоотпуска) поверхности выбрана такой, чтобы создать высоко- отпущенный слой с минимальными остаточными растягивающими напряжениями.

Снижение температуры самоотпуска поверхности ниже показанного предела не обеспечивает достаточного снятия внутренних напряжений, а превышение его ведет к развитию a - у - а -превращения с образованием напряженной структуры с участками мартенсита.

Известен способ, включающий аустени- тизацию, прокатку, циклическое охлаждение поверхности со скоростью выше критической до температуры (АГ1-150°С - Мн с выравниванием температуры по сечению стержня после каждого цикла, причем охлаждение ведут со скоростью 400- 700°С/с. Способ позволяет получать в термически упрочненной арматуре свойства классов AT-IV-AT-VI. Однако в данном способе не лимитируется температура отпуска поверхностного слоя за счет разогретой сердцевины после первой стадии ускоренного охлаждения. В результате температура поверхностных слоев может быть завышена или занижена по сравнению с оптимальным диапазоном, в результате чего повышаются остаточные напряжения на поверхности стержня. Таким образом, в предлагаемом способе обеспечиваются свойства, не достижимые в известном.

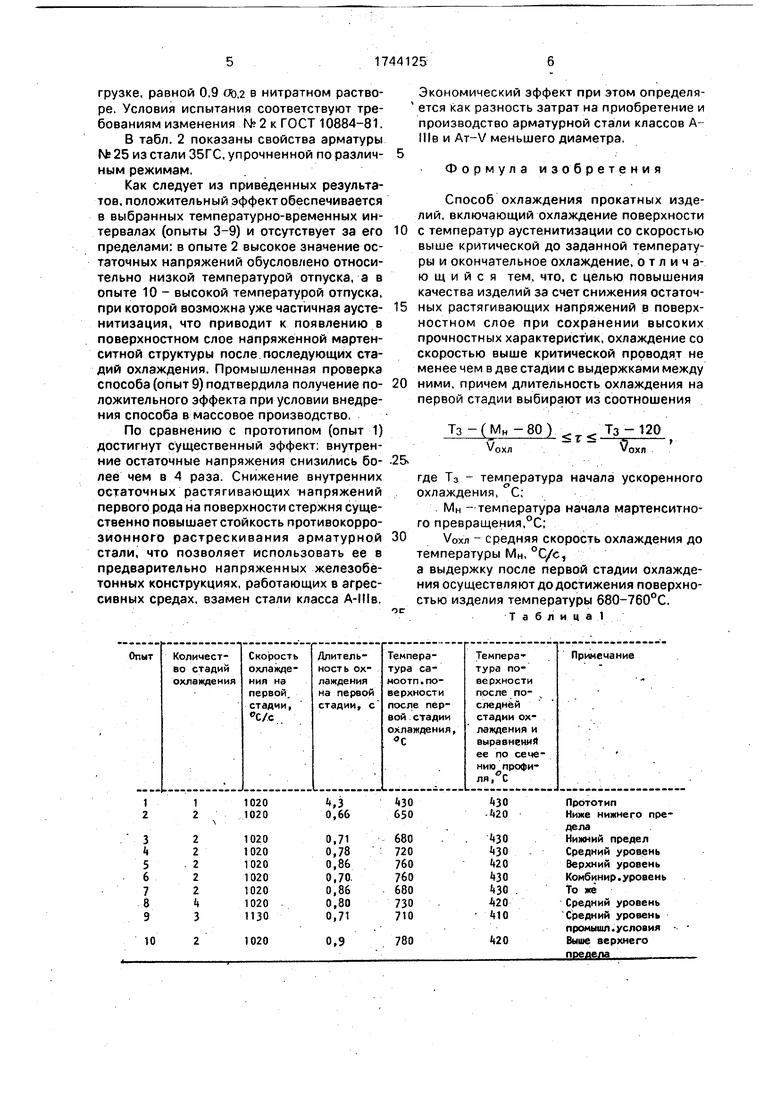

Образцы арматурной стали 35ГС диаметром 25 мм производства Макеевского металлургического комбината нагревают в электрической печи до 1000°С, после чего подвергают ускоренному охлаждению по различным режимам. Для сравнения сталь упрочняют в промышленных условиях после ее прокатки на стане 350-2 МакМК. Температура нагрева под прокатку составляет 1190-1220°С, температура начала ускоренного охлаждения соответствует 980- 1000°С.

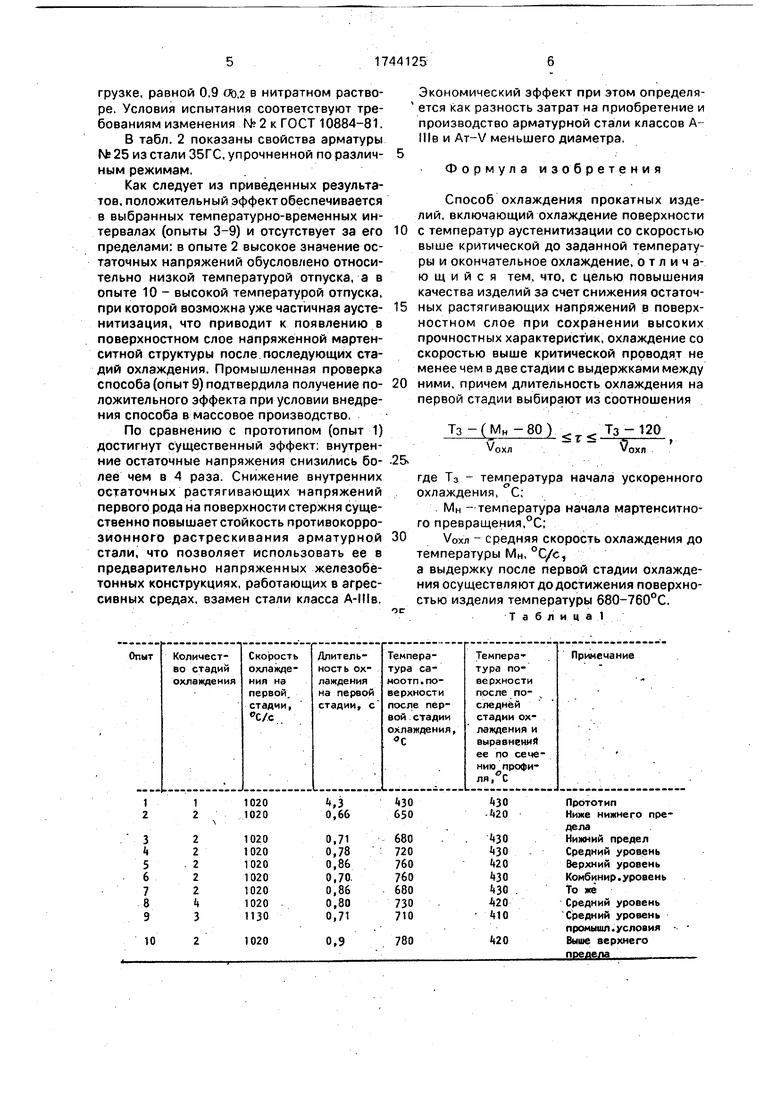

В табл. 1 приведены режимы термического упрочнения арматуры № 25 из стали 35ГС.

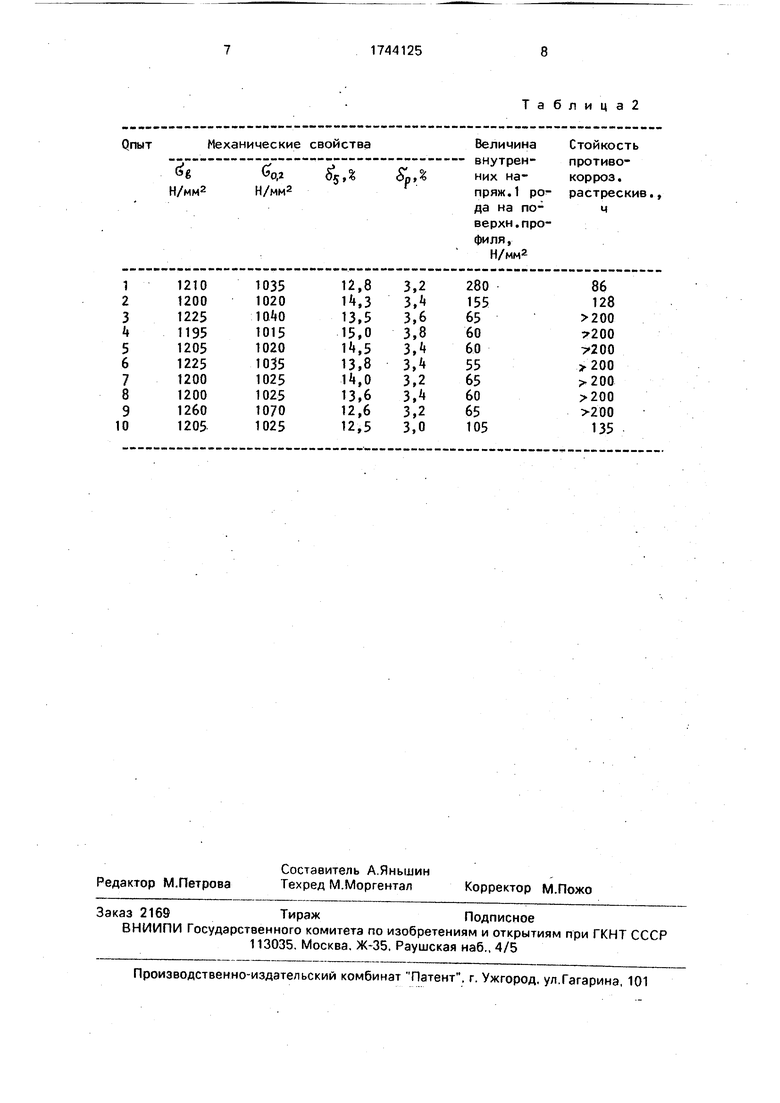

Образцы термически упрочненной арматуры испытывают на разрыв. Рентгено- структурным анализом определяют величину остаточных напряжений первого рода на поверхности профиля. Стойкость противокоррозионного растрескивания до момента разрушения определяют на уста- овке рычажного типа при постоянной нагрузке, равной 0,9 оь,2 в нитратном растворе. Условия испытания соответствуют требованиям изменения № 2 к ГОСТ 10884-81.

В табл. 2 показаны свойства арматуры Nb 25 из стали 35ГС, упрочненной по различ- ным режимам.

Как следует из приведенных результатов, положительный эффект обеспечивается в выбранных температурно-временных интервалах (опыты 3-9) и отсутствует за его пределами: в опыте 2 высокое значение остаточных напряжений обусловлено относительно низкой температурой отпуска, а в опыте 10 - высокой температурой отпуска, при которой возможна уже частичная аусте- нитизация, что приводит к появлению в поверхностном слое напряженной мартен- ситной структуры после последующих стадий охлаждения. Промышленная проверка способа (опыт 9) подтвердила получение по- ложительного эффекта при условии внедрения способа в массовое производство.

По сравнению с прототипом (опыт 1) достигнут существенный эффект, внутренние остаточные напряжения снизились бо- лее чем в 4 раза. Снижение внутренних остаточных растягивающих напряжений первого рода на поверхности стержня существенно повышает стойкость противокорро- зионного растрескивания арматурной стали, что позволяет использовать ее в предварительно напряженных железобетонных конструкциях, работающих в агрессивных средах, взамен стали класса А-Шв.

10

1020

0,9

Экономический эффект при этом определя- 1 ется как разность затрат на приобретение и производство арматурной стали классов А- 1Ив и Ат-V меньшего диаметра.

Формула изобретения

Способ охлаждения прокатных изделий, включающий охлаждение поверхности с температур аустенитизации со скоростью выше критической до заданной температуры и окончательное охлаждение, отличающийся тем, что, с целью повышения качества изделий за счет снижения остаточных растягивающих напряжений в поверхностном слое при сохранении высоких прочностных характеристик, охлаждение со скоростью выше критической проводят не менее чем в две стадии с выдержками между ними, причем длительность охлаждения на первой стадии выбирают из соотношения

- (МН - 80 )

Уохл

т

Т3 - 120

ох л

температура

начала ускоренного

где Т3 - охлаждения,

Мн - температура начала мартенситно- го превращения,°С;

Уохл - средняя скорость охлаждения до температуры Мн, С/с, а выдержку после первой стадии охлаждения осуществляют до достижения поверхностью изделия температуры 680-760°С. Таблица 1

80

МО

дела

Нижний предел

Средний уровень

Верхний уровень

Комбинир.уровень

То же

Средний уровень

Средний уровень

промышл.условия

Выше верхнего

предела

Таблица2

| Способ изготовления арматурной стали в мотках | 1986 |

|

SU1399354A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-11—Подача