СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ТИТАНОВОГО СПЛАВА ДЛЯ ОТЛИВКИ ДЕТАЛЕЙ ОБОРУДОВАНИЯ, РАБОТАЮЩЕГО В АГРЕССИВНЫХ СРЕДАХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2018 |

|

RU2691828C1 |

| ПЛОСКИЙ ПРОКАТ ИЗ МАЛОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816186C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2425164C1 |

| ТИТАНОВЫЙ СПЛАВ ДЛЯ ЭНДОПРОТЕЗОВ И ИМПЛАНТАТОВ | 1996 |

|

RU2103405C1 |

| Способ получения слитков сплава на основе титана | 2017 |

|

RU2675010C1 |

| ВТОРИЧНЫЙ ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2436858C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ПСЕВДО β-ТИТАНОВОГО СПЛАВА, СОДЕРЖАЩЕГО (4,0-6,0)% Аl, (4,5-6,0)% Мo, (4,5-6,0)% V, (2,0-3,6)% Cr, (0,2-0,5)% Fe, (0,1-2,0)% Zr | 2010 |

|

RU2463365C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 2002 |

|

RU2234543C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

Изобретение относится к металлургии сплавов на основе титана. Целью изобретения является повышение прочности сплава при снижении себестоимости и сохранении пластичности и коррозионной стойкости. В шихту, содержащую губчатый титан и отходы выплавляемого сплава, дополнительно вводят отходы из а + /3-титановых сплавов при следующем соотношении компонентов, мас.%: отходы выплавляемого сплава 10- 25%; отходы о. +/3 -титановых сплавов 5- 7%; губчатый титан определенной твердости остальное. Предел прочности листов, полученных с использованием шихты данного состава, на 8-20% выше, а себестоимость шихты на 15-19% ниже. 2 табл.

Изобретение относится к металлургии, в частности к производству титановых сплавов, предназначенных в качестве конструкционных и коррозионностойких материалов, например, для изготовления конструкций в химическом машиностроении.

Известен состав шихты для производства а -титанового сплава ВТ1-0 указанного назначения, включающий до 25% отходов сплава ВТ1-0 и ВТ1-00, остальное губчатый титан.

Недостатком данного состава шихты является пониженная прочность получаемого сплава.

Известен состав шихты малолегированных а-титановых сплавов того же назначения, включающий 0,4% AI, 0,05% 02, собственные отходы до 25%, остальное губчатый титан.

Недостатком известного состава шихты является то, что получаемые из нее сплавы

обладают недостаточным уровнем прочности и высокой себестоимостью.

Цель изобретения - разработка состава шихты для выплавки слитков малолегированных псевдо- а-титановых сплавов с повышенным уровнем прочности при сохранении пластичности, коррозионной стойкости и снижение себестоимости.

Поставленная цель достигается тем, что предлагаемый состав шихты содержит, мас.%:

Отходы состава выплавляемого титанового сплава 10-25 Отходы а+/3 -титановых сплавов5-7

Губчатый титанОстальное

причем использован губчатый титан с прочностью, определяемой из соотношения К1

,г Ап(в Тоо+с Тоо) ...

оь1/ л 1 v U

3

со

(Л

1

К + 1 100

где оь - расчетный предел прочности губчатого титана, кгс/мм ,

An - средний предел прочности основы выплавляемого титанового сплава, кгс/мм ,

В - средний предел прочности отходов выплавляемого титанового сплава, кгс/мм ,

С - средний предел прочности отходов а +р -титановых сплавов, кгс/мм2,

К - массовая доля вводимых в шихту отходов выплавляемого титанового сплава,

%.

1 - массовая доля вводимых в шихту

отходов а Л-fi -титановых сплавов, %.

Отличие предлагаемого состава шихты от известного заключается в том, что дополнительно вводят отходы а +(3 -титановых сплавов, а губчатый титан берут определенной твердости.

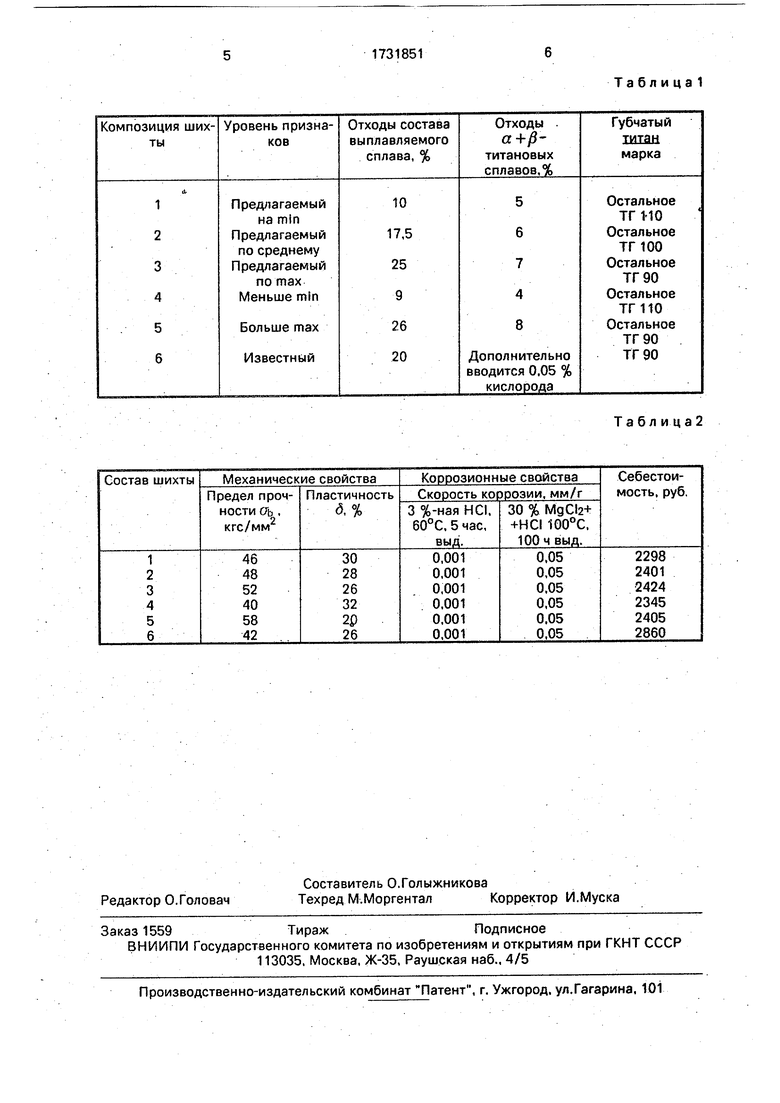

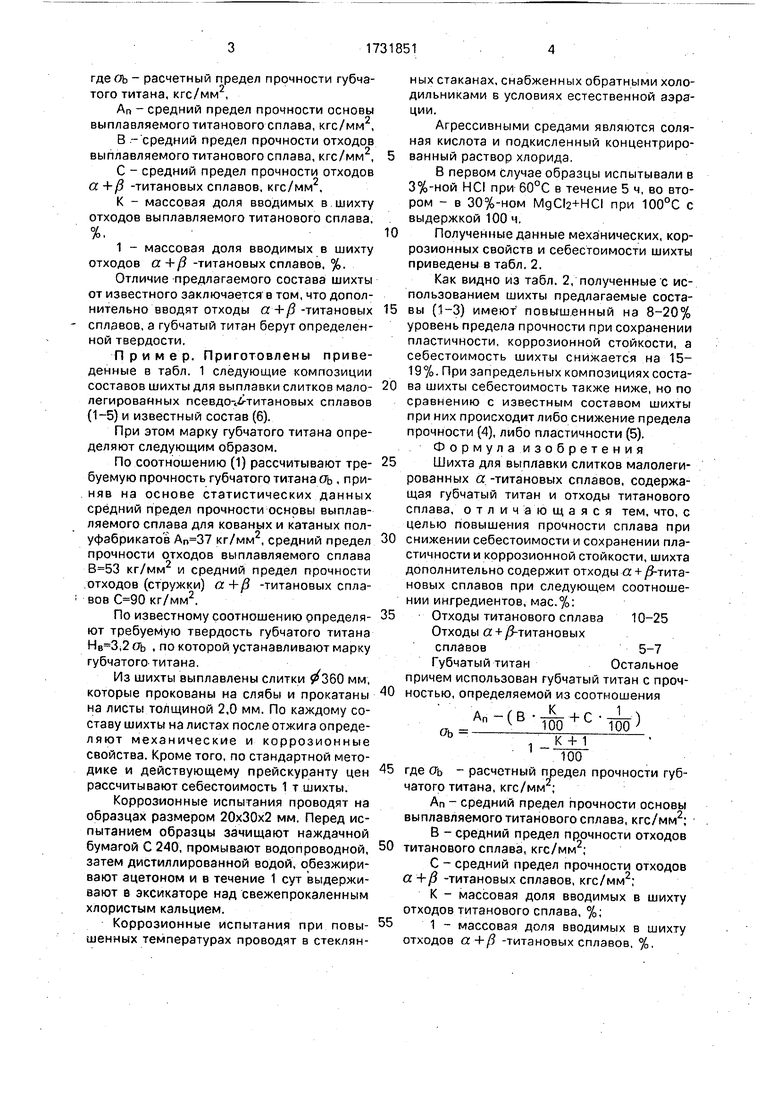

Пример. Приготовлены приведенные в табл. 1 следующие композиции составов шихты для выплавки слитков малолегированных псевдо-е -титановых сплавов (1-5) и известный состав (6).

При этом марку губчатого титана определяют следующим образом.

По соотношению (1) рассчитывают требуемую прочность губчатого титана оь . приняв на основе статистических данных средний предел прочности основы выплавляемого сплава для кованых и катаных полуфабрикатов кг/мм , средний предел прочности отходов выплавляемого сплава кг/мм2 и средний предел прочности отходов (стружки) а +/ -титановых сплавов кг/мм2.

По известному соотношению определяют требуемую твердость губчатого титана ,2 оь , по которой устанавливают марку губчатого титана.

Из шихты выплавлены слитки 360 мм, которые прокованы на слябы и прокатаны на листы толщиной 2,0 мм. По каждому составу шихты на листах после отжига опреде- ляют механические и коррозионные свойства. Кроме того, по стандартной методике и действующему прейскуранту цен рассчитывают себестоимость 1 т шихты.

Коррозионные испытания проводят на образцах размером 20x30x2 мм. Перед испытанием образцы зачищают наждачной бумагой С 240, промывают водопроводной, затем дистиллированной водой, обезжиривают ацетоном и в течение 1 сут выдерживают 6 эксикаторе нзд свежепрокаленным хлористым кальцием.

Коррозионные испытания при повышенных температурах проводят в стеклянных стаканах, снабженных обратными холодильниками Б условиях естественной аэрации.

Агрессивными средами являются соляная кислота и подкисленный концентрированный раствор хлорида.

В первом случае образцы испытывали в 3%-ной HCI при 60°С в течение 5 ч, во втором - в 30%-ном MgCla+HCI при 100°С с выдержкой 100 ч.

0 Полученные данные механических, коррозионных свойств и себестоимости шихты приведены в табл. 2.

Как видно из табл. 2, полученные с использованием шихты предлагаемые соста5 вы (1-3) имеют повышенный на 8-20% уровень предела прочности при сохранении пластичности, коррозионной стойкости, а себестоимость шихты снижается на 15- 19%. При запредельных композициях соста0 ва шихты себестоимость также ниже, но по сравнению с известным составом шихты при них происходит либо снижение предела прочности (4), либо пластичности (5). Формула изобретения

5 Шихта для выплавки слитков малолегированных а -титановых сплавов, содержащая губчатый титан и отходы титанового сплава, отличающаяся тем, что, с целью повышения прочности сплава при

0 снижении себестоимости и сохранении пластичности и коррозионной стойкости, шихта дополнительно содержит отходы а + Д-тита- новых сплавов при следующем соотношении ингредиентов, мас.%:

5 Отходы титанового сплава 10-25 Отходы а + / -титановых сплавов5-7

Губчатый титанОстальное

причем использован губчатый титан с проч0 ностью, определяемой из соотношения

Ап ( В Тпл + С Тлп )

100

1

К + 1 100

где Оь - расчетный предел прочности губчатого титана, кгс/мм ;

An - средний предел прочности основы выплавляемого титанового сплава, кгс/мм2; В - средний предел прочности отходов титанового сплава, кгс/мм2;

С - средний предел прочности отходов a Н-/3 -титановых сплавов, кгс/мм2;

К - массовая доля вводимых в шихту отходов титанового сплава, %; 1 - массовая доля вводимых в шихту

отходов а+{3 -титановых сплавов, %,

Таблица1

Табл и ц а 2

| Шихтовая нормаль ВСМПО, 1988. |

Авторы

Даты

1992-05-07—Публикация

1990-04-23—Подача