Изобретение относится к области специальной электрометаллургии, в частности к процессам получения расходуемых электродов литейного титанового сплава для отливки деталей оборудования, работающего в агрессивных средах под высоким давлением, в особенности в среде сероводорода под давлением не менее 70 Мпа, и может быть использовано в различных отраслях промышленности, в частности при изготовлении отливок корпусных деталей газовых задвижек и фонтанной арматуры.

Основными требованиями к материалам, работающим в среде сероводорода под давлением не менее 70 МПа, являются их высокая коррозионная стойкость, предел прочности не менее 590 МПа и относительное удлинение не менее 18%.

Известные сплавы технически чистого титана ВТ1-0 и ВТ1-00 по ГОСТ 26492 и сплавы С-2 и С-3 по ASTM В-367 обладают высокой коррозионной стойкостью в среде сероводорода, хорошей пластичностью, однако, из-за низкой прочности, не могут быть использованы при изготовлении отливок для оборудования, работающего под давлением не менее 70 МПа.

Известен «Способ получения расходуемых электродов из титана и его сплавов» по патенту РФ №2081727. Данный способ получения расходуемых электродов включает заливку кусковых отходов в стальных изложницах, активирующую обработку шихты, укладку в изложницы с определенной плотностью и определенном порядке и заливку жидкого титана на шихту. Поверхность кусковых отходов активируется дробеметной или пескоструйной обработкой в течении 90-120 минут. Процесс активации сопровождается удалением на глубину 0,08-0,10 мм тугоплавкой составляющей окислов титана. Кроме этого, изложницы с кусковыми отходами подогревают до Т=300-350°С.

Недостатком данного способа является высокая трудоемкость и высокий расход электроэнергии, а также тот факт, что при сохранении пластических свойств сплава его прочностные характеристики не превышают 350 Мпа.

Наиболее близким к заявленному способу и принятый за прототип является изложенный в работе: «Литейное производство новых судостроительных сплавов» (Филин Ю.А. и др. Литейное производство новых судостроительных сплавов. Л.: Судостроение, 1971) способ изготовления расходуемых электродов заливкой кусковых отходов в стальных изложницах с очисткой отходов галтовкой или пескоструйной очисткой и химической очисткой травлением.

В данном способе необходимый для упрочнения титана, кислород полностью удаляется с поверхности отходов, а дополнительное легирование сплава кислородосодержащими добавками, например порошком Ярекского концентрата TiO2, не обеспечивает равномерности распределения кислорода в объеме получаемого расходуемого электрода, поэтому механические свойства сплава нестабильны как по высоте слитка, так и по сечению.

Недостатком данного способа является невозможность обеспечить прочностные характеристики более 350 МПа.

Техническая задача, решаемая данным изобретением, заключается в обеспечении возможности получении расходуемых электродов титанового сплава для отливки деталей оборудования, работающего в среде сероводорода под давлением не менее 70 МПа.

Данная техническая задача решается следующим образом.

Одним из основных упрочнителей титана является кислород, который вносится в сплав с титановой губкой при изготовлении расходуемых электродов и с отходами при вторичном их использовании.

В предлагаемом способе получение расходуемых электродов титанового сплава, предлагается использование при выплавке в шихту технически чистого титана, например сплава ВТ1-0, ВТ1-00 по ГОСТ 26492 или С-2, С-3 по ASTM В-367 и отходов литейного производства этих сплавов с сохраненным поверхностным слоем тугоплавкой составляющей окислов титана.

Использование изобретения обеспечивает получение сплава более высокой прочности и пластичности по сравнению с существующими сплавами.

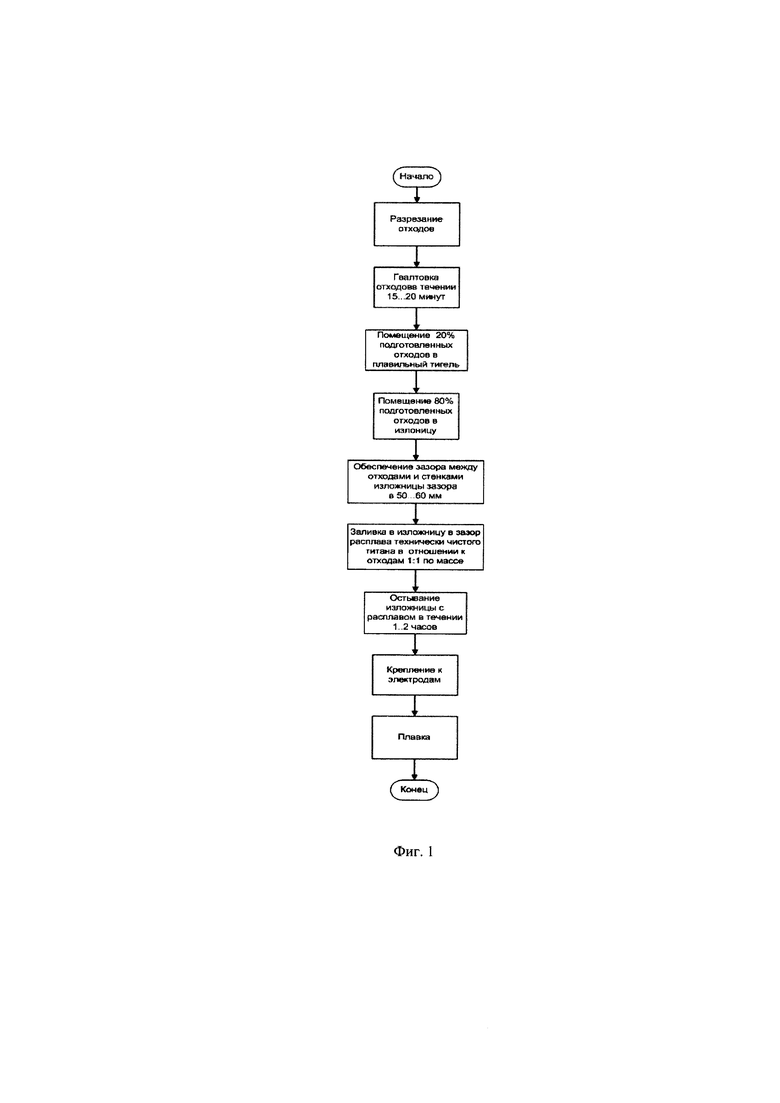

Блок-схема процесса реализуемого предлагаемы способ представлена на Фиг. 1.

Способ реализуется следующим образом.

Отходы литейного производства, разрезают на части, подвергают кратковременной галтовке в течении 15-20 минут для удаления шлака от газовой резки и остатков формовочной смеси, при этом поверхностный слой окислов титана сохраняется. Это позволяет добавить в сплав 0,05-0,06% кислорода.

Двадцать процентов подготовленных отходов вводят на дно плавильного тигля. Остальные восемьдесят процентов подготовленных отходов укладывают в изложницу по всей высоте для равномерного распределения кислорода по объему получаемого расходуемого электрода, при этом между изложницей и отходами обеспечивают зазор в 50…60 мм для получения прочной оболочки электрода. В этот зазор заливают расплав технически чистого титана в соотношении 1:1 по массе по отношению к вводимым отходам.

Изложнице дают возможность остыть в течении от одного до двух часов. Подготовленный брусок прикрепляют к электродам и из изготовленных таким методом расходуемых электродов производится плавка и заливка отливок.

Из изготовленных предлагаемым способом расходуемых электродов проведено более 70 плавок в вакуумных гарниссажных печах различной емкости и произведена отливка деталей газовых задвижек и фонтанной арматуры.

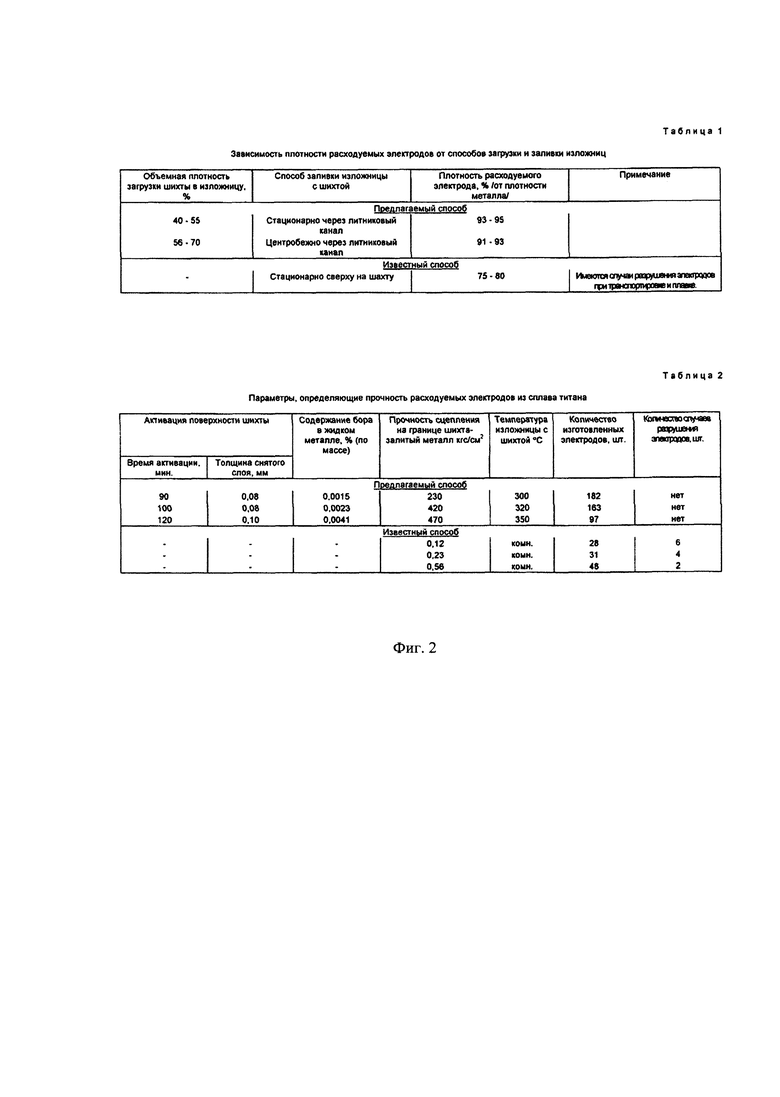

Полученные механические свойства сплава представлены на Фиг. 2 в Табл. 1 и полностью соответствуют прочностным и пластическим характеристикам для деталей оборудования работающего под давлением не менее 70 МПа.

Отливки подверглись гидроиспытаниям при 105 МПа и пневматическим испытаниям при рабочем давлении 70 МПа.

Одновременно проведены испытания образцов полученного сплава на коррозионную стойкость.

Результаты испытаний приведены на Фиг. 2 в Табл. 2.

Опытная задвижка ЗШ50x70 КЗ, заводской №1, изготовленная из сплава по предлагаемому способу, прошла промысловые испытания.

Данные таблиц 1 и 2 и результаты промысловых испытаний опытной задвижки показывают, что предлагаемый способ получения титанового сплава управляем и имеет преимущество перед известным.

Технический результат - способ дает возможность выплавлять сплав с повышенными прочностными характеристиками и одновременно сохранять высокие пластические свойства металла практически в любых плавильных агрегатах, предназначенных для выплавки литейных титановых сплавов.

Получаемые механические свойства обеспечивают возможность его применения для отливки деталей оборудования, работающего в среде сероводорода под давлением не менее 70 МПа, а также в различных отраслях промышленности.

Изобретение относится к области специальной электрометаллургии, в частности к процессам получения расходуемых электродов из отходов литейного производства, используемых для отливки деталей оборудования, работающего в агрессивных средах под высоким давлением, и может быть использовано при изготовлении отливок корпусных деталей газовых задвижек и фонтанной арматуры. В шихте при выплавке сплава используют отходы литейного производства с сохранением на их поверхности тугоплавкого слоя окислов титана. При изготовлении расходуемого электрода упомянутые отходы подвергают галтовке, укладывают отходы по всей высоте изложницы с обеспечением равномерности распределения кислорода по всему объему расплавленного металла, при этом обеспечивают зазор между изложницей и отходами, в который заливают расплав технически чистого титана при соотношении отходов и расплава 1:1 по массе, после чего остужают изложницу в течение 1-2 часов. Изобретение позволяет получать отливки деталей оборудования, работающих в среде сероводорода под давлением не менее 70 МПа. 2 ил.

Способ получения расходуемых электродов из титанового сплава, используемых для отливки деталей оборудования, работающего в агрессивных средах под давлением не менее 70 МПа, включающий использование в шихте отходов литейного производства с сохраненным поверхностным слоем тугоплавкой составляющей окислов титана, отличающийся тем, что отходы литейного производства разрезают на части, подвергают кратковременной галтовке в течение от пятнадцати до двадцати минут для удаления шлака от газовой резки и остатков формовочной смеси, подготовленные отходы в количестве 20% вводят на дно плавильного тигля, остальную часть упомянутых отходов укладывают в изложницу по всей высоте с обеспечением равномерного распределения кислорода по объему получаемого расходуемого электрода, при этом между изложницей и отходами обеспечивают зазор от 50 мм до 60 мм для получения прочной оболочки электрода, и в этот зазор производят заливку расплава технически чистого титана, при этом количество вводимых отходов и расплава технически чистого титана принимают в соотношении 1:1 по массе, и затем дают изложнице остыть в течение от одного до двух часов.

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 1994 |

|

RU2081727C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СТРУЖКИ | 1991 |

|

RU2013457C1 |

| ЭНЕРГОНЕЗАВИСИМЫЙ НОСИТЕЛЬ ДАННЫХ, УСТРОЙСТВО УПРАВЛЕНИЯ ТРАНСПОРТНЫМ СРЕДСТВОМ И СПОСОБ ГЕНЕРИРОВАНИЯ СТРУКТУРЫ ДАННЫХ | 2021 |

|

RU2753262C1 |

Авторы

Даты

2019-06-18—Публикация

2018-10-30—Подача