Изобретение относится к области обработки металлов давлением, а именно к материалам и способам изготовления плоского проката из малолегированных титановых сплавов, которые могут быть использованы в энергетической, химической отраслях промышленности, машиностроении и других индустриальных сферах.

Малолегированные титановые сплавы обладают большим количеством преимуществ, которые выгодно отличают их от других конструкционных материалов. Высокая удельная прочность, повышенная пластичность, коррозионная стойкость во многих агрессивных средах, хорошая свариваемость - эти и другие свойства малолегированных титановых сплавов делают их весьма востребованными в различных областях промышленности.

Плоский прокат из малолегированных титановых сплавов является наиболее массовым видом продукции, объем которого составляет значительную часть выпуска полуфабрикатов из деформируемых титановых сплавов. Растущие требования к свойствам применения и эксплуатации плоского проката при низких производственных затратах на его изготовление требуют улучшенных механических свойств, в частности свойств формовки, в том числе и в холодном состоянии. Хорошая формуемость характеризуется высокой способностью к глубокой вытяжке, повышенными значениями удлинения, характеризующими свойства плоской деформации. Для обеспечения установленных требований формообразующие свойства проката должны быть равномерными в различных направлениях, в частности, в продольном, поперечном и диагональном направлениях, т.е. изотропны, а механические свойства проката (предел текучести, предел прочности, относительное удлинение) должны находиться в очень узком диапазоне значений. Соответственно, преимущества изотропных свойств выражаются в стабильном течении материала и снижении отходов листового металла.

Однако плоский прокат из малолегированных титановых сплавов, вследствие особенностей кристаллической решетки, склонен к значительной анизотропии механических свойств (т.е. значительной разнице прочностных характеристик плоского проката в продольном и поперечном направлении, которая может достигать 100 МПа и более). Это существенно снижает эксплуатационные показатели получаемых изделий и, соответственно, ограничивает их использование.

Поэтому более востребованными являются материалы, обладающие, кроме их низкой цены, как можно большим сочетанием высоких значений механических и эксплуатационных свойств, а для получения высокого качества указанных материалов необходимы индивидуальные способы их обработки.

Известен прокат в виде листа из чистого титана с отличным балансом между штампуемостью и прочностью, содержащий титан и неизбежные примеси, при этом лист из чистого титана имеет предел текучести 215 МПа или выше, лист из чистого титана имеет средний размер d зерна его структуры 25 мкм или больше и 75 мкм или меньше, и лист из чистого титана имеет гексагональную кристаллическую структуру, при этом соответствующие зерна в гексагональной кристаллической структуре имеют среднее значение коэффициентов Шмидта (SF) двойников (11-22) с направлением прокатки в качестве их осей, а средний коэффициент Шмидта (SF) и средний размер зерна удовлетворяют следующему выражению: 0,055≤[SF/√d]≤0,084 (Патент РФ№2487955, МПК C22C14/00, C22F1/18, F28F3/00, публ. 20.07.2013)- прототип.

Известное техническое решение предназначено для изготовления пластин теплообменников, для которых требуется плоский прокат, имеющий конечную толщину менее 1мм, и не позволяет обеспечить заданный уровень свойств на прокате большей толщины.

Известен способ изготовления листов из малолегированных титановых сплавов, включающий нагрев плоского слитка, его горячую прокатку на подкат, резку подката на заготовки, нагрев заготовки в (α+β)-области, прокатку их на листы, термообработку, травление, правку, резку листов на готовый размер, отличающийся тем, что перед горячей прокаткой на подкат на нагрев подают плоские слитки и ведут его в (α+β)-области до температуры на 10-15°С ниже температуры полиморфного превращения сплава со скоростью 3,95-4,05°/мин, горячую прокатку на подкат проводят за несколько проходов до суммарного обжатия 65-75 %, нагрев заготовок в (α+β)-области ведут до температуры на 70-80°С ниже температуры полиморфного превращения сплава со скоростью 4,15-4,20°/мин с последующей прокаткой за несколько проходов до суммарного обжатия 80-85%, а термообработку ведут в атмосфере чистого азота при температуре 600-650°С (Патент РФ на изобретение №2198237, МПК C22F 1/18, публ. 10.02.2003).

Известный способ не позволяет улучшить показатели анизотропии плоского проката.

Задачей, на решение которой направлено данное изобретение, является получение высококачественного плоского проката толщиной свыше 4 мм из малолегированных титановых сплавов.

Техническим результатом, достигаемым при осуществлении изобретения, является получение структуры плоского проката, обладающей комплексом высоких механических свойств и минимальной анизотропией.

Указанный технический результат достигается тем, что плоский прокат из малолегированного титанового сплава, содержащего, масс. %, не более 0, 5 Fe, не более 0,4 О, не более 0,10 С, не более 0,03 N, остальное-титан и неизбежные примеси, согласно изобретению плоский прокат имеет однотипную базисную кристаллографическую текстуру , характеризующуюся расположением плоскости базиса в плоскости листа, а среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет от 0,95 до 1,07, причем содержащаяся в микроструктуре плоского проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм. Плоский прокат имеет толщину от 4 до 30 мм.

, характеризующуюся расположением плоскости базиса в плоскости листа, а среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет от 0,95 до 1,07, причем содержащаяся в микроструктуре плоского проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм. Плоский прокат имеет толщину от 4 до 30 мм.

Также указанный технический результат достигается тем, что в способе получения плоского проката из малолегированного титанового сплава, включающий выплавку слитка, термомеханическую обработку слитка при температурах β-области с получением сляба, прокатку сляба с получением подката, прокатку подката в конечный размер с получением проката и термическую обработку, согласно изобретению получают слиток из малолегированного титанового сплава, содержащего, масс. %, не более 0, 5 Fe, не более 0,4 О, не более 0,10 С, не более 0,03 N, остальное - титан и неизбежные примеси, при этом термомеханическую обработку слитка проводят в 2 этапа: первый этап при температурах нагрева металла выше ТПП (где ТПП-температура полиморфного превращения) на 100-170°С со степенью относительной деформации не менее 60%, второй этап проводят при температурах нагрева металла выше ТПП на 10-80°С со степенью относительной деформации не менее 35%, при этом прокатку сляба с получением подката проводят в 2 этапа: первый этап прокатки проводят в продольном направлении при температурах нагрева металла от ТПП до температуры на 50°С выше ТПП со степенью относительной деформации 70-90%, второй этап прокатки проводят в продольном направлении при температурах нагрева металла ниже ТПП на 120-160°С со степенью относительной деформации 50-80 %, а прокатку подката в конечный размер с получением проката проводят в поперечном направлении при температурах нагрева металла ниже ТПП на 120-160°С со степенью относительной деформации 30-60 %, причем термическую обработку проката осуществляют при температурах нагрева металла 600-660°С в течение 0,5-2 часов.

Сущность изобретения заключается в получении плоского проката из малолегированного титанового сплава заданного состава, что обеспечивает требуемый уровень механических свойств листового проката при реализации предлагаемых технологических режимов и мероприятий.

Для создания плоского проката используется малолегированный титановый сплав, содержащий α-стабилизаторы (кислород, углерод, азот) и β-стабилизаторы (железо).

Содержание кислорода, азота и углерода в вышеуказанных пределах, наряду с повышением прочности, повышает температуру аллотропического превращения титана и обеспечивает сохранение высокого уровня прочности и пластичности. Более высокие концентрации α-стабилизаторов понижают технологическую пластичность и ударную вязкость сплава.

Железо, которое является наиболее диффузионно-подвижным β-стабилизатором, благоприятно влияет на межзеренное скольжение при холодной или горячей формовке плоского проката. Концентрация железа свыше 0,5 масс. % снижает пластические свойства проката.

Наличие и концентрация химических элементов в сплаве, а также величина значений технологических параметров производства в заявленных в формуле изобретения пределах выбраны таким образом, чтобы обеспечить высокие гарантированные значения механических свойств.

В материале проката сформирована однотипная базисная кристаллографическая текстура  , характеризующаяся расположением плоскости базиса в плоскости листа. Среднее значение полюсных плотностей компонент базиса, составляющее не более 8,0 единиц, подчеркивает отсутствие доминирующих компонентов текстуры, что подтверждает равномерность полюсных плотностей в различных направлениях и плоскостях. Указанное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Структура проката содержит альфа-фазу со степенью рекристаллизации не менее 95 % со средним размером зерен альфа-фазы, составляющим от 10 до 30 мкм, что способствует повышенным значениям пластичности, в частности относительного удлинения. Соотношения предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1 и соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет от 0,95 до 1,07, что характеризуют плоский прокат как материал с минимальным уровнем анизотропии.

, характеризующаяся расположением плоскости базиса в плоскости листа. Среднее значение полюсных плотностей компонент базиса, составляющее не более 8,0 единиц, подчеркивает отсутствие доминирующих компонентов текстуры, что подтверждает равномерность полюсных плотностей в различных направлениях и плоскостях. Указанное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Структура проката содержит альфа-фазу со степенью рекристаллизации не менее 95 % со средним размером зерен альфа-фазы, составляющим от 10 до 30 мкм, что способствует повышенным значениям пластичности, в частности относительного удлинения. Соотношения предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1 и соотношение временного сопротивления σв в поперечном направлении к σв в продольном направлении составляет от 0,95 до 1,07, что характеризуют плоский прокат как материал с минимальным уровнем анизотропии.

Сущность предлагаемого способа получения плоского проката заключается в следующем.

Для изготовления плоского проката выплавляют слиток с заданным химическим составом. Слиток механически обрабатывают для удаления поверхностных литейных дефектов. Далее осуществляют термомеханическую обработку слитка, состоящую из двух этапов. На первом этапе слиток нагревают до температур выше ТПП на 100-170°С и деформируют со степенью относительной деформации не менее 60%, что разрушает литую структуру, усредняет химический состав сплава, уплотняет заготовку, устраняя такие литейные дефекты, как пустоты, раковины и др. Второй этап проводят при температурах нагрева металла выше ТПП на 10-80°С со степенью относительной деформации не менее 35%, что позволяет измельчить размер зерна и повысить пластичность металла. Для полного удаления поверхностных дефектов полученного сляба целесообразно проводить его механическую обработку со всех сторон на глубину не менее 5 мм.

Прокатку сляба с получением подката проводят в 2 этапа: первый этап прокатки проводят в продольном направлении при температурах нагрева металла от ТПП до температуры на 50°С выше ТПП со степенью относительной деформации 70-90 %. Первый этап прокатки позволяет повысить пластичность металла и ограничить образование дефектов при последующей деформации на втором этапе в (α+β)-области. Второй этап прокатки сляба с получением подката в продольном направлении при температурах нагрева металла ниже ТПП на 120-160°С со степенью относительной деформации 50-80 % способствует формированию однородной и мелкозернистой структуры.

Далее проводят прокатку на конечный размер с получением плоского проката. Прокатку проводят в поперечном направлении при температурах нагрева металла ниже ТПП на 120-160°С со степенью относительной деформации 30-60 %. Температурный интервал нагрева и степень деформации на данном этапе позволяет увеличить уровень измельчения и коагулирования первичной α-фазы, что способствует получению более мелкого зерна, обеспечивающего высокие показатели механических свойств во всех направлениях. Изменение направления прокатки позволяет получить однотипную базисную кристаллографическую текстуру  , характеризующуюся расположением плоскости базиса в плоскости листа со средним значением полюсной плотности компоненты базиса не более 8,0 единиц. Подобное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Далее проводят термическую обработку в виде отжига при температурах 600-660°С в течение 0,5-2 часов, необходимого для стабилизации свойств и снятия механических напряжений по всему объему плоского проката. После отжига осуществляется комплекс адъюстажных отделочных операций, включающий механическую зачистку и химическое травление в кислотных/щелочных средах, резку на готовый размер, а также испытания механических свойств, исследования структуры материала и контроль его качества.

, характеризующуюся расположением плоскости базиса в плоскости листа со средним значением полюсной плотности компоненты базиса не более 8,0 единиц. Подобное текстурное состояние материала позволяет получить минимальный уровень анизотропии механических свойств. Далее проводят термическую обработку в виде отжига при температурах 600-660°С в течение 0,5-2 часов, необходимого для стабилизации свойств и снятия механических напряжений по всему объему плоского проката. После отжига осуществляется комплекс адъюстажных отделочных операций, включающий механическую зачистку и химическое травление в кислотных/щелочных средах, резку на готовый размер, а также испытания механических свойств, исследования структуры материала и контроль его качества.

Промышленную применимость изобретения подтверждает пример его конкретного выполнения.

Для получения плоского проката толщиной 6,5 мм были выплавлен слиток из малолегированного титанового сплава диаметром 1060 мм и массой 10000 кг. Химический состав сплава приведен в табл. 1. Температура полиморфного превращения составила 898°С

Термомеханическую обработку слитка осуществляли в два этапа: первый этап проводили при температуре нагрева металла 1030°С и ковки со степенью со степенью относительной деформации 82%, второй этап - при температуре нагрева металла 930°С со степенью относительной деформации 43%. В результате термомеханической обработки и последующей механической обработки, необходимой для удаления газонасыщенного слоя и поверхностных дефектов, были получены слябы размерами 270×1125×2670мм.

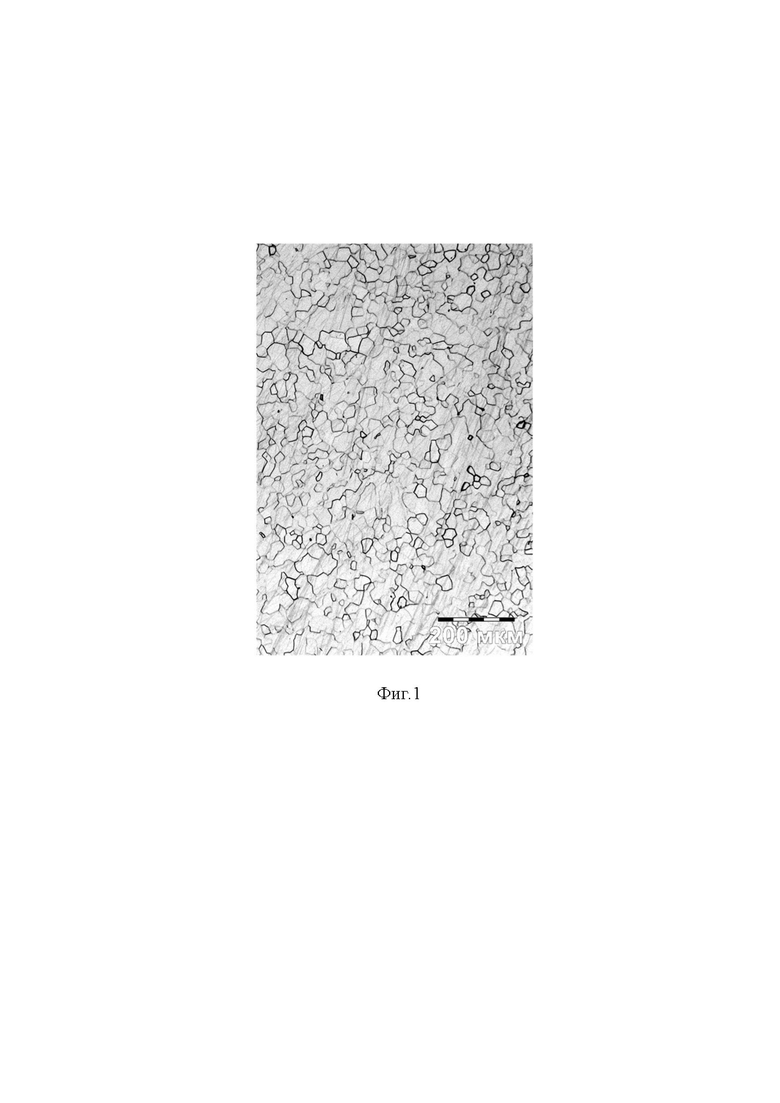

На первом этапе получения подката механически обработанные слябы нагревали до температуры 900°С и прокатывали в продольном направлении на толщину 55 мм (степень относительной деформации при прокатке составила 80%). На втором этапе получения подката осуществляли продольную прокатку при температуре нагрева металла 750°C на толщину 15,5 мм (степень относительной деформации составила 72%). Далее подкат прокатывали на конечный размер с получением плоского проката толщиной 7,2 мм. Прокатку на конечный размер проводили в поперечном направлении при температуре нагрева металла 750°С со степенью относительной деформации 54 %. Далее осуществляли термическую обработку при температуре 620°С в течение 50 минут, после чего проводили адъюстажные отделочные операции, включающие удаление окалины, правку, отбор образцов и испытания механических свойств, исследование структуры и кристаллографической текстуры, резку на готовый размер. В результате проведения всех стадий технологического процесса был получен плоский прокат размерами 6,5×1000×2000 мм. Результаты испытаний механических свойств после термической обработки приведены в табл. 2. Сформированная текстура плоского проката представляла собой однотипную базисную кристаллографическую текстуру  , характеризующуюся расположением плоскости базиса в плоскости листа при среднем значении полюсной плотности компоненты базиса 7,3 единиц. Микроструктура плоского проката представлена в виде полностью рекристаллизованной альфа-фазы со средним размером зерна 22 мкм. Изображение микроструктуры проката в поперечном направлении при увеличении 100 приведено на фиг. 1. Качество поверхности проката соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано. Анизотропия прочностных характеристик плоского проката в продольном и поперечном направлении не превышала 16 МПа.

, характеризующуюся расположением плоскости базиса в плоскости листа при среднем значении полюсной плотности компоненты базиса 7,3 единиц. Микроструктура плоского проката представлена в виде полностью рекристаллизованной альфа-фазы со средним размером зерна 22 мкм. Изображение микроструктуры проката в поперечном направлении при увеличении 100 приведено на фиг. 1. Качество поверхности проката соответствовало всем требованиям нормативной документации, трещин и расслоений не зафиксировано. Анизотропия прочностных характеристик плоского проката в продольном и поперечном направлении не превышала 16 МПа.

σ0,2, МПа

σВ, МПа

Таким образом, предлагаемое изобретение позволяет получать высококачественный плоский прокат из малолегированного титанового сплава, обладающий комплексом высоких механических свойств и минимальной анизотропией.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| Способ изготовления листов из сплава Ti - 6Al - 2Sn - 4Zr - 2Mo с регламентированной текстурой | 2015 |

|

RU2624748C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ПСЕВДО-АЛЬФА ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595196C1 |

| Способ изготовления тонколистового проката из сплава Ti - 10, 0-15, 0 Al - 17, 0-25, 0 Nb - 2, 0-4, 0 V - 1, 0-3, 0 Mo - 0, 1-1, 0 Fe - 1, 0-2, 0 Zr - 0,3-0,6 Si | 2015 |

|

RU2615761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ | 2013 |

|

RU2522252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА ОТ4 | 2017 |

|

RU2641214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2773689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

Изобретение относится к металлургии, а именно к способам изготовления плоского проката из малолегированных титановых сплавов. Плоский прокат из малолегированного титанового сплава, содержащего, мас.%: Fe не более 0,5, O не более 0,4, C не более 0,10, N не более 0,03, титан и неизбежные примеси - остальное, имеет однотипную базисную кристаллографическую текстуру  , характеризующуюся расположением плоскости базиса в плоскости проката. Среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σВ в поперечном направлении к σВ в продольном направлении составляет от 0,95 до 1,07. Содержащаяся в микроструктуре проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм. Способ получения плоского проката из малолегированного титанового сплава включает выплавку слитка указанного состава, термомеханическую обработку слитка в два этапа с получением сляба, прокатку сляба с получением подката, прокатку подката в конечный размер с получением плоского проката и его термическую обработку. Прокатку сляба с получением подката проводят в 2 этапа, на первом из которых прокатку проводят в продольном направлении при температурах нагрева от температуры полиморфного превращения ТПП до температуры на 50°С выше ТПП со степенью относительной деформации 70-90%, а на втором этапе прокатку проводят в продольном направлении при температурах нагрева ниже ТПП на 120-160°С со степенью относительной деформации 50-80%. Прокатку подката в конечный размер проводят в поперечном направлении при температурах нагрева подката ниже ТПП на 120-160°С со степенью относительной деформации 30-60%. Термическую обработку плоского проката осуществляют при температуре 600-660°С в течение 0,5-2 часов. Обеспечивается получение высоких механических свойств и минимальной анизотропии. 2 н. и 1 з.п. ф-лы, 1 ил., 2 табл.

, характеризующуюся расположением плоскости базиса в плоскости проката. Среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σВ в поперечном направлении к σВ в продольном направлении составляет от 0,95 до 1,07. Содержащаяся в микроструктуре проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм. Способ получения плоского проката из малолегированного титанового сплава включает выплавку слитка указанного состава, термомеханическую обработку слитка в два этапа с получением сляба, прокатку сляба с получением подката, прокатку подката в конечный размер с получением плоского проката и его термическую обработку. Прокатку сляба с получением подката проводят в 2 этапа, на первом из которых прокатку проводят в продольном направлении при температурах нагрева от температуры полиморфного превращения ТПП до температуры на 50°С выше ТПП со степенью относительной деформации 70-90%, а на втором этапе прокатку проводят в продольном направлении при температурах нагрева ниже ТПП на 120-160°С со степенью относительной деформации 50-80%. Прокатку подката в конечный размер проводят в поперечном направлении при температурах нагрева подката ниже ТПП на 120-160°С со степенью относительной деформации 30-60%. Термическую обработку плоского проката осуществляют при температуре 600-660°С в течение 0,5-2 часов. Обеспечивается получение высоких механических свойств и минимальной анизотропии. 2 н. и 1 з.п. ф-лы, 1 ил., 2 табл.

1. Плоский прокат из малолегированного титанового сплава, отличающийся тем, что он получен из малолегированного титанового сплава, содержащего, мас.%: Fe не более 0,5, O не более 0,4, C не более 0,10, N не более 0,03, титан и неизбежные примеси - остальное, и имеет однотипную базисную кристаллографическую текстуру  , характеризующуюся расположением плоскости базиса в плоскости проката, а среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σВ в поперечном направлении к σВ в продольном направлении составляет от 0,95 до 1,07, причем содержащаяся в микроструктуре проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм.

, характеризующуюся расположением плоскости базиса в плоскости проката, а среднее значение полюсной плотности компоненты базиса составляет не более 8,0 единиц, при этом соотношение предела текучести σ0,2 в поперечном направлении к σ0,2 в продольном направлении составляет от 0,95 до 1,1, соотношение временного сопротивления σВ в поперечном направлении к σВ в продольном направлении составляет от 0,95 до 1,07, причем содержащаяся в микроструктуре проката альфа-фаза имеет степень рекристаллизации не менее 95%, а средний размер зерен альфа-фазы составляет от 10 до 30 мкм.

2. Плоский прокат по п.1, отличающийся тем, что он имеет толщину от 4 до 30 мм.

3. Способ получения плоского проката из малолегированного титанового сплава, включающий выплавку слитка, термомеханическую обработку слитка с получением сляба, прокатку сляба с получением подката, прокатку подката в конечный размер с получением плоского проката и его термическую обработку, отличающийся тем, что выплавляют слиток из малолегированного титанового сплава, содержащего, мас.%: Fe не более 0,5, O не более 0,4, C не более 0,10, N не более 0,03, титан и неизбежные примеси - остальное, при этом термомеханическую обработку слитка проводят в 2 этапа, на первом из которых слиток нагревают выше температуры полиморфного превращения (ТПП) на 100-170°С и деформируют со степенью относительной деформации не менее 60%, а на втором этапе нагревают слиток выше ТПП на 10-80°С и деформируют со степенью относительной деформации не менее 35%, прокатку сляба с получением подката проводят в 2 этапа, на первом из которых прокатку проводят в продольном направлении при температурах нагрева от ТПП до температуры на 50°С выше ТПП со степенью относительной деформации 70-90%, а на втором этапе прокатку проводят в продольном направлении при температурах нагрева металла ниже ТПП на 120-160°С со степенью относительной деформации 50-80%, а прокатку подката в конечный размер с получением проката проводят в поперечном направлении при температурах нагрева подката ниже ТПП на 120-160°С со степенью относительной деформации 30-60%, причем термическую обработку плоского проката осуществляют при температуре 600-660°С в течение 0,5-2 часов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ МАЛОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2198237C2 |

| ДЕШЕВЫЙ АЛЬФА-БЕТА-СПЛАВ ТИТАНА С ХОРОШИМИ БАЛЛИСТИЧЕСКИМИ И МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2011 |

|

RU2549030C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ ИЗ (АЛЬФА+БЕТА)-ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЯ ИЗ НЕГО | 2013 |

|

RU2549804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2773689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| WO 2022162816 A1, 04.08.2022. | |||

Авторы

Даты

2024-03-26—Публикация

2023-07-07—Подача