Изобретение относится к термической обработке цветных металлов, в частности сплавов системы Cu-AI-Mn, обладающих эффектом запоминания формы (ЭЗФ).

Известна технология термической обработки сплавов системы Си-АЫ |1 с эффектом запоминания формы, заключающаяся в гомогенизации этих сплавов при 1173 К в течение 24 ч и охлаждении до комнатной температуры.

Недостатком этого способа термической обработки является то, что в процессе гомогенизирующего отжига в fi -матрице образуются выделения уг -фазы в виде де- ндритов, что при термоциклировании в интервале прямое - обратное мартенситное превращение способствует образованию трещин по границам зерен.

Наиболее близким к изобретению является способ термической обработки спла- эов системы Cu-Ai-Mn, заключающийся в нагреве до 1173 К с последующим охлаждением в воде.

Недостатком известного способа термической обработки является то, что он обеспечивает недостаточный уровень термомеханических характеристик сплавов (реактивного напряжения и предельной, полностью устраняемой при свободном восстановлении, формы деформации), что существенно сужает их область применения.

Цель изобретения - повышение реактивного напряжения Ор и предельной полностью устраняемой при свободном восстановлении формы деформации

100

Јн сплавов системы Cu-АЬМп, обладающих эффектом запоминания формы.

Поставленная цель достигается тем, что в известном способе термической обработки сплавов системы Cu-AI-Mn с эффектом запоминания формы, включающем закалку, производят двухступенчатую термическую обработку: первая ступень - отжиг с охлаждением на воздухе приводит к перераспределению легирующих элементов, которое облегчает прохождение второй ступени сл С

со

00

сл о

закалки. При этом в зависимости от химического состава сплава варьируются температуры отжига, закалки, а также условия нагрева и охлаждения.

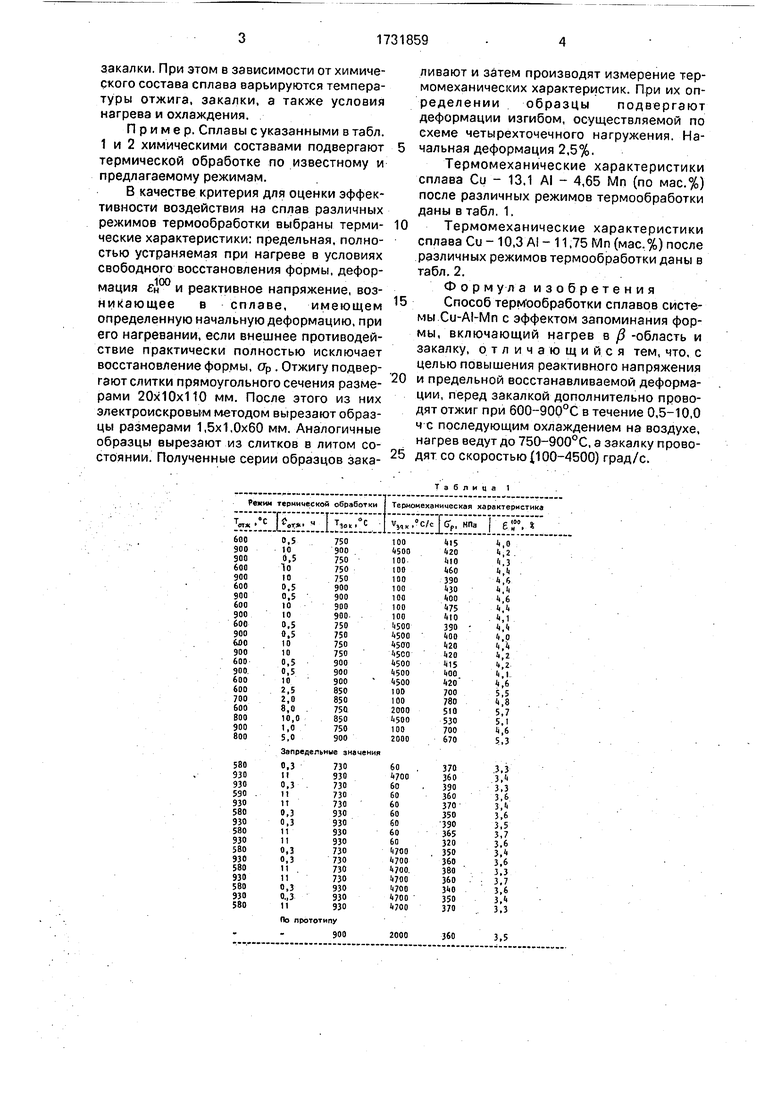

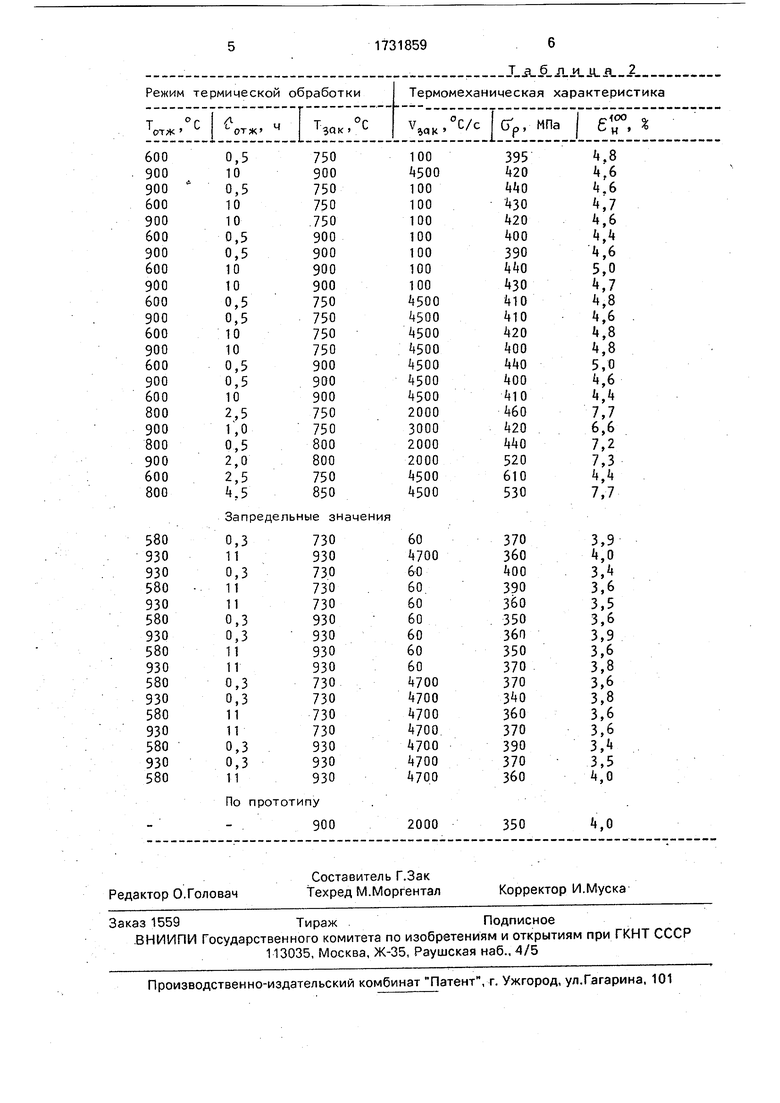

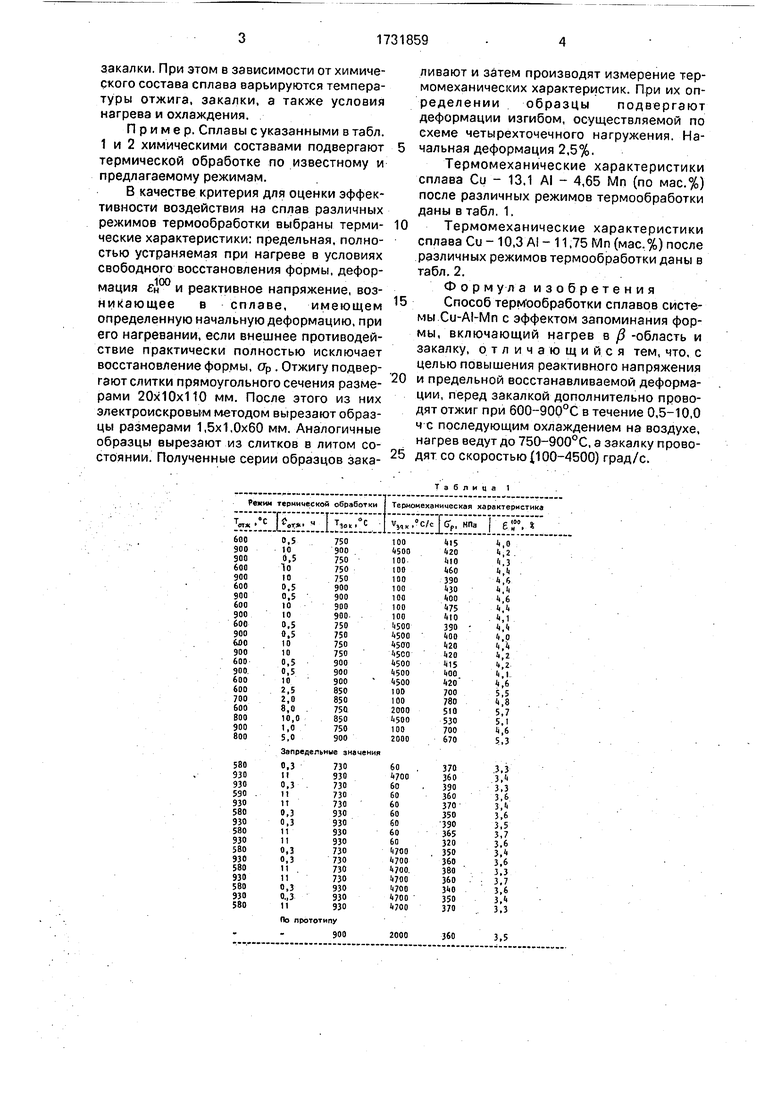

Пример. Сплавы с указанными в табл. 1 и 2 химическими составами подвергают термической обработке по известному и предлагаемому режимам.

В качестве критерия для оценки эффективности воздействия на сплав различных режимов термообработки выбраны термические характеристики: предельная, полностью устраняемая при нагреве в условиях свободного восстановления формы, дефор1ПО

мация Јн и реактивное напряжение, воз- никающее в сплаве, имеющем определенную начальную деформацию, при его нагревании, если внешнее противодействие практически полностью исключает восстановление формы, ар. Отжигу подвергают слитки прямоугольного сечения размерами 20x10x110 мм. После этого из них электроискровым методом вырезают образцы размерами 1,5x1,0x60 мм. Аналогичные образцы вырезают из слитков в литом состоянии. Полученные серии образцов закаливают и затем производят измерение термомеханических характеристик. При их определении образцы подвергают деформации изгибом, осуществляемой по схеме четырехточечного нагружения. Начальная деформация 2,5%.

Термомеханические характеристики сплава Си - 13.1 AI - 4,65 Мп (по мас.%) после различных режимов термообработки даны в табл. 1.

Термомеханические характеристики сплава Си - 10,3 AI - 11,75 Мп (мас.%) после различных режимов термообработки даны в табл. 2.

Формула изобретения

Способ термообработки сплавов системы с эффектом запоминания формы, включающий нагрев в /5 -область и закалку, отличающийся тем, что, с целью повышения реактивного напряжения

и предельной восстанавливаемой деформации, перед закалкой дополнительно проводят отжиг при 600-900°С в течение 0,5-10,0 ч с последующим охлаждением на воздухе, нагрев ведут до 750-900°С, а закалку проводят со скоростью {100-4500) град/с.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления температурочуствительных элементов из сплавав, обладающих эффектом памяти формы | 1977 |

|

SU606894A1 |

| Способ изготовления термочувствительных элементов из сплавов системы медь - алюминий | 1989 |

|

SU1737014A1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| Способ получения биодеградируемого сплава на основе железа с эффектом памяти формы для изготовления костных имплантатов | 2021 |

|

RU2778932C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2004 |

|

RU2266973C1 |

| Способ термомеханической обработки термически-упрочняемых алюминиевых сплавов системы Al-Cu-Mg-Mn-Ag | 2016 |

|

RU2623557C1 |

| ПРОФИЛИРОВАННАЯ СТАЛЬНАЯ ПРОВОЛОКА С ВЫСОКИМИ МЕХАНИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ, СТОЙКАЯ К ВОДОРОДНОМУ ОХРУПЧИВАНИЮ | 2011 |

|

RU2533573C2 |

Изобретение относится к металлургии, в частности к термообработке сплавов системы Cu-AI-Mn, обладающих эффектом запоминания формы. Цель изобретения - повышение реактивного напряжения. Способ включает отжиг при 600-900°С с охлаждением на воздухе и последующую закалку с 750-900°С со скоростью 100-4500°С/с. Способ обеспечивает увеличение реактивного напряжения и предельной полностью устраняемой при свободном восстановлении формы деформации в 1,5-2 раза. 2 табл.

По прототипу

900

2000

360

3,5

| Matsushita К., Okamoto Т., Okamoto I | |||

| Effect of manganese and ageing on martensitic transformation of alloys./l | |||

| Mat Set, 1985, p | |||

| Станционный указатель направления, времени отхода поездов и т.п. | 1925 |

|

SU689A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-20—Подача