Изобретение относится к металлургии и может быть использовано при нанесении газотермических покрытий (ГТП).

Известен способ обработки алюминиевого покрытия, при котором на основу Йано- сят покрытие и механически уплотняют.

Однако только механическая обработка не позволяет получить покрытие высокой пластичности.

Наиболее близким к предлагаемому способу является способ обработки алюминиевых газотермических покрытий, напыленных на стальные изделия, включающий уплотнение за счет приложения давления от 0,3 до 1,2 кг/мм 2 и термообработку при 400- 800°С и скорости нагрева 10-150°С/ч.

Газотерметические покрытия, обработанные по такому режиму термообработки, наряду с высокими защитными свойствами при нагреве обладают низкой пластичностью. При изгибе заготовок с покрытием на угол 180° в нем появляются трещины, а иногда происходит и отслоение покрытия по месту изгиба.

Цель изобретения - повышение пластичности покрытий.

Поставленная цель достигается тем, что в способе обработки алюминиевых газотермических покрытий, напыленных на стальные изделия, включающем уплотнение и термообработку при заданной температуре, продолжительность термообработки выбирают в интервале от ti до t2, которые определяют из соотношений

п

/ ехр (0,007 Тпов - 8,25)

о

/ ехр (0.0073 Тпов - 9,083), (1)

о

где Тпов - температура поверхности покрытия.

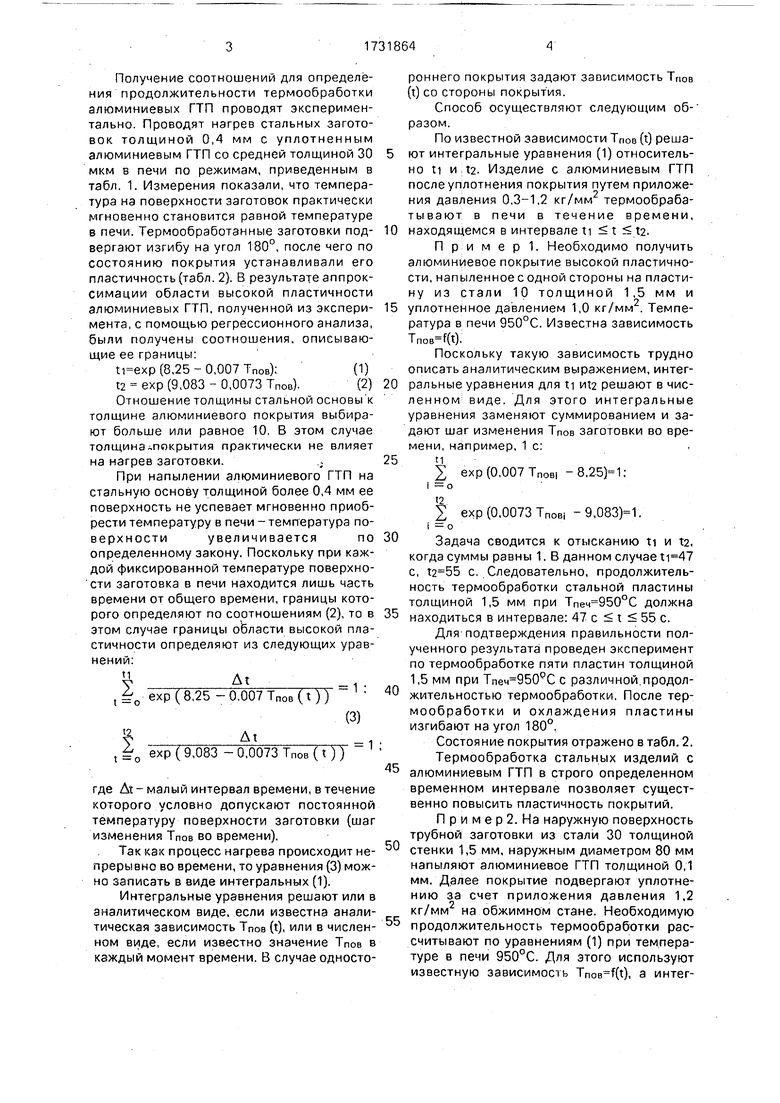

На чертеже дана зависимость (t).

Пластичность покрытия определяют по результатам испытаний уплотненных и тер- мообработанных ГТП на изгиб на угол 180°. Покрытие обладает высокой пластичностью, если оно в месте изгиба гладкое. без трещин, видимых невооруженным глазом, и шелушения или его поверхность на изгибе шелушится, но без видимых трещин. В случае, если покрытие имеет в месте изгиба видимые невооруженным глазом трещины или отслаивается в момент испытания, то оно обладает низкой пластичностью.

(Л

С

-ч

ы

со о N

Получение соотношений для определения продолжительности термообработки алюминиевых ГТП проводят экспериментально. Проводят нагрев стальных заготовок толщиной 0,4 мм с уплотненным алюминиевым ГТП со средней толщиной 30 мкм в печи по режимам, приведенным в табл. 1. Измерения показали, что температура на поверхности заготовок практически мгновенно становится равной температуре в печи. Термообработанные заготовки подвергают изгибу на угол 180°, после чего по состоянию покрытия устанавливали его пластичность (табл. 2). В результате аппроксимации области высокой пластичности алюминиевых ГТП. полученной из эксперимента, с помощью регрессионного анализа, были получены соотношения, описывающие ее границы:

(8,25 0,007 Тпов);(1)

t2 ехр (9,083 - 0,0073 Тпов).(2)

Отношение толщины стальной основы к толщине алюминиевого покрытия выбирают больше или равное 10. В этом случае толщина-покрытия практически не влияет на нагрев заготовки.

При напылении алюминиевого ГТП на стальную основу толщиной более 0,4 мм ее поверхность не успевает мгновенно приобрести температуру в печи - температура поверхностиувеличиваетсяпоопределенному закону. Поскольку при каждой фиксированной температуре поверхно- сти заготовка в печи находится лишь часть времени от общего времени, границы которого определяют по соотношениям (2), то в этом случае границы области высокой пластичности определяют из следующих уравнений:

где At - малый интервал времени, в течение которого условно допускают постоянной температуру поверхности заготовки (шаг изменения Тпов во времени).

Так как процесс нагрева происходит непрерывно во времени, то уравнения (3) можно записать в виде интегральных (1).

Интегральные уравнения решают или в аналитическом виде, если известна аналитическая зависимость Тпов (t), или в численном виде, если известно значение Тпов в каждый момент времени. В случае одностороннего покрытия задают зависимость Тпов (t) со стороны покрытия.

Способ осуществляют следующим об- разом.

По известной зависимости Тпов (t) реша- ют интегральные уравнения (1) относительно ti и t2. Изделие с алюминиевым ГТП после уплотнения покрытия путем приложения давления 0,3-1,2 кг/мм термообраба- тывают в печи в течение времени, находящемся в интервале ti t t2.

П р и м е р 1. Необходимо получить алюминиевое покрытие высокой пластичности, напыленное с одной стороны на пластину из стали 10 толщиной 1,5 мм и уплотненное давлением 1,0 кг/мм . Температура в печи 950°С. Известна зависимость

(t).

Поскольку такую зависимость трудно описать аналитическим выражением, интег- ральные уравнения для ti nt2 решают в чис- ленном виде. Для этого интегральные уравнения заменяют суммированием и задают шаг изменения ТПов заготовки во времени, например, 1 с: ч

2 ехр (0,007 Тпов -8,25)1;

0

5

0

5

0

5

2) ехр (0,0073 Тпов| -9,083)1.

I О

Задача сводится к отысканию ti и ta, когда суммы равны 1. В данном случае с, с. Следовательно, продолжительность термообработки стальной пластины толщиной 1,5 мм при ТПеч 950°С должна находиться в интервале: 47 с :Ј t 55 с.

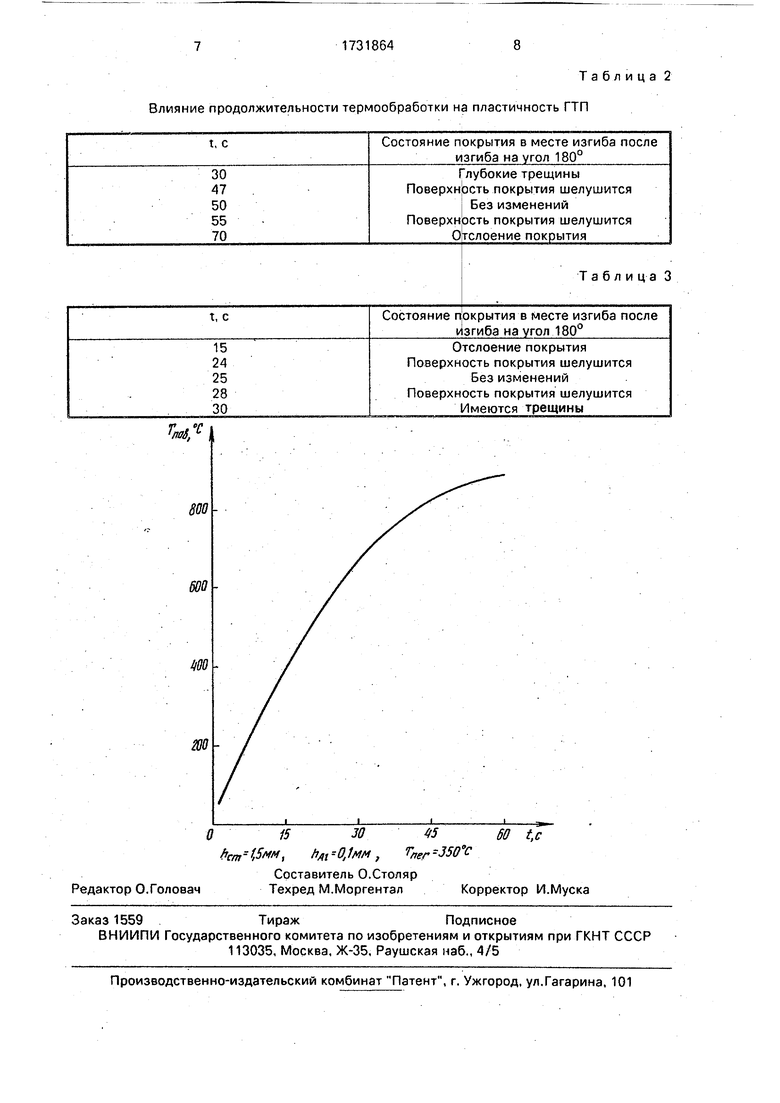

Для подтверждения правильности полученного результата проведен эксперимент по термообработке пяти пластин толщиной 1,5 мм при Тпеч 950рС с различной продолжительностью термообработки. После термообработки и охлаждения пластины изгибают на угол 180°.

Состояние покрытия отражено в табл. 2.

Термообработка стальных изделий с алюминиевым ГТП в строго определенном временном интервале позволяет существенно повысить пластичность покрытий.

П р и м е р 2. На наружную поверхность трубной заготовки из стали 30 толщиной стенки 1,5 мм, наружным диаметром 80 мм напыляют алюминиевое ГТП толщиной 0,1 мм. Далее покрытие подвергают уплотнению за счет приложения давления 1,2 кг/мм2 на обжимном стане. Необходимую продолжительность термообработки рассчитывают по уравнениям (1) при температуре в печи 950°С. Для этого используют известную зависимость (t), а интегральные уравнения заменяют суммированием с заданием шага изменения температуры поверхности заготовки во времени, например, 1 с. В результате расчета получают с, с. Следовательно, продол- жительность термообработки стальной трубкой заготовки толщиной стенки 1,5 мм при Тпеч 950°С находится в интервале 24 с t 28с.

Для подтверждения правильности пол- ученного результата проведен эксперимент по термообработке пяти трубных заготовок с толщиной стенки Ьст-1.5 мм при ТПеч 950°С с различной продолжительностью термообработки. После термообработ- ки вырезанные из трубных заготовок образцы изгибали на угол 180°.

Состояние покрытия отражено в табл. 3.

Следовательно, для получения покрытия высокой пластичности термообработку необходимо проводить строго в определенном временном интервале, получаемом по уравнениям (1), при фиксированных Ист и

Тпеч.

Формула изобретения Способ обработки алюминиевых газотермических покрытий, -напыленных на стальные изделия, включающий уплотнение и термообработку при заданной температуре, отличающийся тем, что, с целью повышения пластичности покрытий, продолжительность термообработки выбирают в интервале от t« до tz, которые определяют из соотношений

J ехр/0,007 TnoB-8.25/dt 1;

о

/ехр/0,0073 .083/dt 1,

о

где Тпов - температура поверхности покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки алюминиевых покрытий | 1989 |

|

SU1730194A1 |

| СПОСОБ ОБРАБОТКИ МЕДНОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ | 1993 |

|

RU2063469C1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ | 2004 |

|

RU2256002C1 |

| СПОСОБ НАПЫЛЕНИЯ АЛЮМИНИЕВОГО ГАЗОТЕРМИЧЕСКОГО ПОКРЫТИЯ НА ЗАГОТОВКИ ДЛЯ НАГРЕВА ИХ ПОД ПРОКАТКУ И ЕГО ВАРИАНТЫ | 1994 |

|

RU2089652C1 |

| СПОСОБ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ НАПЫЛЕННЫХ АЛЮМИНИЕВЫХ ПОКРЫТИЙ | 1991 |

|

RU2006518C1 |

| Способ прокатки стальных полос с односторонним алюминиевым газотермическим покрытием | 1989 |

|

SU1708453A1 |

| Способ нанесения алюминиевого газотермического покрытия | 1990 |

|

SU1791464A1 |

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ВОЗДУШНОЙ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2004 |

|

RU2260058C1 |

| СПОСОБ ПОДГОТОВКИ ФУРМЫ ДОМЕННОЙ ПЕЧИ | 2008 |

|

RU2387716C2 |

| Способ получения композиционного материала AlO-Al | 2022 |

|

RU2799462C1 |

Использование: в качестве защитных покрытий, например, при производстве стальной ленты. Сущность изобретения: способ включает термообработку покрытия, продолжительность которой для повышения пластичности покрытий регламентируют по определенным математическим выражениям в зависимости от температуры поверхности покрытия. 1 ил., 3 табл.

Влияние режимов термообработки на пластичность алюминиевых ГТП

+ - покрытие высокой пластичности; - -низкой пластичности.

Таблица 1

Таблица 2 Влияние продолжительности термообработки на пластичность ГТП

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 0 |

|

SU307118A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Авторское свидетельство СССР № 809905, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1989-07-21—Подача