Изобретение относится к машиностроению, а именно к способам химико-термической обработки (ХТО) для повышения эксплуатационных характеристик изделий и может быть использовано в машиностроительной, металлургической и приборостроительной промышленности для поверхностного упрочнения деталей машин и инструмента.

Целью способа является повышение износостойкости диффузионного, хромированного покрытия за счет повышения пластичности хромированного слоя.

Указанная цель достигается тем, что в способе поверхностного упрочнения деталей машин и инструмента, который заключается в нанесении на упрочняемую поверхность химического покрытия с последующим диффузионным хромированием,на упрочняемую поверхность изделия путем химического осаждения на носят трехкомпонентное никелькобальтфосфорное покрытие толщиной 5-8 мкм, после чего осуществляют диффузионное хромирование для образования хромированного слоя с внешней композиционной зоной из карбидов хрома и твердого раствора хрома в а-же- лезе,

Предлагаемый способ отличается от известного тем, что химическим осаждением наносят никелькобальтфосфорное покрытие определенной толщины, а в процессе хромирования формируют слой с внешней композиционной зоной. Толщина никелькобальтфосфорного покрытия менее-5 мкм не оказывает заметного влияния на строение хромированного слоя при последующем диффузионном насыщении. В этом случае образованное хромированное покрытие аналогично образцам без предварительной обработки химическим способом. При толщине химического покрытия более 8 мкм

ч

О,)

00 VI О

образуется хромированный слой с внешней карбидной зоной. С увеличением толщины никелькобальтфосфорного покрытия до 20 мкм толщина сплошной карбидной зоны достигает 70 мкм.

Хромирование на протяжение менее б ч приводит к образованию внешней зоны из твердого раствора хрома в а-железа. Износостойкость подобного хромированного слоя существенно /(2 - 3 раза) ниже износостойкости слоя с карбидной или композиционной внешней зоной. Увеличение времени выдержки (более 7 ч) обуславливает нежелательное возрастание шероховатости насыщаемой поверхности. Снижение температуры хромирования (менее 950°С) нецелесообразно из-за резкого уменьшения толщины внешней композиционной зоны. Температура более 1050°С связана с интенсивным ростом зерен серцевины.

Образование хромированного слоя с внешней карбидной зоной или с внешней зоной из твердого раствора хрома в а-железе не обеспечивает необходимой износостойкости при высоком удельном давлении в.узле трения. В случае использования предлагаемого диффузионного покрытия нагрузки, возникающие в узле трения, воспринимаются в первую очередь более пластичным компонентом диффузионного слоя, а именно твердым раствором хрома в «-железе. Релаксация деформационных напряжений в указанной структурной составляющей внешней зоны способствует сохранению собственно карбидных зерен, а следовательно, высокой износостойкости покрытия. Сохранению диффузионного слоя способствует и то, что столбчатые карбидные зерна не поддаются выкрашиванию в силу прочного сцепления с твердым раствором,

В результате действия перечисленных факторов изменяется характер разрушения диффузионного хромированного покрытия, Если в случае формирования внешней карбидной зоны рост удельного давления приводит к образованию трещин в этой зоне, то после создания внешней композиционой зоны увеличение связано лишь с увеличением износа за счет истирания. Интенсивность истирания с ростом давления выше допустимых значений резко увеличивается по параболической зависимости.

Диффузионное хромированное покрытие состоит из внешней композиционной зоны, представляющей собой столбчатые карбиды хрома , пронизывающие объем твердого раствора хрома в сг-железе перпендикулярно к насыщаемой поверхности, сплошной зоны твердого раствора хрома в а -железе; эвтектоидной зоны, далее следует серцевина.

Предлагаемый способ получения диффузионного карбидного покрытия реализован следующим образом.

Проводят обработку отверстия 20 в деталях из углеродистой качественной конструкционной стали 45. Последовательность

обработки следующая: химическое осаждение, диффузионное хромирование.

Химическое осаждение никелькобальтфосфорного покрытия на изделие осуществляют в растворе, содержащем, г/л:

углеродистый кобальт 7; сернокислый никель 15; лимоннокислый натрий 84; гипо- фосфит натрия 30. Плотность нагрузки составляет 7,2 дм2/л. Длительность осаждения сплава при 80 - 90°С 150 мин, рН раствора 8-9. Значение рН корректируют добавлением раствора аммиака.

Толщину химического покрытия контро- лируют на приборе Т1К2-ПМГ-3 ГОСТ 10717-75 при увеличении х487. Погрешность измерения определяют ценой наименьшего деления шкалы винтового

окуляра микрометра и для предлагаемого

диапазона значений толщины химического

покрытия (5-8 мкм) составляет 3,8 - 6,0.

Диффузионное хромирование проводят

газовым способом в порошковой смеси из 60 % феррохрома, 33 % оксида алюминия и 7 % хлористого аммония. Процесс насыщения ведут при 1050°С на протяжении 6 - 7 ч в реторте с плавким затвором. После насыщения реторту охлаждают с печью до комнатной температуры. В результате образуется диффузионный слой указанной структуры. Образцы типа втулок имеют толщину стенки 10 мкм, что исключает возможность сквозной диффузии.

Износостойкость образцов исследуют на стенде одностороннего движения в условиях трения скольжения. Частота вращения 2 , удельное давление изменяют от 2 до 7

МПа, диаметр образцов типа вал-втулка 20 мм (предлагаемым способом обрабатывают втулку, вал изготавливают из стали 45 с последующим диффузионным борированием), диаметральный зазор находится в пределах

0,05 - 0,07 мм (7 - 8 квалитет точности), база испытаний -10 циклов. Промывку образцов, взвешивание и подачу смазочного масла производят через каждые 2 -105 циклов. Величину уменьшения массы образцов определ я ют как разницу двух смежных значений массы. Погрешность полученных значений уменьшения массы образца определяют как квадратичную сумму погрешностей отдельных измерений. Для полученных значений уменьшения массы (92 - 344 мг) она не превышает 1 %.

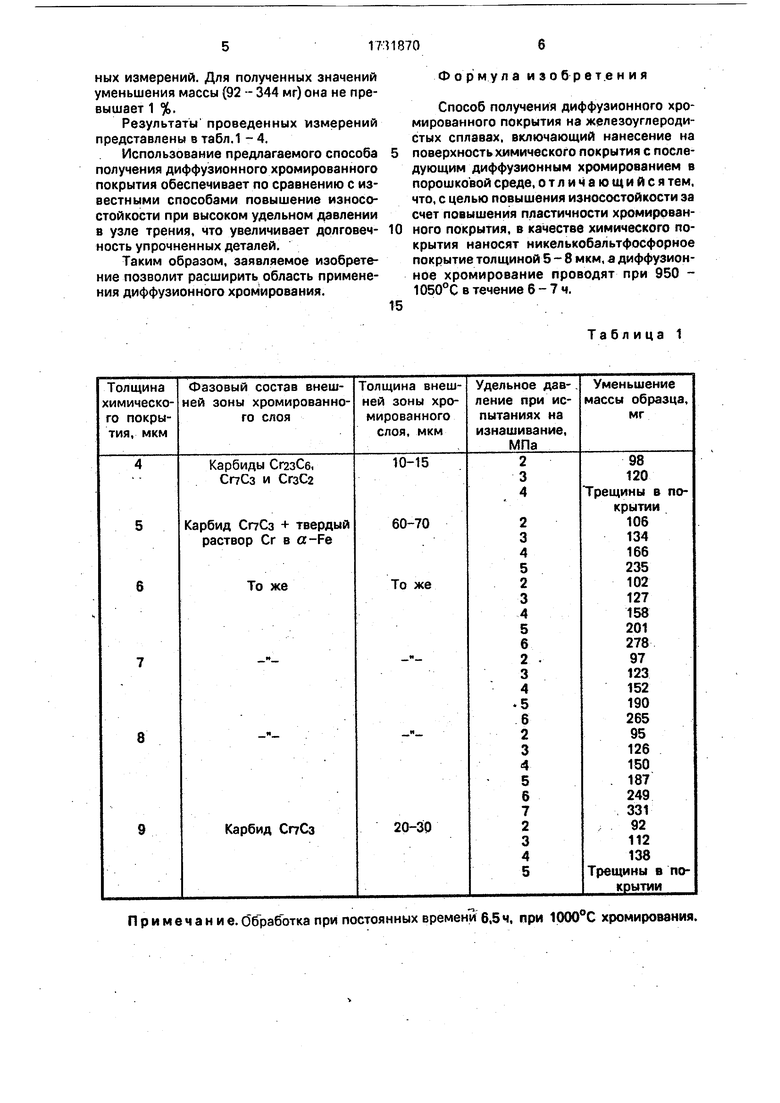

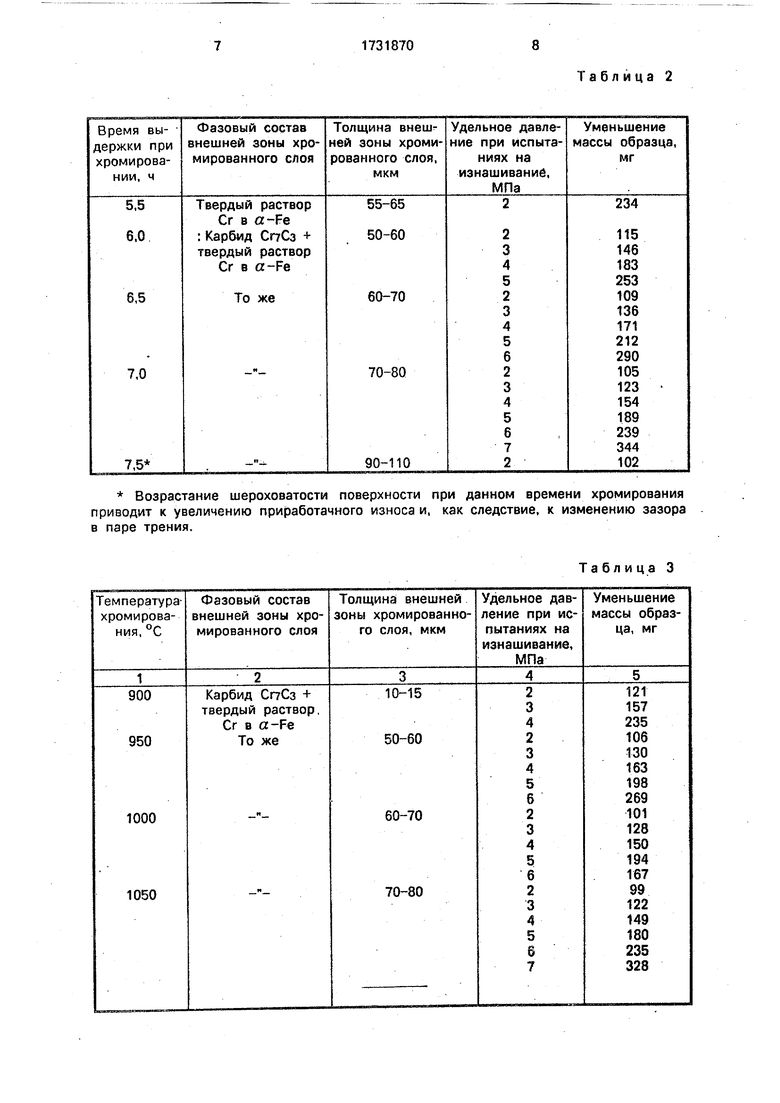

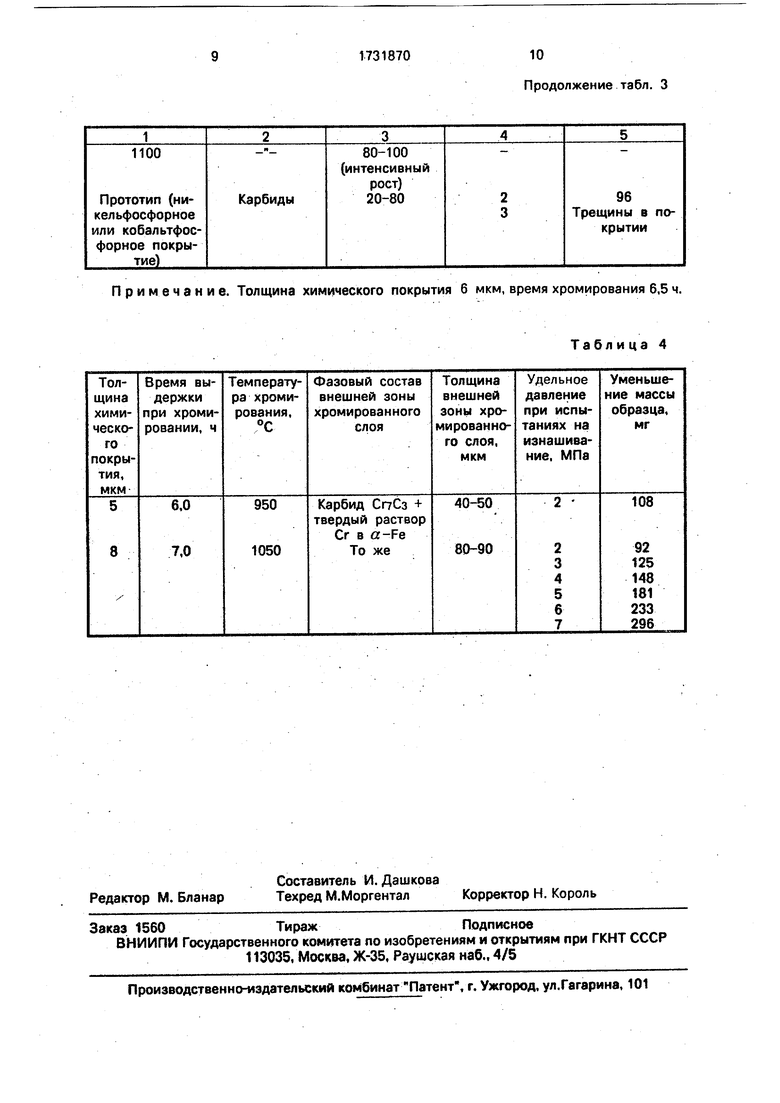

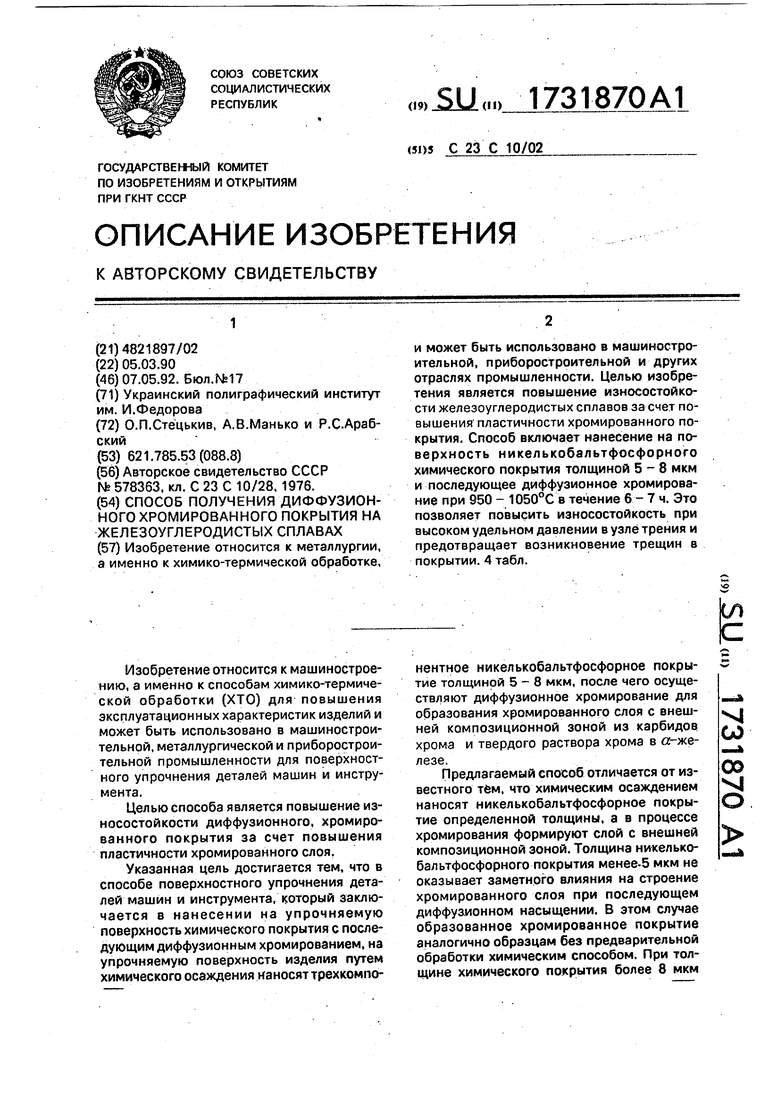

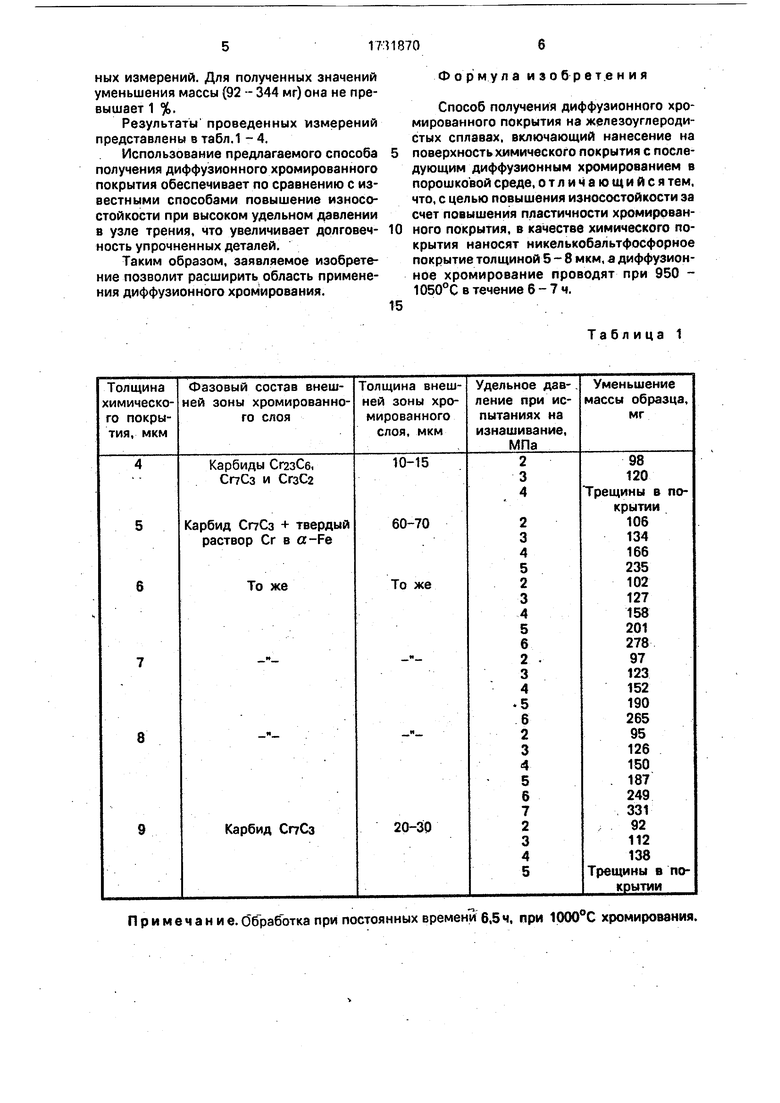

Результаты проведенных измерений представлены в табл.1 - 4.

Использование предлагаемого способа получения диффузионного хромированного покрытия обеспечивает по сравнению с известными способами повышение износостойкости при высоком удельном давлении в узле трения, что увеличивает долговечность упрочненных деталей.

Таким образом, заявляемое изобретение позволит расширить область применения диффузионного хромирования.

Формула изобретения

0

Способ получения диффузионного хромированного покрытия на железоуглеродистых сплавах, включающий нанесение на поверхность химического покрытия с последующим диффузионным хромированием в порошковой среде, отличающийся тем, что, с целью повышения износостойкости за счет повышения пластичности хромированного покрытия, в качестве химического покрытия наносят никелькобальтфосфорное покрытие толщиной 5-8 мкм, а диффузионное хромирование проводят при 950 - 1050°С в течение 6 - 7 ч.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2009 |

|

RU2406783C1 |

| СОСТАВ ДЛЯ ДИФФУЗИОННОГО УПРОЧНЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 1992 |

|

RU2048605C1 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ПРОКАТНЫХ ВАЛКОВ ИЗ ОТБЕЛЕННОГО ЧУГУНА | 1996 |

|

RU2090647C1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Способ хромирования поверхности подложки из конструкционной легированной стали | 2023 |

|

RU2819547C1 |

| Способ диффузионного хромирования стальных изделий | 1983 |

|

SU1159961A1 |

| Способ упрочнения поверхности прокатно-прессового инструмента с применением хром-кадмиевого электролита | 2022 |

|

RU2816966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК МОНЕТ | 2005 |

|

RU2383657C2 |

| Способ получения комплексных покрытий на стальных изделиях | 1981 |

|

SU990870A1 |

| Способ получения стальных отливок | 1987 |

|

SU1615228A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности. Целью изобретения является повышение износостойкости железоуглеродистых сплавов за счет повышения пластичности хромированного покрытия. Способ включает нанесение на поверхность никелькобальтфосфорного химического покрытия толщиной 5-8 мкм и последующее диффузионное хромирование при 950 - 1050°С в течение 6 - 7 ч. Это позволяет повысить износостойкость при высоком удельном давлении в узле трения и предотвращает возникновение трещин в покрытии. 4 табл.

Примечание.Обработка при постоянных времени 6,5ч, при 1000°С хромирования.

Таблица 1

Возрастание шероховатости поверхности при данном времени хромирования приводит к увеличению приработанного износа и, как следствие, к изменению зазора в паре трения.

Таблица 2

Таблица 3

Примечание. Толщина химического покрытия б мкм, время хромирования 6,5 ч.

Продолжение табл. 3

Таблица 4

| Способ получения диффузионных карбидных покрытий | 1976 |

|

SU578363A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-03-05—Подача