Изобретение относится к составу стекла, предназначенного для использования в керамической промышленности в качестве эффективного плавня и минерализатора, взаимодействующего во время обжига с керамической массой и образующего в результате этого более легкоплавкие смеси.

Цель изобретения - снижение электропроводности и водопоглощения керамических масс при термообработке и снижение температуры варки.

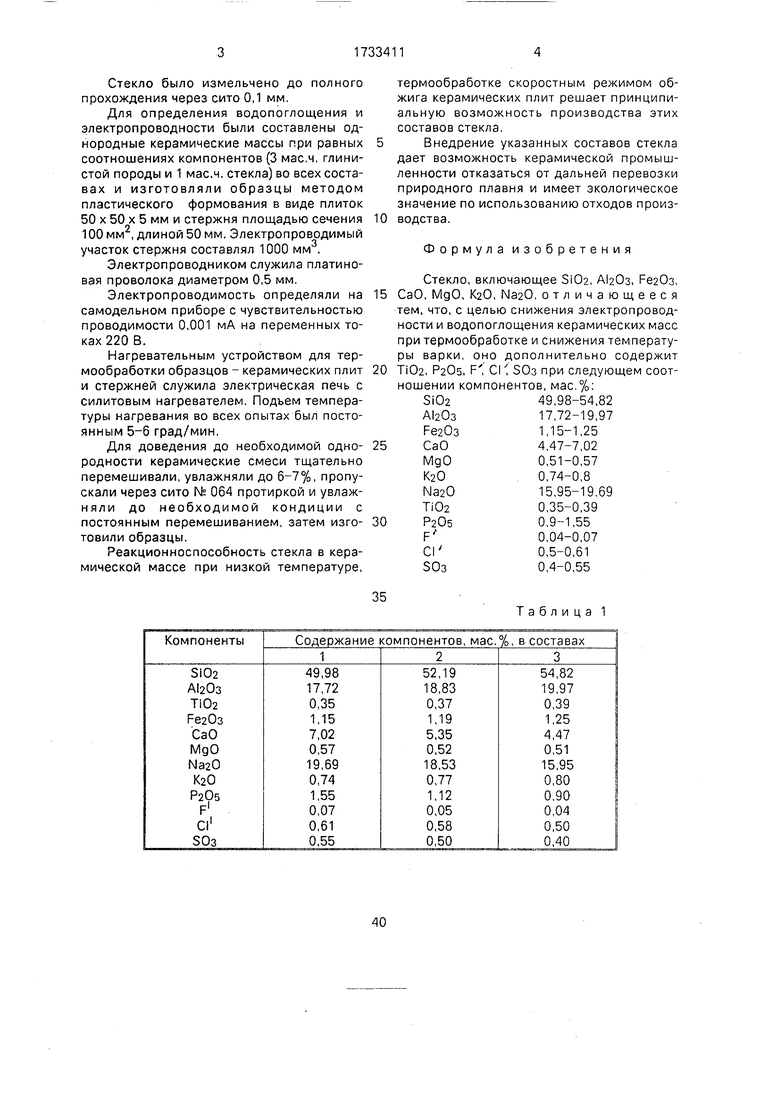

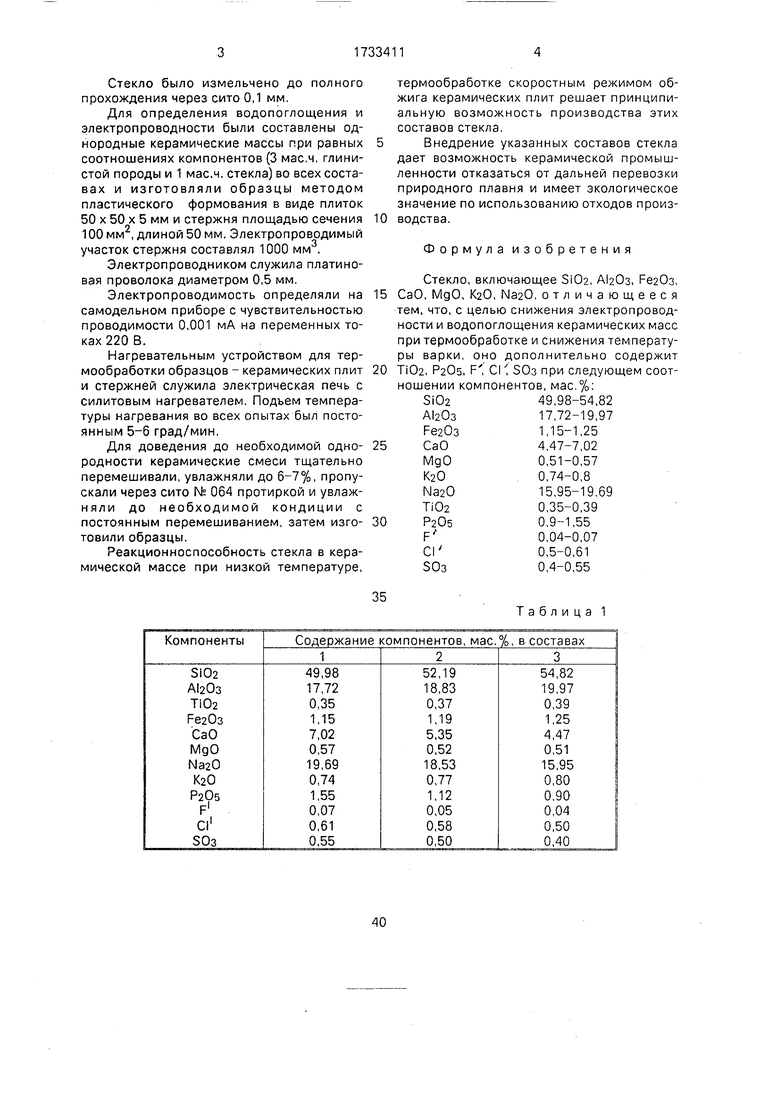

Конкретные составы стекол приведены в табл. 1.

Для. получения стекла используют сырую Ангренскую глину, отходы фосфогипса и отходы капролактамового производства.

Измельчение и отвешенные компоненты тщательно перемешивают и варят при 1280-1350°С во вращающейся фриттоварке или в ванной печи прямого нагрева в восстановительной среде. Стекломассу гранулируют в холодной проточной воде, далее

измельчают в шаровой мельнице до остатка на сите №0063 3-4% и добавляют в соответствующем количестве в керамическую массу в виде шликера или в виде порошка.

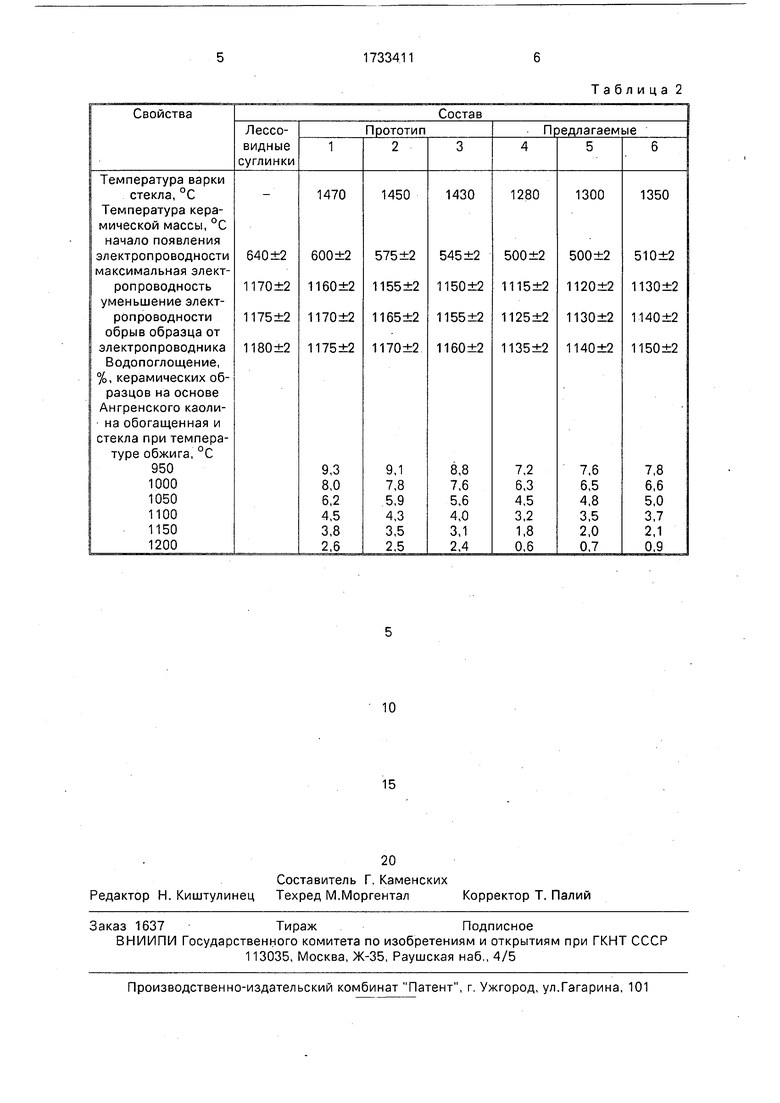

Свойства стекол и керамических масс приведены в табл. 2.. Для определения реакционной способности составов стекла -.искусственных плавней были изучены их взаимодействующие свойства в.керамической массе косвенным путем - по водопоглощению и по электропроводности керамических образцов при их термообработке в зависимости от температуры термообработки и приняты в качестве метода для различия реакционной способности плавней.

Для определения реакционной способности стекла в керамической массе в качестве глинистого материала были приняты обогащенный каолин Ангренского месторождения и лессовидные суглинки Ташкентского месторождения.

VI

СА СА)

ь.

Стекло было измельчено до полного прохождения через сито 0,1 мм.

Для определения водопоглощения и электропроводности были составлены однородные керамические массы при равных соотношениях компонентов (3 мае,ч, глинистой породы и 1 мае.ч. стекла) во всех составах и изготовляли образцы методом пластического формования в виде плиток 50 х 50 х 5 мм и стержня площадью сечения 100 мм2, длиной 50 мм. Электропроводимый участок стержня составлял 1000 мм .

Электропроводником служила платиновая проволока диаметром 0,5 мм,

Электропроводимость определяли на самодельном приборе с чувствительностью проводимости 0,001 мА на переменных токах 220 В.

Нагревательным устройством для термообработки образцов - керамических плит и стержней служила электрическая печь с силитовым нагревателем. Подъем температуры нагревания во всех опытах был постоянным 5-6 град/мин.

Для доведения до необходимой однородности керамические смеси тщательно перемешивали, увлажняли до 6-7%, пропускали через сито № 064 протиркой и увлажняли до необходимой кондиции с постоянным перемешиванием, затем изготовили образцы.

Реакционноспособность стекла в керамической массе при низкой температуре,

0

5

0

термообработке скоростным режимом обжига керамических плит решает принципиальную возможность производства этих составов стекла.

Внедрение указанных составов стекла дает возможность керамической промышленности отказаться от дальней перевозки природного плавня и имеет экологическое значение по использованию отходов производства.

Формула изобретения

Стекло, включающее Si02, AlaOs, Рв20з, CaO, MgO, feO, NaaO, отличающееся тем, что, с целью снижения электропроводности и водопоглощения керамических масс при термообработке и снижения температуры варки, оно дополнительно содержит Ti02, P20s, F , CI ЗОз при следующем соотношении компонентов, мас.%:

5

0

Si02

Рв20з

СаО

MgO

К20

NaaO

ТЮ2

Р205 F

СГ ЗОз

49,98-54,82

17,72-19,97

1,15-1,25

4,47-7,02

0,51-0,57

0,74-0,8

15,95-19,69

0,35-0,39

0,9-1,55

0,04-0,07

0,5-0,61

0,4-0,55

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло | 1988 |

|

SU1715724A1 |

| Керамическая масса для изготовления плиток | 1990 |

|

SU1728182A1 |

| Глушеное стекло | 1990 |

|

SU1719331A1 |

| Стекло | 1988 |

|

SU1648905A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2016 |

|

RU2635690C2 |

| Стекло для стеклокристаллического материала | 1990 |

|

SU1723062A1 |

| ШЛАКОВЫЙ ПЛАВЕНЬ | 2011 |

|

RU2478590C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления строительного кирпича | 1979 |

|

SU872505A1 |

| Керамическая масса | 1988 |

|

SU1622338A1 |

Изобретение относится к составам стекла, предназначенного для использования в керамической промышленности в качестве эффективного плавня, взаимодействующего во время обжига с керамической массой и образующего в результате этого более легкоплавкие смеси. С целью снижения электропроводности и водопоглощения керамических масс при термообработке и снижения температуры варки стекло содержит, мас.%: Si02 49,98-54,82; 17,72- 19,97; Ре20з 1,15-1,25; СаО 4,47-7,02; МдО 0,51-0,57; К20 0,74-0,80; Na20 15,95-19,69; ТЮ2 0,35-0,39; FX0,04-0,07; S 0,40-0,55; P20s 0,9-1,55; Cl 0,50-0,61; Р205. Температура варки 1280-1350°С. Максимальная электропроводность керамической массы при 1115-11307 ± 2°С, водопоглощение при 1000°С 6,3-6,6%. 2 табл.

Таблица 1

Таблица 2

| Насадка на сваю | 1986 |

|

SU1384662A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Павлов Г.Ф | |||

| и др | |||

| Труды института НИ- ИСтройкерамика, вып | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| М.: Стройиз- дат, 1975, с | |||

| Топочная решетка для многозольного топлива | 1923 |

|

SU133A1 |

Авторы

Даты

1992-05-15—Публикация

1989-08-22—Подача