Изобретение относится к производству строительных материалов на основе природного минерального сырья, а именно к составам для изготовления керамических масс, которые могут быть использованы в производстве облицовочной и фасадной плитки, печных изразцов, изделий декоративно-художественного назначения.

Известна керамическая масса для изготовления облицовочной плитки для внутренних и наружных отделочных работ, включающая следующие компоненты, мас.%: отходы обогащения медно-никелевых руд 44,6-50,4, флюсующую добавку - стеклобой 34,6-44,6 и мел 10,3-15,0. Отходы обогащения медно-никелевых руд имеют состав, мас.%: хлорит, гидрохлорит 55,2-58,3, серпентиновые минералы 11,2-14,7, тальк 11,0-13,8, титаномагнетит, магнетит, хромит 7,2-8,0, гипс 2,0-2,1, альбит 2,0-2,3, кварц 2,0-2,2, пироксены 1,0-1,6, амфиболы 4,1-5,1, карбонаты кальция и магния 0,1-4,0 (патент №2557031 РФ, МПК С04В 35/16 (2006.01), 2015).

Настоящее изобретение направлено на достижение технического результата, заключающегося в увеличении прочности получаемой керамической плитки на сжатие и обеспечении высокой прочности на изгиб при меньшем количестве компонентов керамической массы. Недостатком известного аналога является высокие показатели водопоглощения 9,8-10,3%.

Известна керамическая масса для изготовления фасадной плитки. Технический результат изобретения заключается в повышении прочности плитки. Керамическая масса для изготовления фасадной плитки содержит следующие компоненты, мас.%: глину - 69,0-77,0; стеклобой - 8,0-12,0; кварцевый песок - 3,0-4,0; гранитные отсевы - 3,0-4,0; тальк - 8,0-12,0 (патент №2484047 РФ, МПК С04В 33/132 (2006.01), 2012).

Однако при достижении повышенной прочности масса имеет повышенную температуру обжига 1250-1280°С. Керамическая масса многокомпонентная, что усложняет процесс ее изготовления.

Известна керамическая масса для изготовления облицовочной плитки, включающая в мас.%: диопсид 75,0-85,0 с дисперсностью - 150 микрон, глину 5,0-10,0 и жидкое стекло 10,0-15,0. При этом водопоглощение после обжига при 1000-1050°С не превышает 6%, прочность при изгибе составляет 17-18 МПа (патент 2504528 РФ, МПК С04В 33/16 (2006.01), 2012).

Однако в процессе спекания образуется недостаточное количество жидкой фазы за счет плавления минералов глины и жидкого стекла, что обеспечивает низкую прочность при изгибе.

Известна керамическая масса для изготовления облицовочных плиток, принятая в качестве прототипа, включающая, мас.%: пироксенит-форстеритовые отходы обогащения железной руды 25-60; плиточный бой 3-5; глина легкоплавкая - остальное. Кроме того, масса может включать дополнительно 1-2% бентонитовой глины и 1-5% стеклобоя (а.с. №1384560, С04В 33/00, 28.07.86).

Недостатком прототипа является высокие показатели усадки 1,7-3,0% и водопоглощения 10-15,3%.

Задача изобретения заключается в создании керамической массы для облицовочной плитки с использованием доступного минерального сырья, находящегося в отвалах при комплексной разработке месторождений хромовых руд и платиновой минерализации, например Аганозерского месторождения в Республике Карелия. Отвалы требуют утилизации в целях снижения экологического ущерба окружающей среде.

Техническим результатом изобретения является получение керамических изделий (плитки) с пониженными показателями усадки и водопоглощения.

Заявленный технический результат достигается тем, что согласно изобретению в качестве пироксенита используют вмещающую породу месторождения хромовых руд и платиновой минерализации, содержащую, мас.%: авгит 57,7-67,2; энстатит 23,7-32,0; форстерит 4,3-5,8; серпентин 4,7-4,8, а в качестве стеклобоя используют бой щелочно-силикатных стекол при следующем соотношении компонентов, мас.%: вмещающая порода месторождения хромовых руд и платиновой минерализации 20-70, стеклобой - 20-30, легкоплавкая глина - остальное.

Также достижению технического результата способствует то, что вмещающая порода месторождения хромовых руд и платиновой минерализации имеет следующий химический состав, мас.%: SiO2 47,40-50,50; TiO2 0,26-0,27; Al2O3 1,50-1,57; Fe2O3 1,90-4,28; FeO 4,17-4,59; MnO 0,16-0,18; MgO 21,80-22,54; CaO 12,05-15,30; Na2O 0,35-0,37; K2O <0,01-0,02; H2O 0,47-1,14; ппп. 2,51-5,06.

В керамических массах в качестве плавня применяется бой щелочно-силикатных стекол, которые при температуре 850-900°С образуют расплав, активно реагирующий с кристаллическими составляющими шихты. При этом присутствие в массе стеклобоя способствует интенсификации процесса спекания, снижая температуру образования первичной жидкой фазы. Введение стеклобоя в количестве 20-30 мас.% снижает водопоглощение, которое регламентировано ГОСТом 13996-93 и составляет не более 12% для фасадных плиток с применением полиминеральной глины и ГОСТом 6141-91 не более 16% для облицовочных плиток из керамических масс. Увеличение содержания стеклобоя выше 30 мас.% приводит к деформации плиток. При содержании стеклобоя ниже 20 мас.% ухудшается спекание плиток, что приводит к увеличению показателя водопоглощения и усадки и снижению механической прочности. В качестве стеклобоя использован бой щелочно-силикатных стекол (тарного, листового).

С целью улучшения спекания керамической массы в качестве пластичного компонента использована легкоплавкая глина гидрослюдистого типа.

Введение в керамическую массу пироксенитов обусловлено тем, что основным компонентом их минерального состава является авгит, имеющий структуру, схожую с диопсидом. Это позволяет интенсифицировать процесс спекания и формировать плотный малоусадочный черепок с повышенными физико-механическими характеристиками.

Пироксениты являются вмещающими породами Аганозерского месторождения хромовых руд и платиновой минерализации. При комплексной разработке месторождения они направляются в отвалы, загрязняя окружающую среду.

Введение пироксенита в количестве 20-70 мас.% оптимизирует интервал спекания и интенсифицирует протекание твердофазных реакций, что способствует улучшению технических характеристик керамической плитки. Введение пироксенита в количестве более 70 мас.% вызывает кристаллизацию в расплаве некоторых фаз, в частности энстатита, что приводит к ухудшению спекаемости массы и, как следствие, увеличению водопоглощения и снижению прочности на изгиб готовых изделий. Введение пироксенита в количестве менее 20 мас.% увеличивает усадку изделий в результате большого количества плавней (стеклобоя и глины) в керамической массе.

Совокупность вышеуказанных признаков используемых сырьевых компонентов для создания керамической массы необходима и достаточна для снижения усадки и водопоглощения, при этом прочность на изгиб полученной керамической плитки соответствует требованиям ГОСТ 6141-91 при меньшем количестве компонентов керамической массы, что упрощает процесс изготовления плитки.

Изобретение реализуют следующим образом.

Подготовку шихты для опытных керамических масс осуществляют по общепринятой технологии, которая включает: измельчение по отдельности всех компонентов в лабораторной шаровой мельнице до остатка на сите (размер ячейки) 0.063 мм - 1,5%, взвешивание в необходимых количествах и перемешивание пироксенита, глины, стеклобоя. Из полученной шихты с влажностью 7% на лабораторном прессе при давлении 4-5 МПа формуют образцы в виде плиток. Плитки подвергают сушке при 105°С, а затем обжигают в лабораторной силитовой печи КО-14 при 950-1050°С. Средняя скорость подъема температуры составляет 2-3 град./мин. Обжиг изделий производят путем подъема температуры до 650°С с выдержкой при этой температуре 40 минут и последующим подъемом температуры до 950-1050°С и выдерживают при конечной температуре 2 часа. Образцы охлаждают вместе с печью.

На образцах, отформованных методом прессования из предлагаемой массы, определяют их свойства в соответствии с действующими методиками. Огневую усадку - путем измерения образцов до и после термообработки при разных температурах. Водопоглощение и прочность при изгибе - по ГОСТ 27180-2001 «Плитки керамические. Методы испытаний».

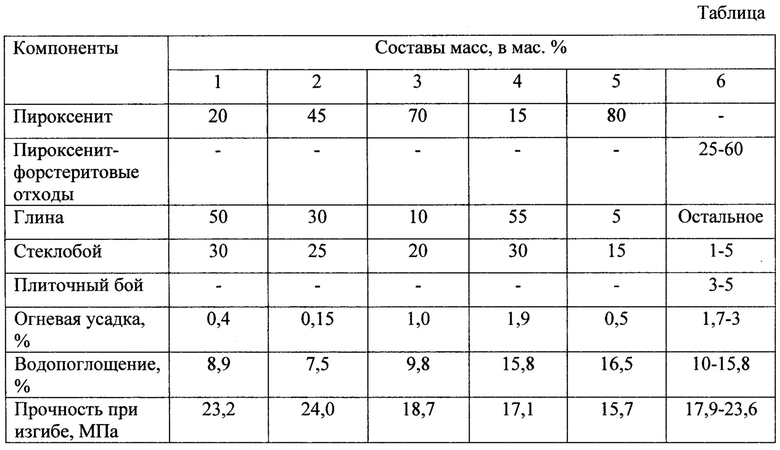

В таблице представлены составы предлагаемой керамической массы и свойства изделий, изготовленных на ее основе (примеры 1, 2, 3). В качестве эталона сравнения использован прототип (пример 6).

Из таблицы следует, что изготовленные на основе предлагаемой керамической массы образцы позволяют по сравнению с прототипом снизить усадку в 20 раз и водопоглощение в 2,1 раза, при этом не снижая механическую прочность. Указанные свойства обеспечивают высокие эксплуатационные и технологические показатели полученных изделий.

Для доказательства того, что предлагаемый компонентный состав является наилучшим для достижения наиболее выраженных эффектов: снижения усадки и водопоглощения, в таблице также приведены варианты составов 4 и 5 с запредельными содержаниями компонентов массы.

Керамическая масса не содержит токсичных компонентов. Экономическая эффективность и технологичность заявляемой керамической массы для изготовления изделий обусловлена ее малокомпонентностью, использованием доступного природного сырья, упрощением технологии получения при обеспечении экологической безопасности.

Улучшенные показатели огневой усадки, водопоглощения и механической прочности позволяют использовать предлагаемую массу для изготовления керамических плиток, пригодных для внутренней и наружной облицовки стен, печных изразцов, изделий декоративно-художественного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2010 |

|

RU2446130C2 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1384560A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТОК | 2000 |

|

RU2189953C2 |

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1988 |

|

SU1581710A1 |

| Керамический пигмент коричневого цвета | 2019 |

|

RU2723421C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2049754C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2022 |

|

RU2781772C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2005 |

|

RU2278089C1 |

Изобретение относится к производству строительных материалов на основе природного минерального сырья, а именно к составам для изготовления керамической облицовочной плитки для внутренних и наружных отделочных работ. Керамическая масса для изготовления облицовочной плитки включает, мас.%: вмещающую породу месторождения хромовых руд и платиновой минерализации, содержащую, мас.%: авгит 57,7-67,2; энстатит 23,7-32,0; форстерит 4,3-5,8; серпентин 4,7-4,8, 20–70, бой щелочно-силикатных стекол 20–30, легкоплавкую глину – остальное. Вмещающая порода месторождения хромовых руд и платиновой минерализации имеет следующий химический состав, мас.%: SiO2 47,40-50,50; TiO2 0,26-0,27; Al2O3 1,50-1,57; Fe2O3 1,90-4,28; FeO 4,17-4,59; MnO 0,16-0,18; MgO 21,80-22,54; CaO 12,05-15,30; Na2O 0,35-0,37; K2O<0,01-0,02; H2O 0,47-1,14; ппп. 2,51-5,06. Технический результат – получение керамической плитки с пониженными показателями усадки и водопоглощения, утилизация отходов. 1 з.п. ф-лы, 1 табл.

1. Керамическая масса для изготовления облицовочной плитки, включающая пироксенит, стеклобой и легкоплавкую глину, отличающаяся тем, что в качестве пироксенита используют вмещающую породу месторождения хромовых руд и платиновой минерализации, содержащую, мас.%: авгит 57,7-67,2; энстатит 23,7-32,0; форстерит 4,3-5,8; серпентин 4,7-4,8, а в качестве стеклобоя используют бой щелочно-силикатных стекол при следующем соотношении компонентов, мас.%:

2. Керамическая масса по п.1, отличающаяся тем, что вмещающая порода месторождения хромовых руд и платиновой минерализации имеет следующий химический состав, мас.%: SiO2 47,40-50,50; TiO2 0,26-0,27; Al2O3 1,50-1,57; Fe2O3 1,90-4,28; FeO 4,17-4,59; MnO 0,16-0,18; MgO 21,80-22,54; CaO 12,05-15,30; Na2O 0,35-0,37; K2O<0,01-0,02; H2O 0,47-1,14; ппп. 2,51-5,06.

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1384560A1 |

| Шликер для литья керамических плиток | 1984 |

|

SU1224292A1 |

| Сырьевая смесь для изготовления высокопрочного керамического заполнителя | 1980 |

|

SU958390A1 |

| Керамическая масса для изготовления фасадных плиток | 1987 |

|

SU1432036A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2497774C1 |

| ПОДЪЕМНО-ПЕРЕСТАВНАЯ ОПАЛУБКА ДЛЯ ВОЗВЕДЕНИЯ ИЗ БЕТОННОЙ И ПОДОБНОЙ СМЕСИ ВЕРТИКАЛЬНЫХ ЭЛЕМЕНТОВ ЗДАНИЙ ИЛИ СООРУЖЕНИЙ | 1967 |

|

SU224032A1 |

Авторы

Даты

2017-11-15—Публикация

2016-04-01—Подача