Изобретение относится к производству керамических изделий и может быть использовано в качестве флюсующего компонента в технологии изготовления керамического кирпича.

Известен состав стекло-плавень для керамических масс следующего химического состава, масс.%: SiO2 - 51,50-53,50; Fe2O3 - 4,12-4,28; Al2O3 - 11,51-11,97; TiO2 - 0,45-0,47; CaO - 11,85-12,30; MgO - 2,72-2,82; Na2O - 13,03-16,26; К2О - 1,57-1,63 [авторское свидетельство №1715722, опубл. 29.02.92]. Недостаток указанного состава - варка сырьевой шихты при высокой температуре - 1280°С с последующем измельчением на шаровой мельнице до остатка на сите №0063 3-4%. Эти операции значительно удорожают себестоимость плавня.

В качестве прототипа может служить плавень, состоящий из следующих компонентов, масс.%: песок кварцевый - 19-36, сода кальцинированная - 31-42, ваграночный шлак - 22-50, бура (в виде добавки свыше 100%) - 2-5 (патент №2087441, опубл. 20.08.1997). Недостатком прототипа является энергоемкость процесса варки фритты из указанных компонентов, которая осуществляется при температуре 1450-1500°С, и необходимость последующего тонкого помола.

Задача изобретения - разработка состава недорогого и эффективного плавня для изготовления высококачественных керамических материалов, например лицевого и рядового керамического кирпича, с использованием отходов металлургической промышленности.

Технический результат - снижение ресурсо- и энергоемкости обжига изделий строительной керамики путем интенсификации процессов спекания и фазообразования с применением эффективного плавня, полученного на основе техногенного сырья. При проектировании состава шлакового плавня учитывалось комплексное устранение негативных свойств низкосортного глинистого сырья и получение керамических изделий, например кирпича, имеющих ярко выраженный желтый (бежевый) цвет черепка и обладающих высокими прочностными показателями, повышенной морозостойкостью и низкими воздушной усадкой и водопоглощением.

Сущность изобретения состоит в том, что шлаковый плавень содержит отходы металлургического производства - сталеплавильный шлак Ростовского электрометаллургического завода и алюминиевый солевой шлак завода Alcoa Металлург Рус, которые характеризуются следующими химическими составами, масс.%: сталеплавильный шлак - SiO2 - 40,48; Fe2O3 - 4,43; Al2O3 - 1,00; TiO2 - 0,94; CaO - 44,80; MgO - 3,80; Na2O - 0,61; п.п.п. - 3,70; алюминиевый солевой шлак - Al2O3 - 26,80; SiO2 - 8,62; MgO - 21,04; KCl+NaCl - 38,21; пр. оксиды - 0,31; Al - 3,42%; п.п.п. - 1,60, а также дополнительно включает углекислый барий при следующем соотношении компонентов, масс.%: сталеплавильный шлак - 70-80, алюминиевый солевой шлак - 19,5-30, углекислый барий - 0-0,5.

В зависимости от вида изделия (рядовая или лицевая керамика) процентное содержание компонентов может варьироваться.

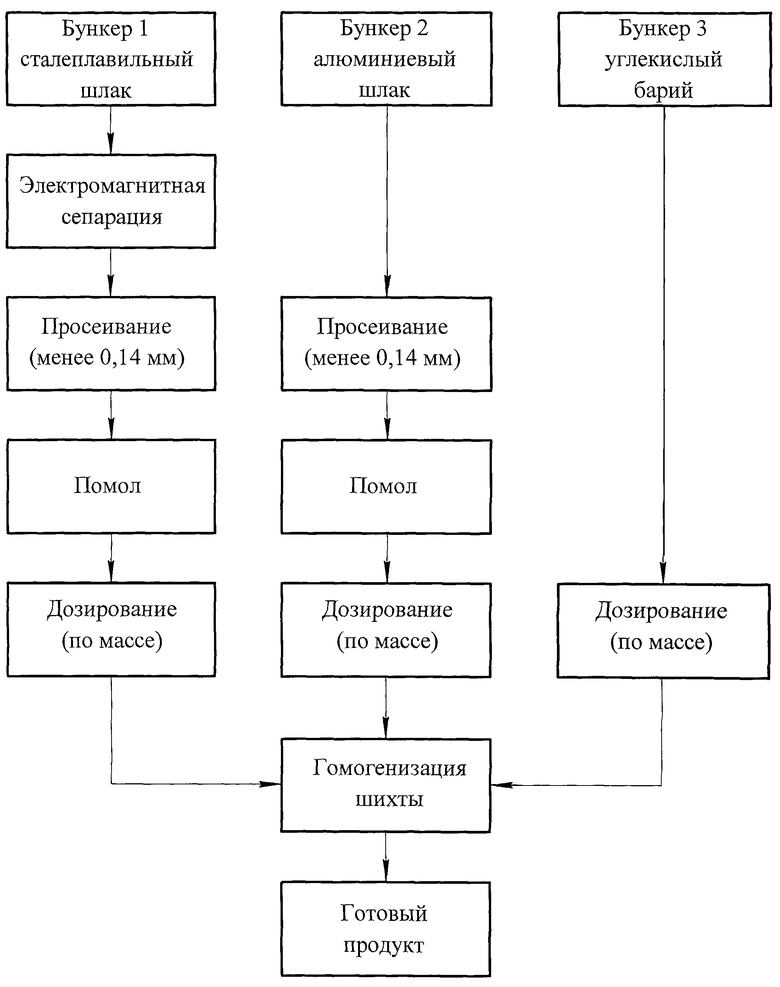

Последовательность операций по изготовлению шлакового плавня приведена на фигуре. Сталеплавильный и алюминиевый солевой шлаки, углекислый барий хранятся в бункерах. Далее сталеплавильный шлак проходит электромагнитную сепарацию, которая позволяет извлечь из него включения металла. Алюминиевый солевой и сталеплавильный шлаки подвергаются просеиванию для выделения зерен менее 0,14 мм. Более крупные зерна шлаков подвергаются дополнительному тонкому помолу, после чего с помощью весовых дозаторов производится дозирование компонентов плавня в соответствии с установленным соотношением. После этого компоненты перемешиваются для достижения высокой степени гомогенизации состава шлакового плавня. Готовый продукт поступает в бункер запаса.

Вследствие того, что входящие в состав плавня шлаки характеризуются сформированным в результате высокотемпературной обработки фазовым составом, наличием высокого содержания хлоридов и фторидов щелочных и щелочноземельных металлов и преобладанием в гранулометрическом составе частиц размера менее 0,14 мм, отсутствует необходимость его варки при повышенной температуре и последующего дробления. Этим достигается ресурсо- и энергосбережение. После смешивания компонентов шлаковый плавень вводится в керамические массы в виде порошка.

Отсутствие энергоемких затрат на обжиг сырьевых материалов, из которых состоит плавень, и применение производственных отходов существенно удешевляет технологию строительной керамики. Применение предлагаемого шлакового плавня позволяет реализовать аспекты ресурсо- и энергосбережения при производстве высококачественных изделий. Вместе с этим происходит решение актуальной экологической проблемы - рециклинга металлургических шлаков.

Большое содержание в химическом составе сталеплавильного шлака СаО способствует активному осветлению черепка вследствие твердофазовых реакций при обжиге, протекающих с образованием новых светлоокрашенных фаз типа анортита, волластонита, пироксена, в которые в результате изоморфных замещений входят ионы железа по схеме Fe+3↔Al+3; фторид кальция, содержащийся в качестве примеси, интенсифицирует образование жидкой фазы. При этом происходит нейтрализация окрашивающего действия железосодержащих фаз, придающих керамическому черепку традиционный кирпичный цвет.

Хлориды щелочных металлов, входящие в состав алюминиевого солевого шлака, оказывают минерализующее действие на процессы спекания керамического черепка, в значительной степени увеличивая содержание стеклофазы в обожженном изделии. Углекислый барий вводится дополнительно в состав шлакового плавня только при использовании его в технологии лицевого кирпича, для устранения высолов ввиду высокого содержания сульфатных соединений в низкосортном глинистом сырье.

Примеры

Для выявления флюсующего действия шлакового плавня и эффективности его применения в грубозернистых керамических массах изготавливали лицевой и рядовой керамический кирпич.

В качестве глинистого сырья используется суглинок Власовского месторождения и шихта из тугоплавких глин Владимировского месторождения ВКС-2. В качестве отощителя в базовых составах использовался песок Владимировского месторождения.

Применялись составы шлакового плавня, приведенные в таблице 1.

Для получения изделий из разработанной керамической массы применялась традиционная технология производства кирпича. Керамическую массу готовили пластическим способом. Формование осуществлялось пластическим методом при формовочной влажности 22%. Отформованный кирпич высушивался до остаточной влажности 6%. Высушенный кирпич без применения шлакового плавня (составы №1.0 и 2.0 по таблице 2) обжигали при температуре 1000°С, с применением ШП-Р и ШП-Л - при 950°С.

В таблице 2 в качестве примеров приведены составы керамических масс, в таблице 3 - физико-механические, эксплуатационные и эстетико-потребительские свойства керамического кирпича, полученного из указанных масс.

Эффективность предлагаемого плавня шлакового при использовании его в производстве керамического кирпича подтверждается данными табл.3. Для составов с применением ШП-Р водопоглощение снижается на 3,2%, механическая прочность на сжатие увеличивается на 36%, на изгиб - в 2,5 раза, морозостойкость повышается на 18 циклов по сравнению с базовым вариантом (№1.0). Для составов с применением ШП-Л водопоглощение снижается на 3,1%, механическая прочность на сжатие увеличивается на 32%, на изгиб - в 2,6 раза, морозостойкость повышается на 24 циклов по сравнению с базовым вариантом (№2.0). При этом температура обжига изделий со шлаковым плавнем снижается на 50°С относительно температуры обжига базовых составов. Таким образом, ввод шлакового плавня в керамические массы для производства как рядового, так и лицевого кирпича позволяет интенсифицировать процесс спекания керамической матрицы при более низкой температуре, что в итоге приводит к снижению энергоемкости обжига изделий и удешевлению готовой продукции и повышению ее качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2010 |

|

RU2448926C1 |

| ТОНКОКЕРАМИЧЕСКАЯ КАМЕННАЯ МАССА | 2005 |

|

RU2293715C2 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО РЯДОВОГО КИРПИЧА | 2017 |

|

RU2646292C1 |

| Керамическая масса | 2017 |

|

RU2664288C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЛИНКЕРНОГО КИРПИЧА | 2014 |

|

RU2549641C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2024 |

|

RU2823970C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2417196C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА | 2021 |

|

RU2758052C1 |

Изобретение относится к производству керамических изделий и может быть использовано в технологии изготовления керамического кирпича в качестве флюсующего компонента. Техническим результатом изобретения является повышение прочности и морозостойкости, снижение воздушной усадки и водопоглощения изделий. Шлаковый плавень для грубозернистых керамических масс включает углекислый барий, сталеплавильный шлак Ростовского электрометаллургического завода и алюминиевый солевой шлак завода Alcoa Металлург Рус, которые характеризуются следующими химическими составами, мас.%: сталеплавильный шлак - SiO2 - 40,48; Fe2O3 - 4,43; Al2O3 - 1,00; TiO2 - 0,94; СаО - 44,80; MgO - 3,80; Na2O - 0,61; п.п.п. - 3,70; алюминиевый солевой шлак - Al2O3 - 26,80; SiO2 - 8,62; MgO - 21,04; KCl+NaCl - 38,21; пр. оксиды - 0,31; Al - 3,42; п.п.п.- 1,60, при следующем соотношении компонентов, мас.%: сталеплавильный шлак - 70-80; алюминиевый солевой шлак - 19,5-30; углекислый барий - 0-0,5. 3 табл., 1 ил.

Шлаковый плавень для грубозернистых керамических масс, включающий отходы металлургического производства, отличающийся тем, что в качестве отходов содержит сталеплавильный шлак Ростовского электрометаллургического завода и алюминиевый солевой шлак завода Alcoa Металлург Рус, которые характеризуются следующими химическими составами, мас.%: сталеплавильный шлак - SiO2 40,48; Fe2O3 4,43; Al2O3 1,00; TiO2 0,94; СаО 44,80; MgO 3,80; Na2O 0,61; п.п.п. 3,70; алюминиевый солевой шлак - Al2O3 26,80; SiO2 8,62; MgO 21,04; KCl+NaCl 38,21; пр. оксиды 0,31; Al 3,42; п.п.п. 1,60, а также дополнительно включает углекислый барий при следующем соотношении компонентов, мас.%:

| ПЛАВЕНЬ | 1994 |

|

RU2087441C1 |

| Плавень для изготовления керамических изделий | 1976 |

|

SU617436A1 |

| Стекло-плавень для керамических масс | 1988 |

|

SU1715722A1 |

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| Прибор для пунктирования | 1928 |

|

SU18633A1 |

Авторы

Даты

2013-04-10—Публикация

2011-08-12—Подача