Изобретение относится к промышленности строительных материалов и может быть использовано заводами ячеистого бетона при изготовлении изделий по литьевой технологии,

Целью изобретения является улучшение структуры газобетона, повышение его прочности и долговечности.

Приготовление гоазобетонной смеси осуществляют в два этапа: сначала перемешивают сырьевые компоненты (за исключе- нием алюминиевой суспензии) с интенсивностью 300-400 мин втечение времени загрузки материалов и перемещения смесителя к месту формования, а затем перемешивание смеси с алюминиевой суспензией осуществляют с интенсивностью 700-800 об/мин в течение 1-1,5 мин или 60-90 с, что обеспечивает гомогенность смеси, повышение прочности газобетона, экономию электроэнер ии. Время перемешивания смеси после введения в нее газо- образователя становится постоянным, не зависящим от продолжительности перемещения смесителя от места его загрузки к

кассете или форме, в итоге повышается качество структуры газобетона, снижается расход газообразователя и появляется возможность снижения коэффициента вариации бетона по прочности и плотности, а также расхода цемента.

Алюминиевую суспензию (газообразо- ватель) помещают в специальную емкость, установленную на газобетоносмесителе, что позволяет стабилизировать процесс приготовления газобетонной смеси по времени независимо отудаленности места формования, что также повышает регулярность и качество структуры газобетона и его долговечность.

Осуществление загрузки смесителя на малых оборотах вращения турбины позволит избежать ее поломки в случае чрезмерно интенсивного выпуска из дозаторов сухих компонентов (иемента молотой извести), что в свою очередь повысит надежность работы газобетоносмесителя.

Кроме того, при использовании способа исключаются потери газобетонной смеси в случаях непредвиденных задержек смесиГ

L

GO

w

теля на пути движения к кассете или форме и невозможности его опорожнения до начала вспучивания смеси (при внезапном отключении электропитания, поломке механизма передвижения смесителя, неподго- товленности формы и др.), что повышает надежность работы газобетоносмесителя.

Способ осуществляется следующим образом.

В дозировочном отделении в корпус газобетоносмесителя через отверстие в крышке загружают все компоненты бетонной смеси за исключением алюминиевой суспензии (газообразователя, при этом перемешивающая турбина работает с малой интенсивностью вращения (300-400 об/мин). Необходимую на один замес порцию суспензии газообразователя заливают в установленную на крышке емкость, снабженную клапанным устройством, состоящим из тра- версы с направляющей, трубы с отверстиями в нижней части для барботажа суспензии газообразователя и укрепленной на ней сферической пробки из упругого материала (например, резины). К трубе шлангом подве- ден сжатый воздух, а траверса может перемещаться в вертикальном направлении пневмоцилиндром. В системе подачи сжатого воздуха установлены пневмораспреде- лители с электромагнитным приводом, один для подачи воздуха в пневмоцилиндры, а второй - в трубу для барботажа, управляемые дистанционно с пульта.

Загруженный смеситель с работающей намалыхоборотахтурбиной(300-400об/мин) и подачей сжатого воздуха в емкость для барботажа алюминиевой суспензии перемещается на самоходной тележке к подготовленной кассете или форме. При подходе к ней (за 1-1,5 мин) с пульта управления включают большую интенсивность вращения турбины 3 (700-800 об/мин). Одновременно включается клапанное устройство, при этом траверса с трубой и пробкой поднимаются пневмоцилиндром, открывается отверстие в дне емкости и суспензия сливается в емкость корпуса газобетоносмесителя, после чего подача сжатого воздуха в трубу отключается, а пневмоцилиндр закрывает сливное отверстие в дне емкости.

После кратковременного (1-1,5 мин) интенсивного перемешивания (700-800 об/мин) готовую газобетонную смесь выливают в кассету или форму за время не более 2 мин. Затем привод турбины отключается и сме- ситель возвращается к месту загрузки в дозировочное отделение.

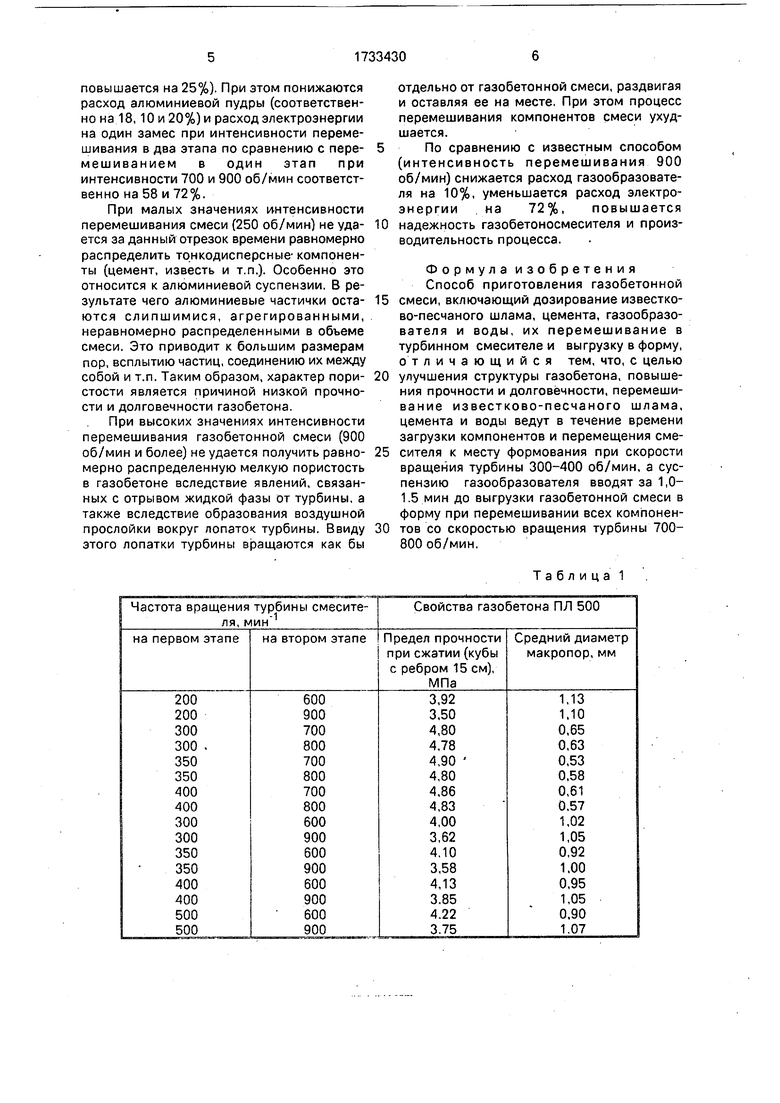

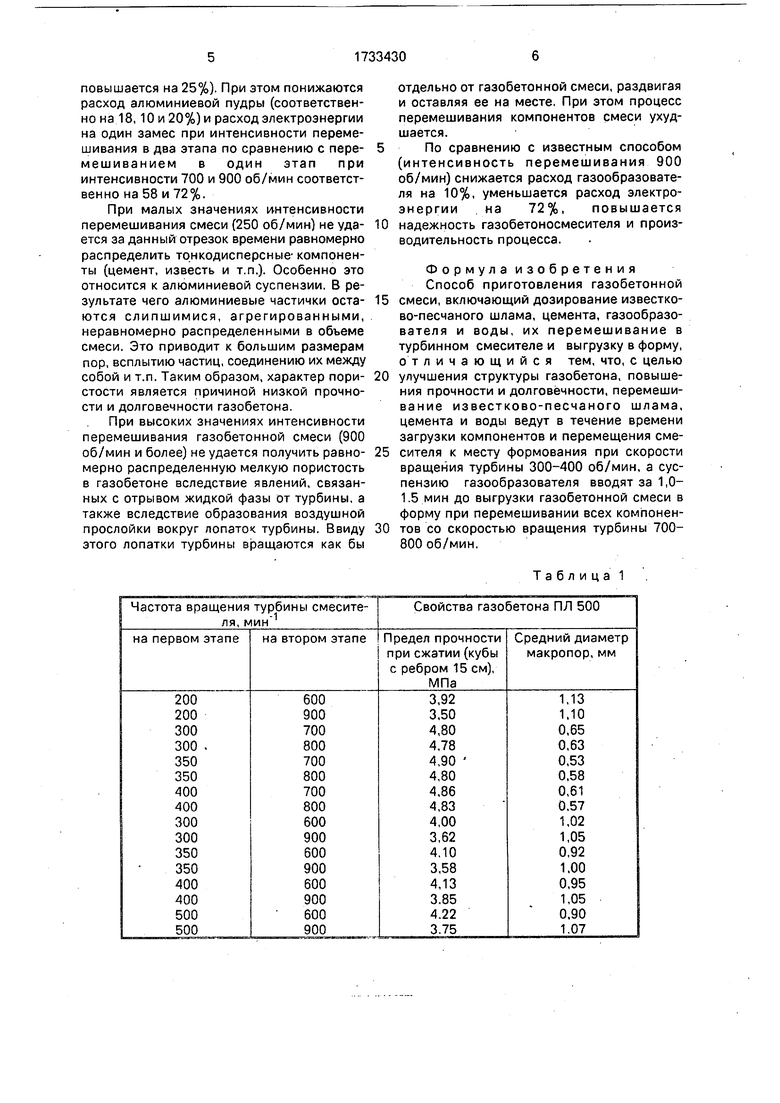

Пример 1. Изготавливают газобетон плотностью 500 кг/м в закрытой кассете. Газобетонную смесь готовят в

турбинном смесителе в два этапа с различной интенсивностью перемешивания в течение 4,5 мин до введения алюминиевой суспензии и 1,5 мин после ее введения в бетонную смесь. Тепловую обработку осуществляют при 95°С по режиму 1,5+3,5+ест.охл.(ч), После распулабки образцы запаривают в автоклаве при избыточном давлении 0,8 МПа по режиму 1,5+5+1 (ч). Результаты испытаний образцов - кубов с ребром 15 см и влажностью 10% по определению оптимальных скоростей вращения турбины смесителя на первом и втором этапе приведены в табл. 1.

Таким образом, способ двухэтапного приготовления газобетонной смеси в газобетоносмесителе турбинного типа с интенсивностью перемешивания на первом этапе 300-400 об/мин и на втором этапе 700-800 об/мин обеспечивает получение наиболее оптимальной структуры газобетона с более мелкими макропорами (средний диаметр макропор 0,52-0,65 мм), высокими показателями прочности (4,78-4,90 МПа) и долговечности (морозостойкость - 100 циклов).

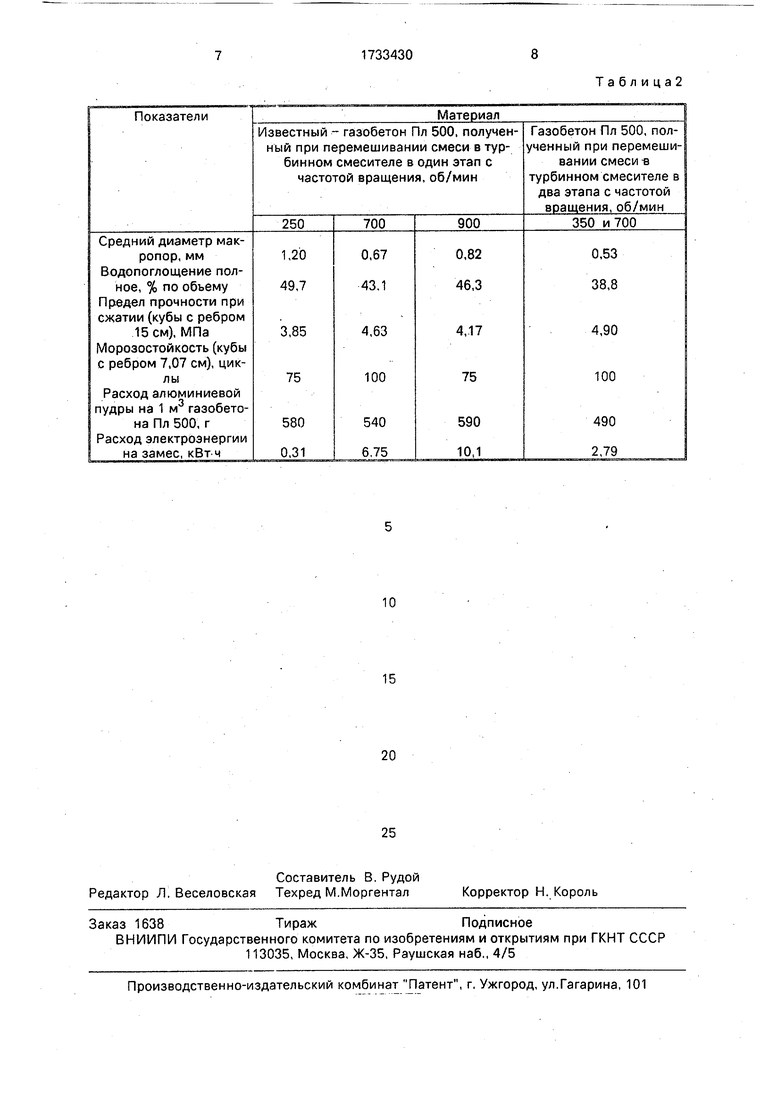

Пример 2. Для получения сравнительных данных по способу-прототипу и предлагаемому способу изготавливают газобетон плотностью 500 кг/м в лабораторной закрытой кассете. Газобетонную смесь готовят в турбинном смесителе (типа миксер), допускающем варьирование интенсивоно- сти перемешивания от 200 до 1000 об/мин. Причем перемешивание ведут в один этап по прототипу и в два этапа по предлагаемому способу. Перемешивание смеси ведут в течение 4,5 мин до введения алюминиевой суспензии и 1,5 мин после введения в бетонную смесь (всего б мин), Тепловую обработку осуществляют при температуре 95°С по режиму, ч: 1,5+3,5+ест.охл.). После распалубки образцы запаривают в автоклаве при избыточном давлении 0,8 МПа по режиму, ч: 1,5+1,5+1). Результаты испытаний образцов-кубов с ребром 15 см и влажностью 10%.

Данные приведены в табл. 2,

Как видно из табл. 2, при интенсивности перемешивания в два этапа (соответственно при 350 и 700 об/мин) по сравнению с перемешиванием в один этап при меньшей (250 или 700 об/мин) и большей интенсивности (900 об/мин) улучшается регулярность структуры (уменьшается средний диаметр макропор соответственно на 64,21 и 35%), повышается прочность газобетона соответственно на 27,6 и 17%, его долговечность (водопоглощение понижается соответственно на 22, 10 и 16% и морозостойкость

повышается на 25%). При этом понижаются расход алюминиевой пудры (соответственно на 18,10 и 20%) и расход электроэнергии на один замес при интенсивности перемешивания в два этапа по сравнению с пере- мешиванием в один этап при интенсивности 700 и 900 об/мин соответственно на 58 и 72%.

При малых значениях интенсивности перемешивания смеси (250 об/мин) не уда- ется за данный отрезок времени равномерно распределить тонкодисперсные- компоненты (цемент, известь и т.п.). Особенно это относится к алюминиевой суспензии. В результате чего алюминиевые частички оста- ются слипшимися, агрегированными, неравномерно распределенными в объеме смеси. Это приводит к большим размерам пор, всплытию частиц, соединению их между собой и т.п. Таким образом, характер пори- стости является причиной низкой прочности и долговечности газобетона.

При высоких значениях интенсивности перемешивания газобетонной смеси (900 об/мин и более) не удается получить равно- мерно распределенную мелкую пористость в газобетоне вследствие явлений, связанных с отрывом жидкой фазы от турбины, а также вследствие образования воздушной прослойки вокруг лопаток турбины. Ввиду этого лопатки турбины вращаются как бы

отдельно от газобетонной смеси, раздвигая и оставляя ее на месте. При этом процесс перемешивания компонентов смеси ухудшается.

По сравнению с известным способом (интенсивность перемешивания 900 об/мин) снижается расход газообразовате- ля на 10%, уменьшается расход электроэнергии на 72%, повышается надежность газобетоносмесителя и производительность процесса.

Формула изобретения Способ приготовления газобетонной смеси, включающий дозирование известко- во-песчаного шлама, цемента, газообразо- вателя и воды, их перемешивание в турбинном смесителе и выгрузку в форму, отличающийся тем, что, с целью улучшения структуры газобетона, повышения прочности и долговечности, перемешивание известково-песчаного шлама, цемента и воды ведут в течение времени загрузки компонентов и перемещения смесителя к месту формования при скорости вращения турбины 300-400 об/мин, а суспензию газообразователя вводят за 1,0- 1.5 мин до выгрузки газобетонной смеси в форму при перемешивании всех компонентов со скоростью вращения турбины 700- 800 об/мин,

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННОЙ СМЕСИ | 2001 |

|

RU2206545C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ В ВИДЕ КАМНЕЙ ИЛИ БЛОКОВ ИЗ ГАЗОБЕТОННОЙ СМЕСИ | 1993 |

|

RU2045501C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОНА С МИНИМАЛЬНОЙ СРЕДНЕЙ ПЛОТНОСТЬЮ НА ОСНОВЕ ВЫСОКОКАЛЬЦИЕВОЙ ЗОЛЫ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2000 |

|

RU2197449C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА И СПОСОБ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2253567C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОБЕТОННОЙ СМЕСИ | 1999 |

|

RU2162069C1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| Способ изготовления безобжигового пористого заполнителя | 1988 |

|

SU1507751A1 |

| ШЛАКОЩЕЛОЧНОЙ ЯЧЕИСТЫЙ БЕТОН | 1996 |

|

RU2123484C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

Назначение, область промышленности строительных материалов при приготовлении изделий из ячеистого бетона по литьевой технологии. Сущность изобретения: сначала перемешивают известково-песча- ный шлам, цемент и воду в течение времени загрузки компонентов и перемещают к месту формования при скорости вращения турбин 300-400 об/мин, а суспензию газообразователя вводят за 1,0-1,5 мин до выгрузки газобетонной смеси в форму при перемешивании всех компонентов со скоростью вращения турбины 700-800 об/мин 2 табл.

| Ломунов К.Ф., Податлев В.П | |||

| Кассетный способ производства газотурбинных панелей | |||

| М.: Стройиздат, 1977, с.67-71. |

Авторы

Даты

1992-05-15—Публикация

1989-11-21—Подача