Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и может быть использовано для производства мелющих тел.

Для изготовления мелющих тел, например катаных шаров, применяют углеродистую сталь с содержанием до 0,6% углерода и до 0,4% кремния, легированную 0,4-2,0% марганца, или сталь Р-65, содержащую,%: углерод 0,7-0,82; марганец 0,7-1,06; кремний 0,26-0,40.

Недостатками шаров, изготавливаемых из этих сталей, являются низкие ударная прочность и износостойкость, а также повышенная раскаливаемость шаров, что удорожает их производство и приводит к значительному расходу мелющих шаров в процессе их эксплуатации.

Наиболее близка к предлагаемой сталь, используемая при производстве помольных тел, состава, %: углерод 0,52-0,75; кремний

0,85-1,2; марганец 0,8-1,7; алюминий 0,06- 0,05; титан 0,01-0,06; железо остальное.

Недостатками известной стали являются низкие ударная прочность и износостойкость, повышенная раскалываемость, что снижает рентабельность производства и удорожает производство шаров.

Цель изобретения - повышение ударной прочности и износостойкости, снижение раскалываемости мелющих шаров при удешевлении их производства.

Поставленная цель достигается тем, что в сталь дополнительно вводят один элемент из группы, содержащей ниобий и церий, при следующем соотношении компонентов, мас.%:

ё

00

со

4

о ел

Углерод Марганец Кремний Алюминий

0,50-0,85 0,7-1,5 0,8-1,5 0,002-0,06

Один элемент из группы, содержащей ниобий, церий 0,0002-0,05 ЖелезоОстальное

В стали присутствуют примесные эле- менты: никель, хром и медь (не более 0,3% каждого), которые не контролируются, а также сера и фосфор в количестве до 0,05% каждого.

Сущность изобретения состоит в том, что введение в сталь в указанных количествах одного элемента из группы, содержащей ниобий и церий, при заданном содержании углерода, марганца, кремния и алюминия обеспечивает повышение удар- ной прочности и износостойкости, снижает раскалываемость и удельный расход шаров при эксплуатации вследствие интенсивного образования сложнолегированных карбидов, измельчения зерна, очищения границ аустенитн-ых зерен от вредных примесей, увеличения протяженности мартенситной и полумартенситной зоны, а также вследствие формирования по сечению шаров многослойной микроструктуры с оптимальными свойствами.

Нижний предел содержания углерода (0,5%) принят исходя из необходимости обеспечения заданной минимальной прока- ливаемости и твердости при термообработ- ке шаров, а верхний (0,85%) определяется технологической пластичностью при их прокатке, которая снижается до опасных пределов при увеличении содержания углерода сверх указанной нормы, а также оптимиза- цией раскалываемое™ при эксплуатации шаров.

Ограничения по содержанию кремния обусловлены его влиянием на прокаливае- мость и величину ликвационной неоднород- ности: при содержании меньше 0,8% кремний практически не оказывает влияния на прокаливаемость, а при содержании более 1,5% проявляется его отрицательное влияние на ликвационную неоднородность.

Пределы содержания марганца определены исходя из его влияния на прокаливаемость и размер аустенитного зерна: при содержании менее 0,7% марганец не оказывает влияния на прокйлизаемость, а при со- держании более 1,5% он увеличивает склонность стали к росту аустенитного зерна.

Нижний предел содержания алюминия (0,002%) обусловлен получением необходи- мой раскисленности и началом положительного влияния алюминия на измельчения зерна стали, а при значении 0,06% начинает проявляться отрицательное влияние алюминия на качество поверхности слитков

вследствие снижения жидкотекучести стали.

При содержании ниобия и церия в количестве 0,0002 % они способствуют образова- нию сложнолегированных карбидов, воздействующих положительно на измельчение аустенитного зерна и очищающих их границы от вредных примесей (фосфора, серы и др.), а также увеличивающих ударную прочность и размер зоны повышенной твердости. Увеличение содержания этих элемен- тов свыше 0,05% экономически неоправдано и нецелесообразно из-за их отрицательного влияния на жидкотекучесть стали и на качество поверхности шаров, а также их раскалываемость.

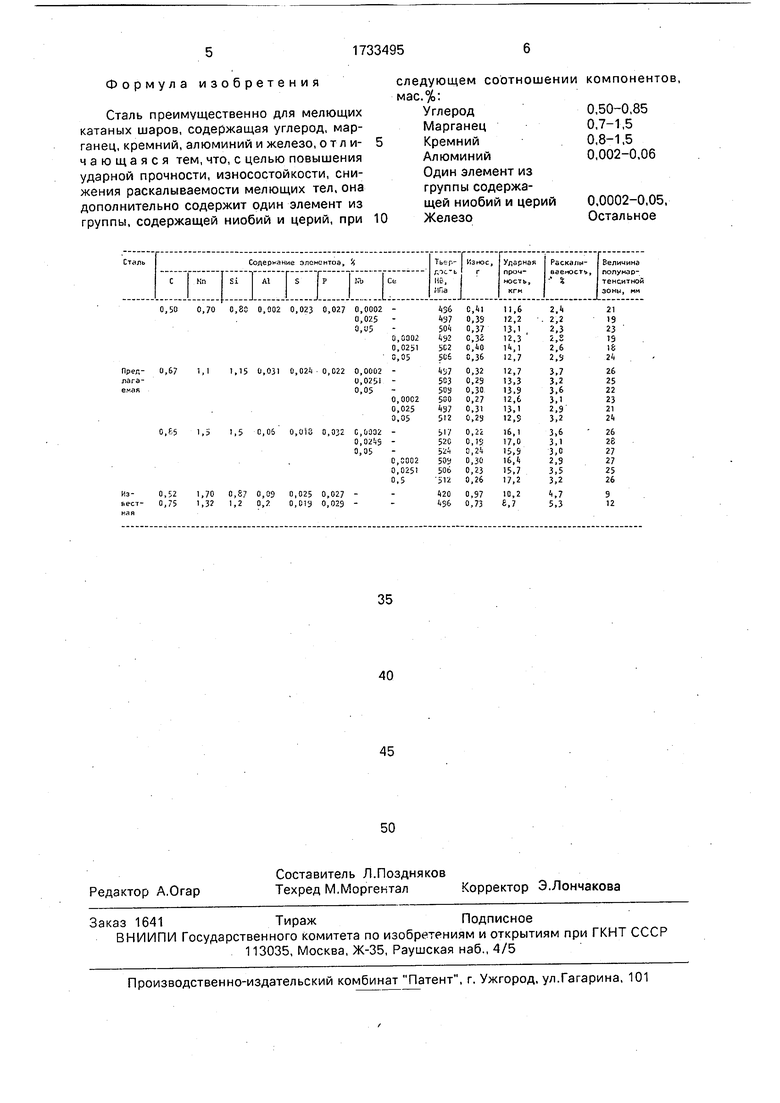

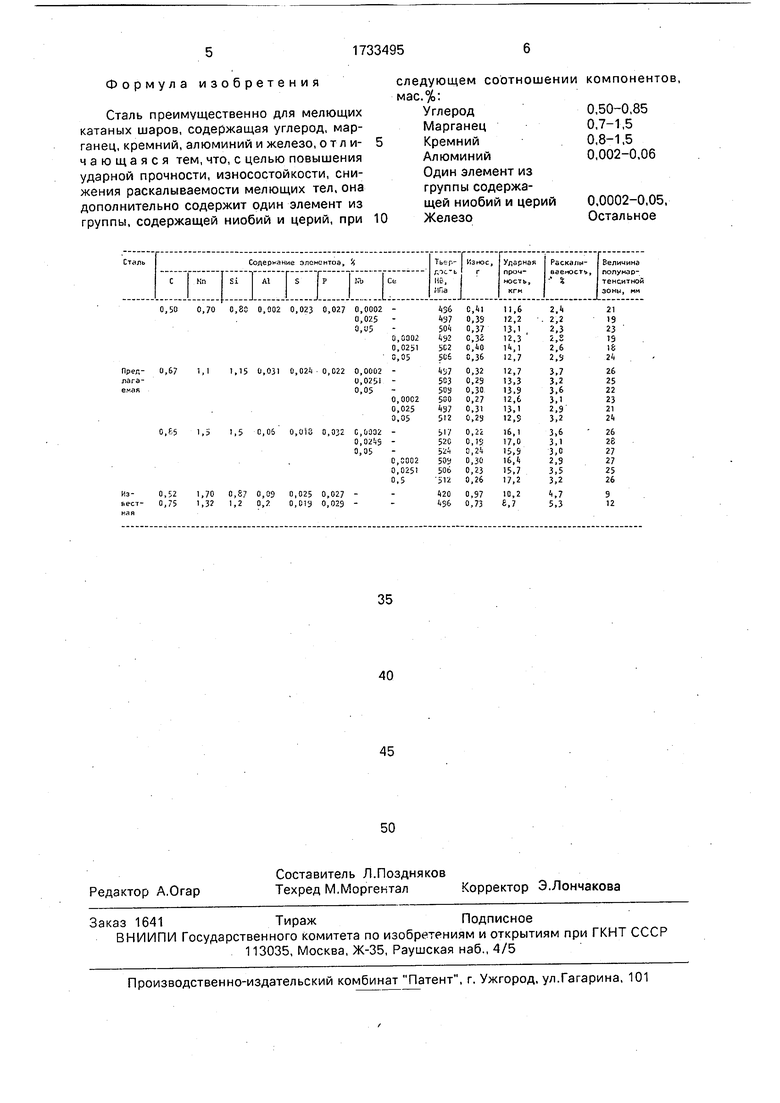

Было выплавлено пять плавок предлагаемой стали и две известной, которые прокатывали на шары диаметром 120 мм, а затем от температуры конца прокатки 930-960°С подвергали упрочняющей обработке в камерном устройстве и в закалочном баке по известной схеме.

Определяли твердость, размер полумартенситной зоны, износ по потере веса при абразивном износе, раскалываемость, которую оценивали по количеству расколотых шаров после работы мельницы в течение 1 мес от общего количества загруженных шаров, и ударную прочность, определяемую по значениям работы разрушения, полученной при ударном растяжении цилиндрических образцов на маятниковом копре МК-30.

Химический состав опытных плавок и результаты сопоставительных испытаний приведены в таблице.

Анализ данных таблицы показывает, что сталь предлагаемого состава обладает по сравнению с известной сталью повышенной на 100-200 НВ твердостью, более высокой износостойкостью и ударной прочностью, пониженной раскалываемостью, а также значительно большей полумартенситной зоной, что обеспечивает снижение удельного расхода шаров при измельчении особот- вердых рудных материалов.

При этом вследствие уменьшения рас- калываемости шаров как при термообработке, как и в процессе эксплуатации удешевляется производство мелющих шаров.

Сталь предлагаемого состава может выплавляться в мартеновских печах и в конвертерах. Легирование осуществляется путем введения силикомарганца и ферросилиция в плавильный агрегат и алюминия и лигатуры РЗМ в ковш.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 2009 |

|

RU2415194C1 |

| СТАЛЬ | 2009 |

|

RU2425168C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

Изобретение относится к металлургии, в частности к стали для производства термически упрочненных с прокатного нагрева мелющих катаных шаров. Целью изобретения является повышение ударной прочности, износостойкости, снижение раскалываемости мелющих тел. Это достигается дополнительным легированием одним элементом из группы, содержащей ниобий и церий, при следующем соотношении компонентов, мас.%: углерод 0,5-0,85; марганец 0,7-1,5; кремний 0,8-1,5; алюминий 0,002-0,06, указанный элемент 0,0002- 0,05; железо остальное.

| Сталь | 1988 |

|

SU1497262A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1989-07-07—Подача