СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочная сталь | 1989 |

|

SU1650762A1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Сплав на основе никеля | 1989 |

|

SU1659511A1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| КОРРОЗИОННО-СТОЙКАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2005 |

|

RU2296177C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ С РАВНООСНОЙ СТРУКТУРОЙ ИНТЕГРАЛЬНЫХ КОЛЕС И РАБОЧИХ ЛОПАТОК | 2015 |

|

RU2585148C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

Изобретение относится к металлургии, в частности к жаропрочной стали, и может быть использовано для изготовления выпускных клапанов, работающих в автомобильных и тракторных дизелях при температурах до 800°С в среде продуктов сгорания низкосортного дизельного топлива с содержанием серы до 2%. Цель изобретения - повышение коррозионной стойкости и длительной прочности при воздействии продуктов сгорания низкосортного дизельного топлива. Сталь дополнительно содержит редкоземельные металлы при следующем соотношении компонентов, мас.%: углерод 0,45-0,65; хром 18,0-22,0; марганец 9,0- 12,0; кремний 0,1-1,0; молибден 0,5-1,5; ниобий 0,5-2,0; азот 0,3-0,6; цирконий 0,01-0,3; редкоземельные металлы 0,01- 0,1 - железо остальное. 2 табл.

Изобретение относится к металлургии, в частности к производству жаропрочных сталей, используемых для изготовления выпускных клапанов, работающих в автомобильных и тракторных дизелях при температурах до 800°С в среде продуктов сгорания низкосортного дизельного топлива с содержанием серы до 2%.

Известны стали, предназначенные для эксплуатации под нагрузкой при повышенной температуре в среде продуктов сгорания жидкого, твердого и газообразного топлива, в том числе сталь 55Х20Г9АН4, сталь X50CrMnNV 219, сталь EV8, сталь BS 970352 S 54.

Указанные материалы обладают пониженной коррозионной стойкостью, неудовлетворительными механическими свойствами при комнатной и эксплуатационных температурах для выпускных клапанов.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является жаропрочная сталь, имеющая следующий химический состав, мас.%:

Углерод Хром Марганец Никель Азот

Молибден Ниобий Ванадий Цирконий Железо при условии выполнения

0,50-0,60 20,0-24,0 8,0-11,0 1,0-3,0 0,30-0,60 0,5-1,5 0,5-1,5 0,5-1,5 0,05-0,20 Остальное соотношений

VI Сл)

OJ

ч со

молибден + ванадий + ниобий хром

0,10-0,20;

углерод + азот 0,9-1,1.

Кремний может присутствовать в составе в качестве примеси до 0,8%. Однако эта сталь имеет недостаточную длительную прочность при температурах до 800°С и пониженную коррозионную стойкость в продуктах сгорания низкосортового дизельного топлива с содержанием серы до 2%.

Цель изобретения - с повышением коррозионной стойкости и длительной прочности при воздействии на сталь продуктов сгорания низкосортного дизельного топлива с содержанием серы до 2%.

Поставленная цель достигается тем, что жаропрочная сталь, содержащая углерод, хром, марганец, кремний, молибден, ниобий, азот, цирконий и железо, дополнительно содержит РЗМ при рациональном выборе соотношения других легирующих элементов.

Повышение коррозионной стойкости достигается благодаря образованию тугоплавких соединений РЗМ, образующих барьер на границе слоя продуктов коррозии и затрудняющих протекание диффузионных процессов. При этом происходит очистка границ зерен от легкоплавких соединений типа Na2Mo04, снижается уровень межкри- сталлитного разрушения, что, в свою очередь, повышает длительную прочность.

Рациональный выбор соотношения легирующих элементов связан с отсутствием в предлагаемой стали никеля и ванадия, играющих ведущую роль в активизации коррозионных процессов в условиях эксплуатации в связи с образованием соединений и эвтектик на базе сульфидов никеля NiS и NisSa, а также пятиокиси ванадия VaOs. Отсутствие в составе предлагаемой стали никеля и ванадия удешевляет металл, упрощает технологию его получения и значительно снижает в сравнении с известной сталью как вероятность образования легкоплавких соединений,так и скорость коррозии.

Пример. Сталь предлагаемого состава выплавляли в индукционной печи емкостью 40 кг.

Заливку производили в металлические изложнецы, слитки проковывали на заготовки, а затем в прутки f/ 16 мм для изготовления образцов.

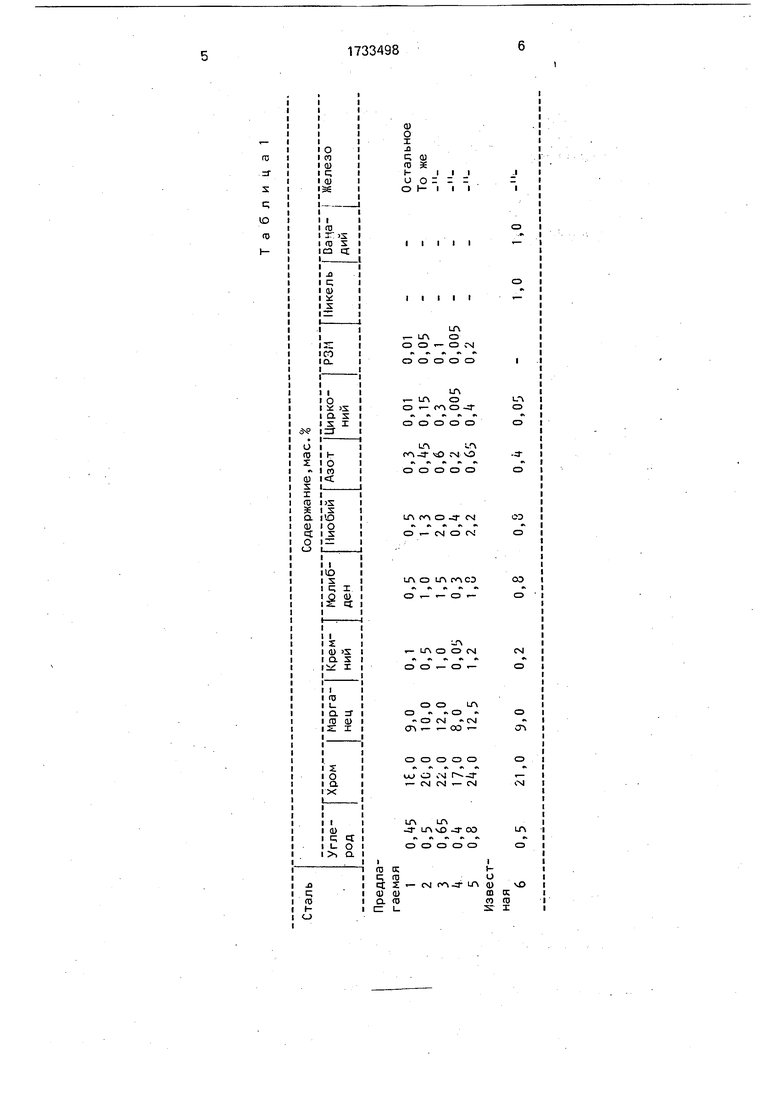

В табл.1 приведеныы составы плавок предлагаемой стали (1-3) с различным содержанием легирующих элементов предлагаемых в пределах, предлагаемой стали с запредельным содержанием компонентов (4 и 5), а также известной стали.

В табл.2 приведены результаты испытаний образцов из сталей составов 1-6 в синтетических средах, имитирующих осадок продуктов сгорания низкосортного дизельного топлива. Термическую обработку образцов проводили по режиму: нагрев до

1180+ 10°С, 30 мин, вода с последующим старением 740 + 10°С, 12 ч, воздух.

Длительную прочность определяли на образцах по ГОСТ 10145-81. На образцы через каждые 100 ч наносили синтетическую

смолу состава, %: СаО 5; VaOs 25; РезОз 10; №2504; МдО 1,0; Сг20з 5.

Определение коррозионной стойкости проводили на образцах диаметром 5 мм, длиной 25 мм тигельным способом в среде

90% V20s и 10% N32S04, термоциклирова- ние - с выдержкой 45 мин при 800°С. Результаты подсчитывали как среднее из 3 циклов для 10 образцов каждой плавки. Жаропрочная сталь предлагаемого состава обеспечивает повышение ресурса выпускаемых клапанов автомобильных и тракторных дизельных двигателей до 12 - 14 тыс ч.

Формула изобретения

Жаропрочная сталь, содержащая углерод, хром, марганец, кремний, молибден, ниобий, азот, цирконий и железо, отличающаяся тем, что, с целью повышения коррозионной стойкости и длительной прочности при воздействии продуктов сгорания низкосортного дизельного топлива, она дополнительно содержит редкоземельные ме- таллы при следующем соотношении компонентов, мас.%:

Углерод0,45-0,65

Хром18,0-22,0

Марганец9,0-12,0

Кремний0,1-1,0

Молибден0,5-1,5

Ниобий0,5-2,0

Азот0.3-0,6

Цирконий0,01-0,3

Редкоземельные металлы0,01-0,1

ЖелезоОстальное

ная

0,5

21,0 9,0

-j ы со

.с to оэ

0,2

0,8

0,4 0,05

1,0 1,0

О)

Таблица 2

| Жаропрочная сталь | 1989 |

|

SU1650762A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1990-03-28—Подача