СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| СОЕДИНЕНИЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2232312C2 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2480661C2 |

| Устройство для разрушения монолитных объектов | 1983 |

|

SU1153061A1 |

| СПОСОБ И УСТРОЙСТВО ЗАТЯЖКИ И ОСЛАБЛЕНИЯ ВЫСОКОНАГРУЖЕННОГО РЕЗЬБОВОГО СОЕДИНЕНИЯ | 2013 |

|

RU2533705C1 |

| Устройство для соединения законцовок трубопровода | 2023 |

|

RU2824695C1 |

| СПОСОБ ЗАДАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ В ОБРАЗЦАХ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА ТН-1 | 2021 |

|

RU2792037C1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА TH-1 | 2010 |

|

RU2451106C2 |

| Соединение законцовок труб из композиционных волокнистых материалов с металлическими деталями и способ его реализации | 2017 |

|

RU2669114C1 |

Использование: в машиностроении, в частности в космической технике для соединения элементов стержневых конструкций в условиях открытого космоса. Сущность изобретения: втулка из пластичного материала размещена во втулке из материала с эффектом памяти формы. Между втулками установлен электронагревательный элемент и изолирующие трубчатые прокладки. Нагревательный элемент нагревает наружную и внутреннюю втулки. При температуре мар- тенситного превращения наружная втулка сжимается, обжимая внутреннюю втулку, а последняя обжимает соединяемые детали. 3 ил.

Изобретение относится к машиностроению, в частности к космической технике, и может быть использовано для соединения элементов конструкции, например трубопроводов, стержневых конструкций в условиях открытого космоса.

Известны устройства для соединения элементов конструкции, в которых используются втулки, изготовленные из материала, обладающего эффектом памяти формы (ЭПФ), например ТН-1, ТН-1К и др. Для образования соединения перед установкой на соединяемые элементы втулки из материала с ЭПФ деформируют, увеличивая их диаметр в пределах 7 - 10%. После установки на соединяемые элементы конструкции втулки нагревают до температуры мартен- ситного превращения (для ТН-1 130° С). Стремясь восстановить свою первоначальную форму, втулка обжимает соединяемые элементы конструкции, создавая напряжения, величина которых обратно пропорциональна степени восстановления формы.

Однако после остывания втулки напряжения в материале исчезают и сжимающие усилия на соединяемые элементы конструкции стремятся к нулю. Поэтому между втулкой из материала с ЭПФ и соединяемыми элементами конструкции устанавливают втулку из пластичного материала, которая, деформируясь под действием наружной втулки обеспечивает прочное неразъемное соединение.

В известных устройствах для соединения элементов конструкции нагрев втулки из материала с ЭПФ осуществляют с помощью автономного нагревательного прибора. Это является существенным недостатком, так как такие нагревательные приборы не могут быть универсальными, обладают низким КПД, их монтаж для обеспечения равномерного нагрева втулок долх|СО СО

XI со

Јь

жен осуществляться с высокой точностью и поэтому имеет большую трудоемкость.

Наиболее близкой по технической сущности к предлагаемой является муфта для соединения трубопроводов, предложенная фирмой Roychem Corporation. Муфта состоит из двух посаженных одна в другую втулок. Наружная гладкая цилиндрическая втулка изготовлена из материала с ЭПФ, внутренняя - из пластичного металла. После нагрева до температуры мартенситного превращения материала наружная втулка обжимает внутреннюю, имеющую две пары кольцевых зубцов, которые в зоне контакта с трубопроводами сминаются, образуя прочное герметичное соединение.

Основными недостатками известного устройства являются высокая трудоемкость и энергоемкость образования соединения. В ряде случаев, например при выполнении большого количества соединений в условиях открытого космоса, ограничение энерго- потребления и времени выполнения операции имеет первостепенное значение, Высокая трудоемкость операции обуславливается необходимостью точного взаимного расположения муфты и нагревательного прибора, который должен обеспечивать равномерный нагрев втулки из материала с ЭПФ. В случае неравномерного нагрева возможен недогрев или перегрев части втулки, что повлечет ее коробление и образование некачественного соединения. Так как нагрев муфты осуществляется через наружную поверхность муфты, то на повышение ее температуры расходуется 50 - 60% энергии, потребляемой нагревательным прибором. Остальная часть энергии тратится на нагрев элементов самого нагревательного прибора и окружающей среды.

Цель изобретения - снижение трудоемкости и энергоемкости процесса соединения деталей.

Поставленная цель достигается тем, что устройство для стыкового соединения стержневых деталей снабжено электронагревательным элементом, установленным между втулками и двумя изолирующими трубчатыми прокладками, одна из которых беззазорно установлена между внутренней втулкой и электронагревательным элементом, а другая - беззазорно между нагревательным элементом и наружной втулкой.

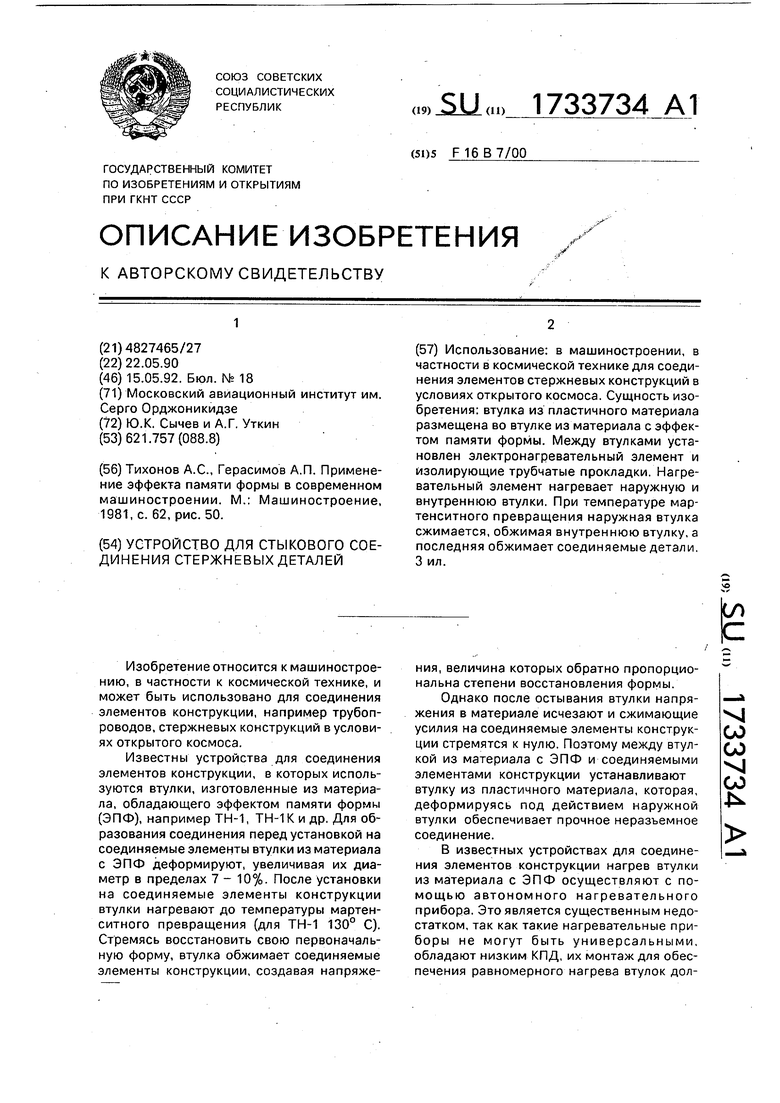

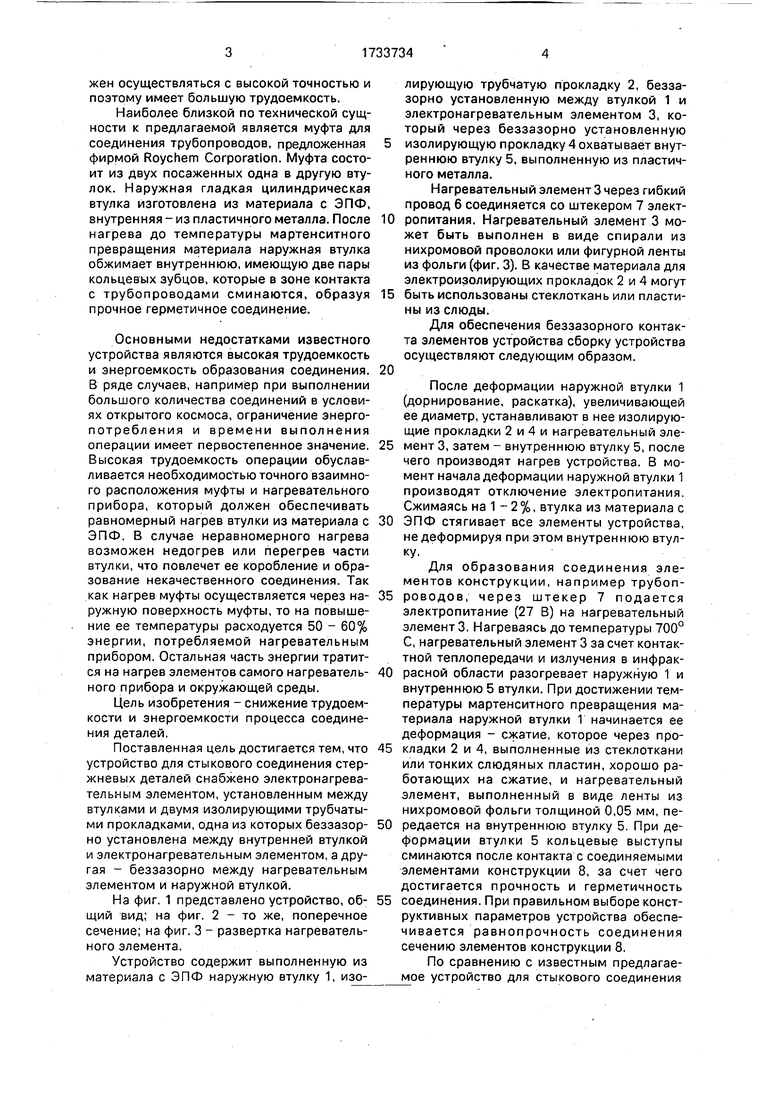

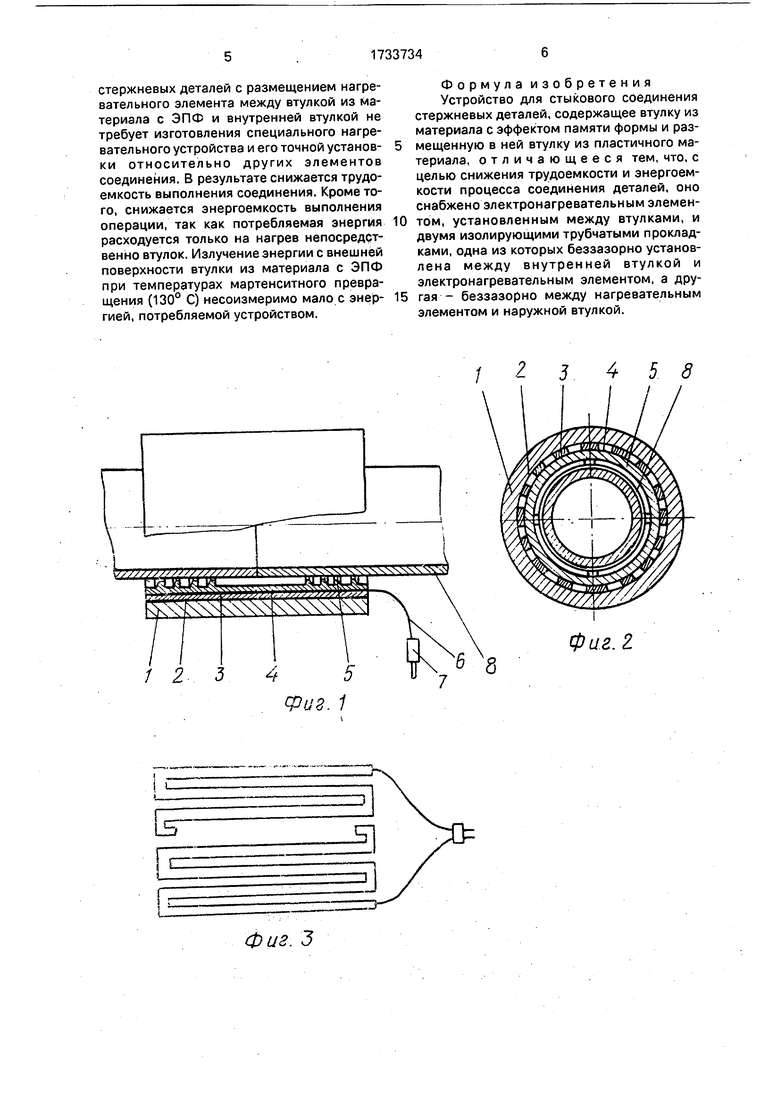

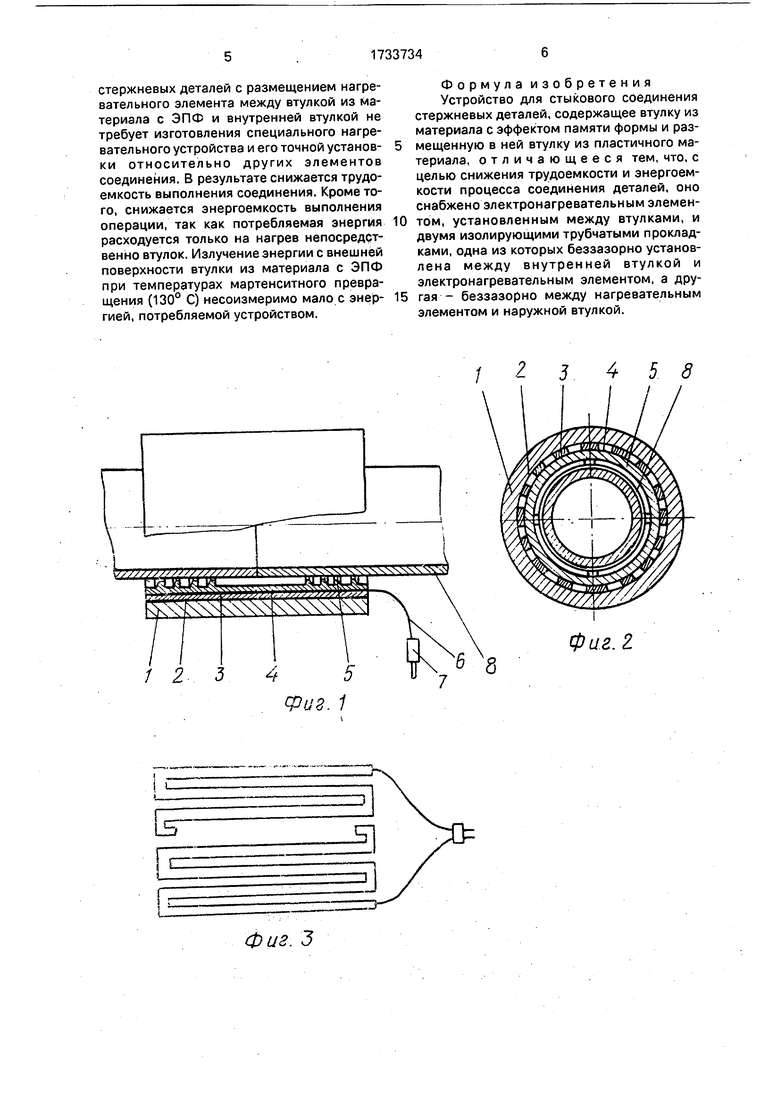

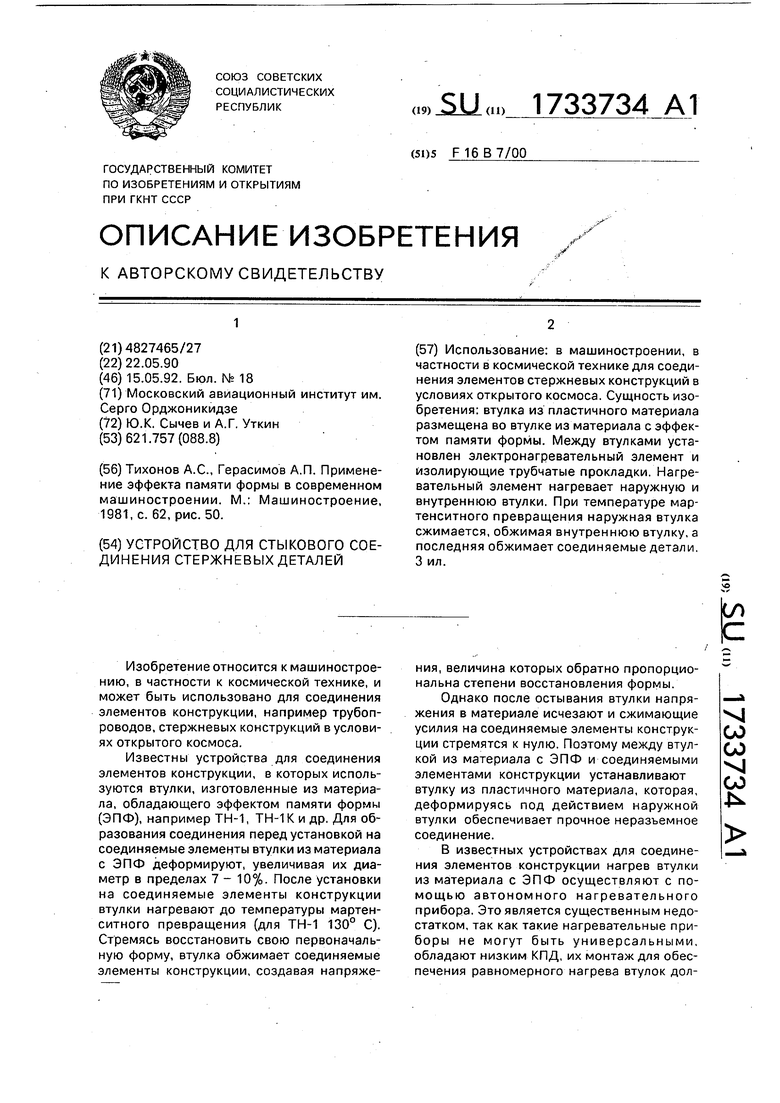

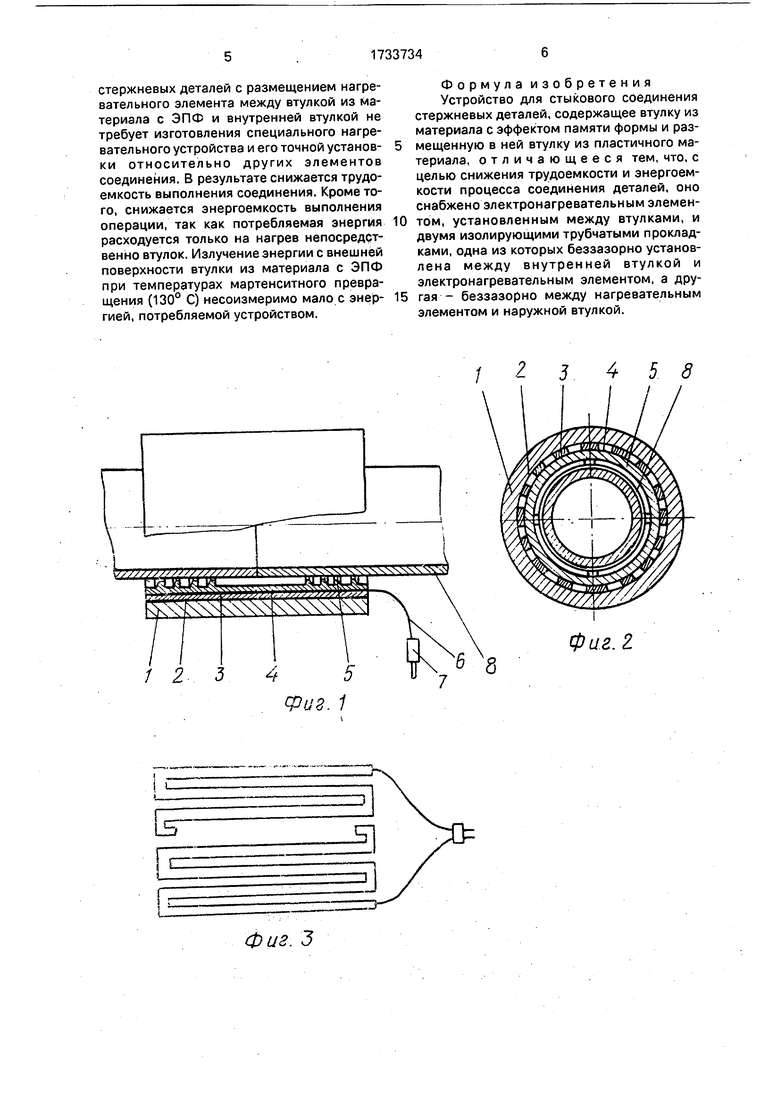

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, поперечное сечение; на фиг. 3 - развертка нагревательного элемента.

Устройство содержит выполненную из материала с ЭПФ наружную втулку 1, изолирующую трубчатую прокладку 2, беззазорно установленную между втулкой 1 и электронагревательным элементом 3, который через беззазорно установленную

изолирующую прокладку 4 охватывает внутреннюю втулку 5, выполненную из пластичного металла.

Нагревательный элемент 3 через гибкий провод 6 соединяется со штекером 7 элект0 ропитания. Нагревательный элемент 3 может быть выполнен в виде спирали из нихромовой проволоки или фигурной ленты из фольги (фиг. 3). В качестве материала для электроизолирующих прокладок 2 и 4 могут

5 быть использованы стеклоткань или пластины из слюды.

Для обеспечения беззазорного контакта элементов устройства сборку устройства осуществляют следующим образом.

0

После деформации наружной втулки 1 (дорнирование, раскатка), увеличивающей ее диаметр, устанавливают в нее изолирующие прокладки 2 и 4 и нагревательный эле5 мент 3, затем - внутреннюю втулку 5, после чего производят нагрев устройства. В момент начала деформации наружной втулки 1 производят отключение электропитания. Сжимаясь на 1 - 2 %, втулка из материала с

0 ЭПФ стягивает все элементы устройства, не деформируя при этом внутреннюю втулку.

Для образования соединения элементов конструкции, например трубоп5 роводов, через штекер 7 подается электропитание (27 В) на нагревательный элемент 3. Нагреваясь до температуры 700° С, нагревательный элемент 3 за счет контактной теплопередачи и излучения в инфрак0 расной области разогревает наружную 1 и внутреннюю 5 втулки. При достижении температуры мартенситного превращения материала наружной втулки 1 начинается ее деформация - сжатие, которое через про5 кладки 2 и 4, выполненные из стеклоткани или тонких слюдяных пластин, хорошо работающих на сжатие, и нагревательный элемент, выполненный в виде ленты из нихромовой фольги толщиной 0,05 мм, пе0 редается на внутреннюю втулку 5. При деформации втулки 5 кольцевые выступы сминаются после контакта с соединяемыми элементами конструкции 8, за счет чего достигается прочность и герметичность

5 соединения. При правильном выборе конструктивных параметров устройства обеспечивается равнопрочность соединения сечению элементов конструкции 8.

По сравнению с известным предлагаемое устройство для стыкового соединения

стержневых деталей с размещением нагревательного элемента между втулкой из материала с ЭПФ и внутренней втулкой не требует изготовления специального нагревательного устройства и его точной установки относительно других элементов соединения. В результате снижается трудоемкость выполнения соединения. Кроме того, снижается энергоемкость выполнения операции, так как потребляемая энергия расходуется только на нагрев непосредственно втулок. Излучение энергии с внешней поверхности втулки из материала с ЭПФ при температурах мартенситного превращения (130° С) несоизмеримо мало с энергией, потребляемой устройством.

123 4

0

5

Формула изобретения Устройство для стыкового соединения стержневых деталей, содержащее втулку из материала с эффектом памяти формы и размещенную в ней втулку из пластичного материала, отличающееся тем, что, с целью снижения трудоемкости и энергоемкости процесса соединения деталей, оно снабжено электронагревательным элементом, установленным между втулками, и двумя изолирующими трубчатыми прокладками, одна из которых беззазорно установлена между внутренней втулкой и электронагревательным элементом, а другая - беззазорно между нагревательным элементом и наружной втулкой.

Фаг. 2.

7

| Тихонов А.С., Герасимов А.П | |||

| Применение эффекта памяти формы в современном машиностроении | |||

| М.: Машиностроение, 1981, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1992-05-15—Публикация

1990-05-22—Подача