Изобретение относится к обработке материалов лезвийным инструментом и может быть использовано для оценки режущей способности инструмента с целью контроля и управления технологическим процессом.

Известен способ определения затупления режущей кромки резцов по величине силы, необходимой для раздавливания стандартного образца пленки.

Однако сила нажатия при этом способе не может дать объективной оценки степени затупления инструмента в связи с тем, что прорезание образца пленки инструментом в одном и том же состоянии может быть осуществлено под действием различной нагрузки за счет изменения направления относительного движения и времени взаимодействия, т.е. скорости относительного перемещения. Кроме этого, способ не позволяет оценить изменение параметров режущего лезвия, определяющих состояние инструмента, кроме радиуса округления режущей кромки. Характер взаимодействия инструмента е пленкой, по физическим свойствам существенно отличной от обрабатываемого материала, также не отражает действительного состояния режущего лезвия.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ определения режущей способности лезвия инструмента, заключающийся в приведении эталонного образца в контакт с закрепленным неподвижно инструментом под действием нагрузки и определении режущей способности лезвия с учетом глубины внедрения его в эталонный образец по величине усилия в момент разделения образца.

Способ обеспечивает постоянство на; правления усилия и, как следствие, постоянство „направления относительного движения образца и исследуемого лезвия инструмента, что в некоторой степени дает стабильность результатов измерений.

Однако режущая способность лезвия инструмента не может быть объективно оценена без учета целого ряда факторов, определяющих процесс резания. Одним из важнейших параметров процесса резания.

ч5 Ы 05

определяющих характер взаимодействия инструмента и обрабатываемого материала, является скорость результирующего движения резания Vg, с учетом которой и может быть выполнена оценка режущих свойств инструмента.

Почти все выходные показатели процесса резания зависят от скорости результирующего движения резания Vg. Согласно известному способу скорость взаимодействия образца с лезвием не соответствует ре- альным условиям любой обработки материалов ввиду того, что по мере увеличения нагрузки скорость относительного пе- ремещения изменяется от ноля до некоторой величины, при которой происходит разрушение образца, причем разделение образца, как правило, не соответствует его полному разрезанию, а происходит раньше, чем лезвие переместится на толщину образца, т.е. происходит его опережающее разрушение. В этот момент наблюдается резкое увеличение скорости перемещения до упора при уже разрушенном образце. Момент разрушения образца зависит от свойств и размеров образца, а также от геометрических параметров и состояния режущего лезвия. За счет высокой скорости контакта лезвия и упора под образцом в момент его разрушения возможны дополнительные изменения состояния режущей кромки (затупление) при их соизмеримой твердости. Поэтому при последующем измерении режущих свойств фиксированного участка могут быть получены искаженные результаты.

Кроме скорости перемещения, существенное влияние на характер взаимодействия оказывает направление относительного движения.

Согласно известному способу определяемая величина усилия может иметь различные значения при изменении направления движения образца. В связи с этим достоверность состояния инструмента может быть достигнута при условии имитации результирующего движения резания во взаимодействии режущего лезвия и образца.

Известный способ не предусматривает также учет комплексного критерия затупления инструмента, а может только оценить радиус округления режущей кромки. В качестве критерия затупления инструмента может быть в засивимости от процесса выбран Один из параметров: ширина фаски по задней поверхности, глубина лунки на передней поверхности, радиус округления режущей кромки, угол заострения и т.д. Однако влияние на выходные показатели процесса, в частности качество обработки, оказывает комплексный показатель, учитывающий значение каждого из указанных параметров.

Поэтому в ряде процессов обработки, в

частности при разрезании бумаги, в качестве критерия затупления принимают брак обрезки - смятие бумаги, ее пластическую деформацию, что по известному способу

имеет место ив при нормальном состоянии режущего лезвия за счет вдавливания образца.

Таким образом, известный способ не дает объективной оценки состояния режущего инструмента.

Цель изобретения - повышение точности результатов определения за счет приближения условий испытаний к эксплуатационным.

Поставленная цель достигается тем, что по способу определения режущей способности лезвия инструмента, заключающемуся в приведении эталонного образца в контакт с закрепленным неподвижно инструментом под действием нагрузки и определении режущей способности лезвия с учетом глубины внедрения его в эталонный образец, приведение эталонного образца в контакт с инструментом осуществляют под

действием ударной нагрузки при скорости эталонного образца в начальный момент контакта с инструментом, равной скорости результирующего движения резания и направленной вдоль ее вектора.

Приведение эталонного образца в контакт с инструментом под действием ударной нагрузки дает возможность в начале взаимодействия создать скорость, отличную от ноля, и за счет регулировки усилия обеспечить скорость эталонного образца в начальный момент контакта с инструментом равной скорости результирующего движения резания и направленной вдоль ее вектора, что приближает условия

взаимодействия при испытании к условиям резания в реальном процессе и повышает точность и объективность оценки режущей способности лезвия инструмента. По мере перемещения скорость благодаря возрастанию сопротивления материала уменьшается до нуля, однако часть пути образец перемещается в условиях, близких к реальному процессу.

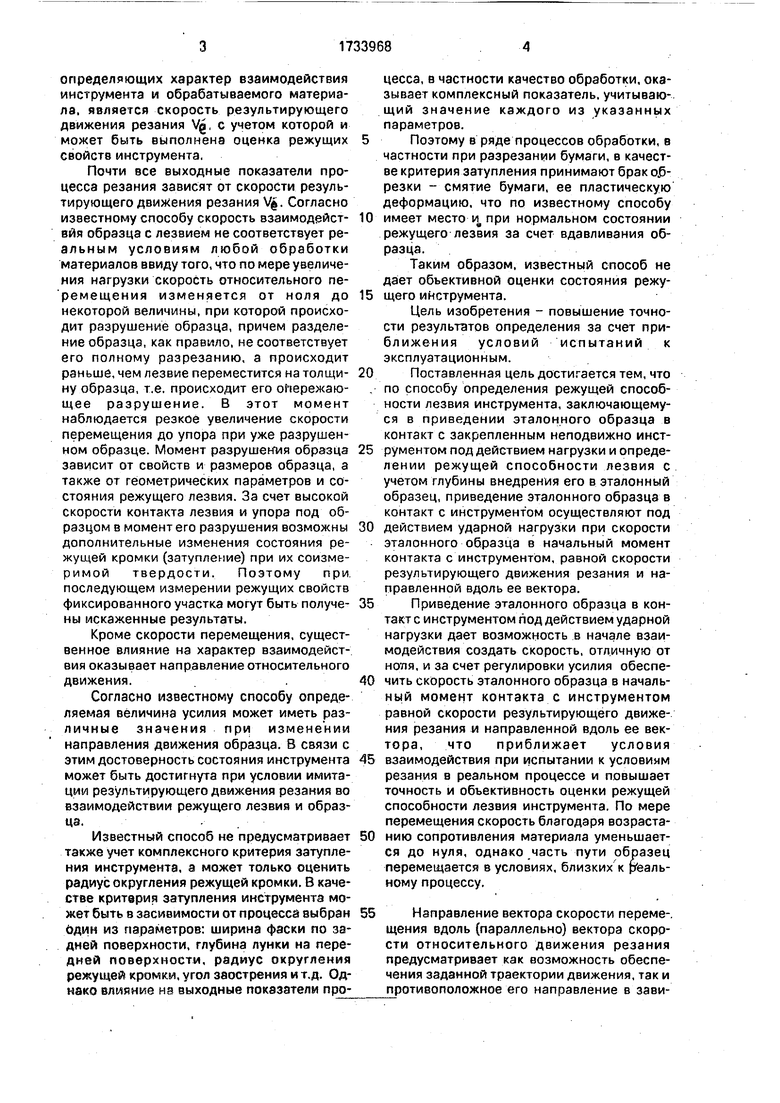

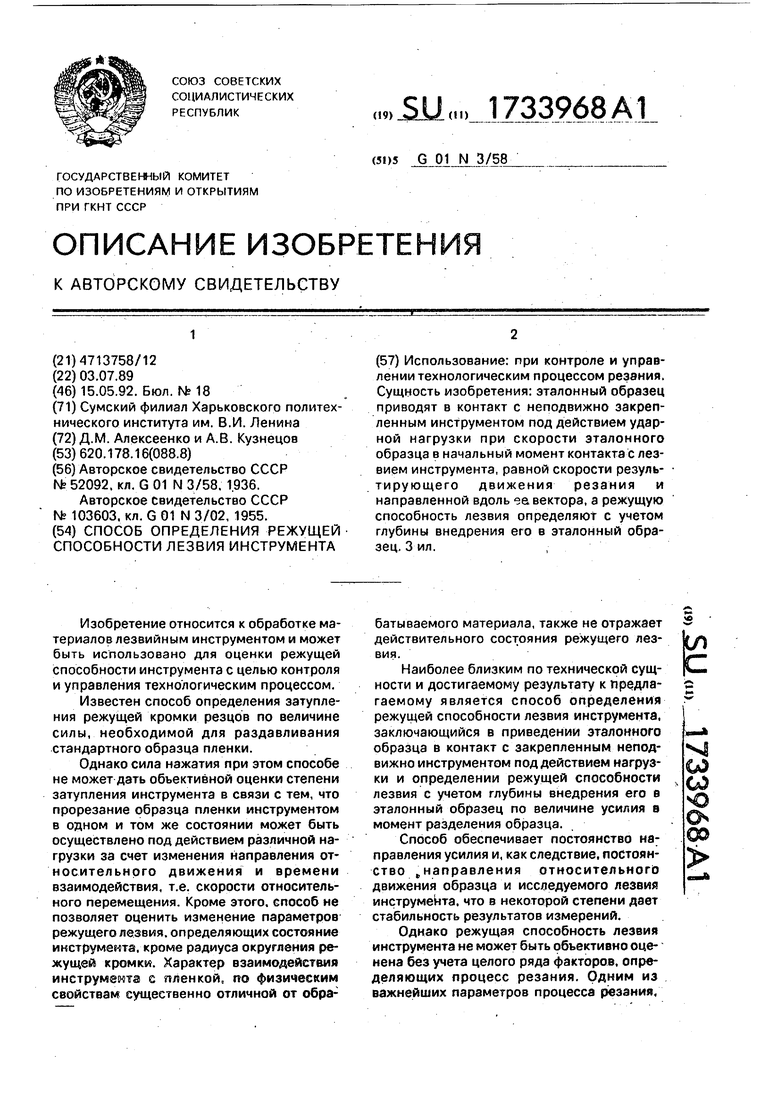

Направление вектора скорости переме-. щения вдоль (параллельно) вектора скорости относительного движения резания предусматривает как возможность обеспечения заданной траектории движения, так и противоположное его направление в зависимости от конкретных эксплуатационных условий.

Реализация предлагаемого способа может быть осуществлена для любого режущего инструмента с учетом кинематики относительного движения (направления) элементов режима резания (скорости результирующего движения) и свойств обрабатываемого материала, причем выбор эталонного материала должен быть произведен с учетом соответствия свойствам обрабатываемого материала, а его толщина превышать величину хода при испытаниях.

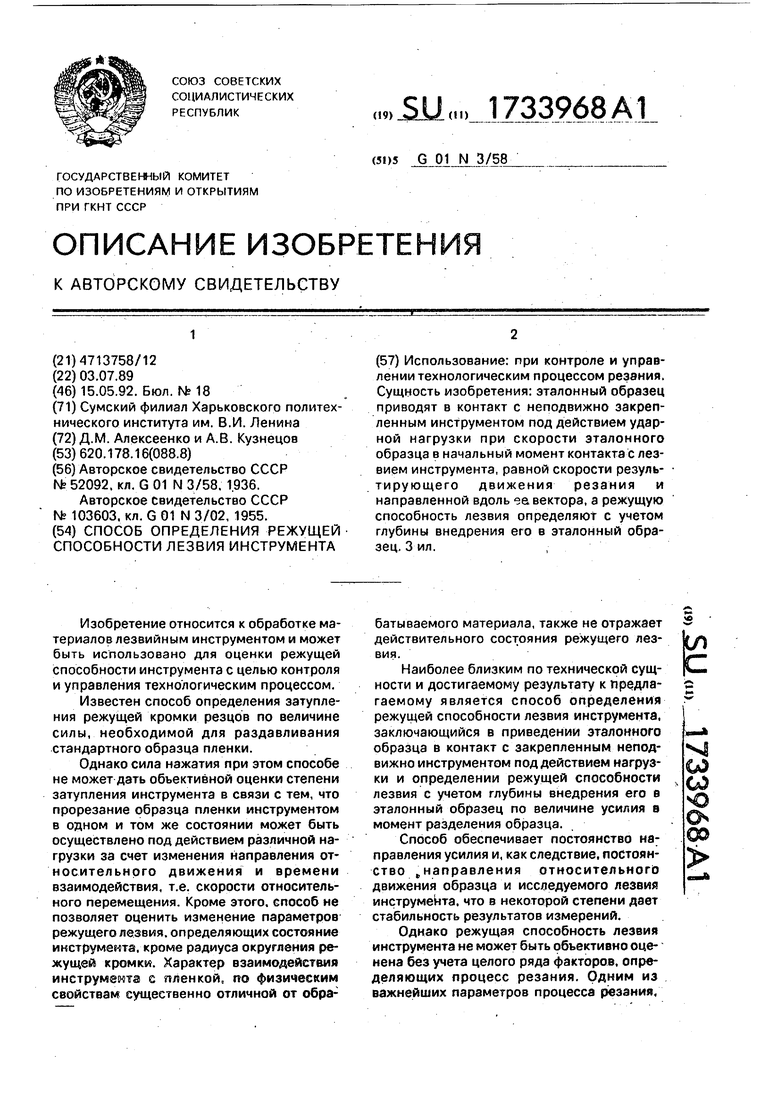

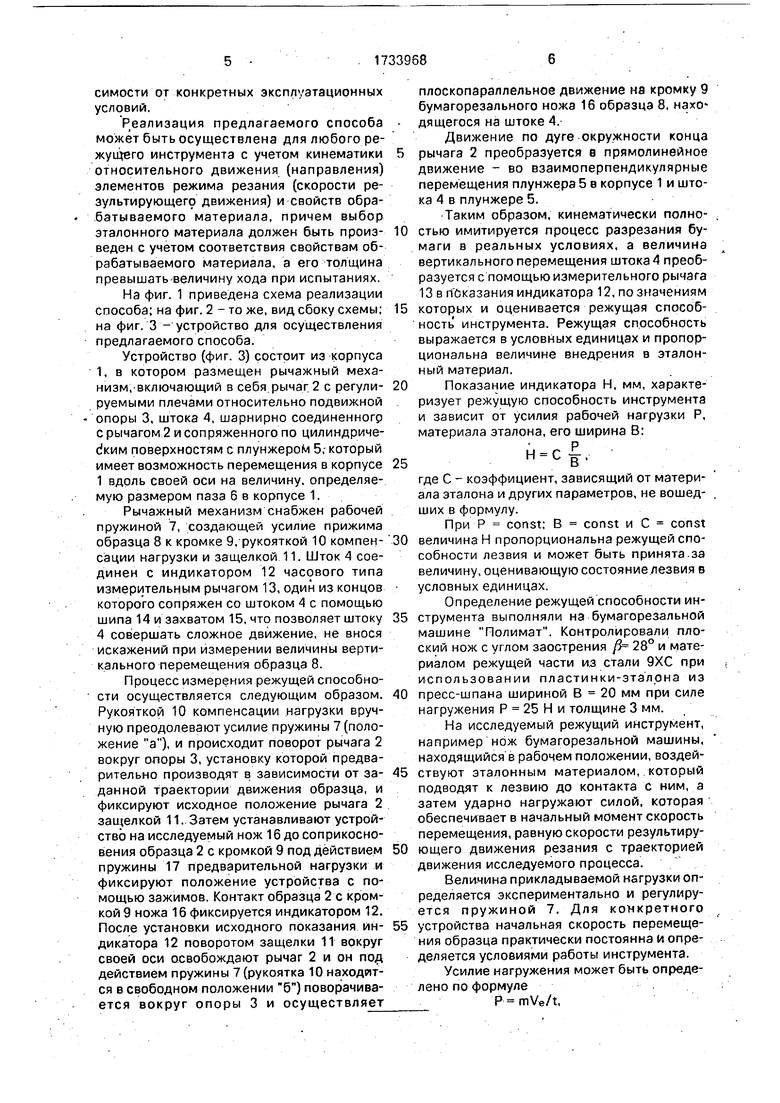

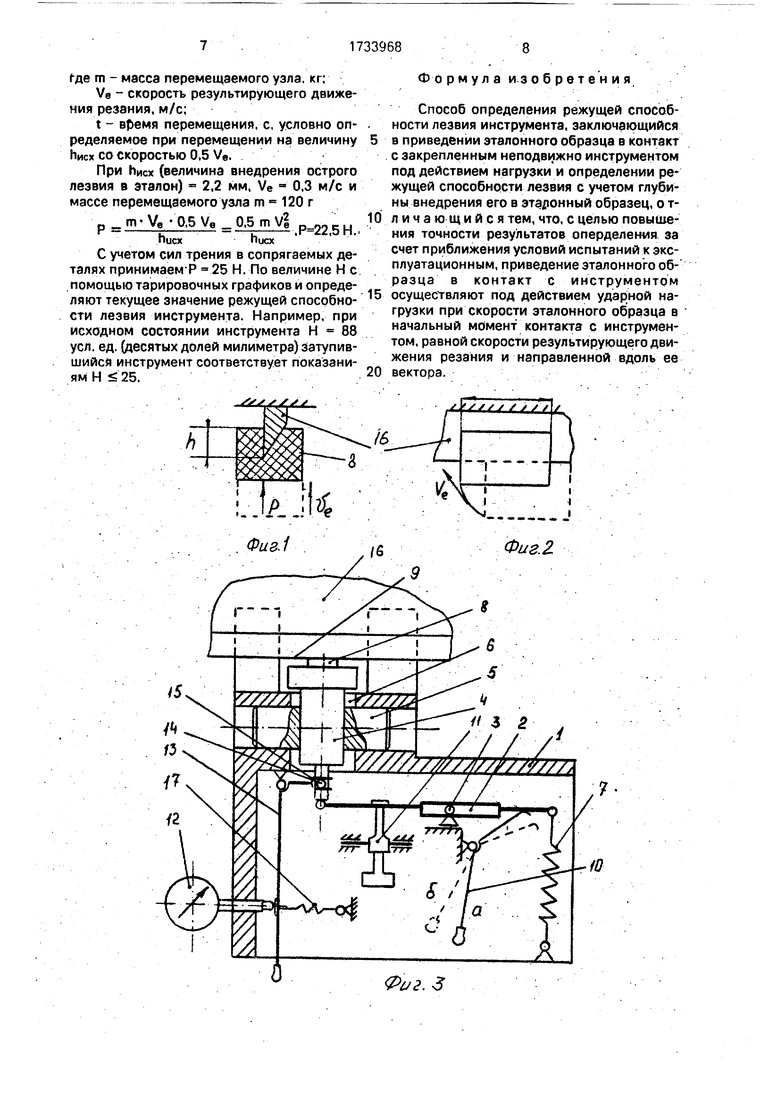

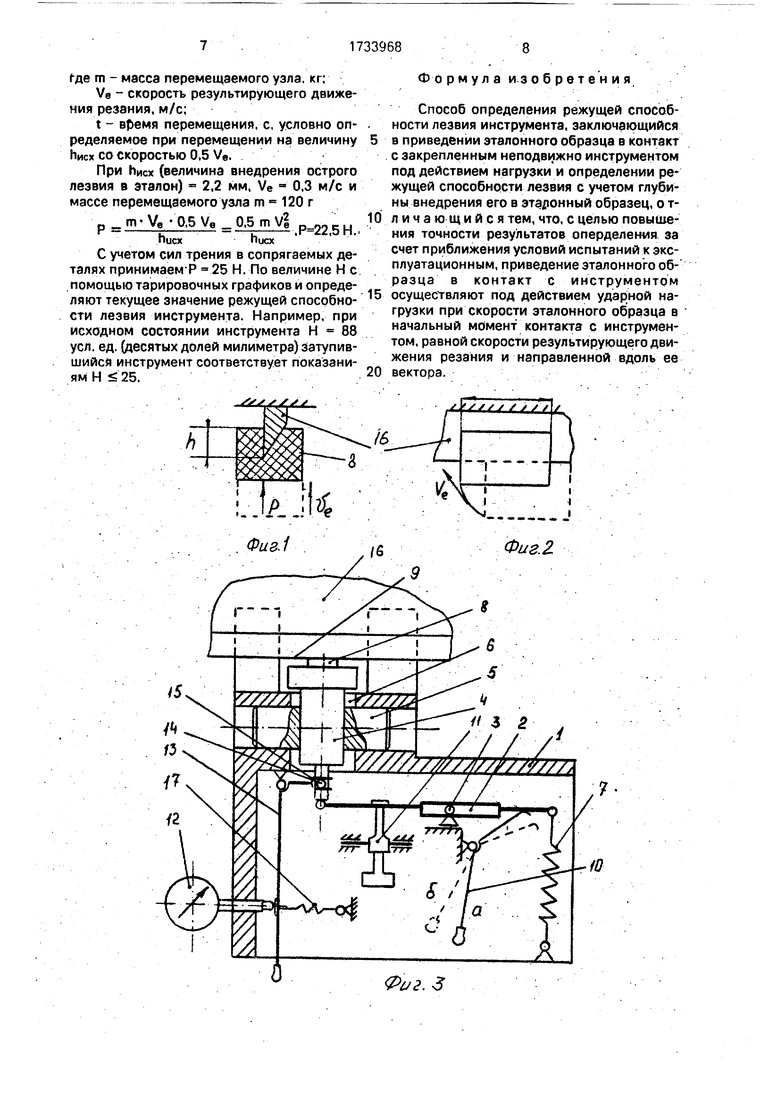

На фиг. 1 приведена схема реализации способа; на фиг. 2 -то же, вид сбоку схемы; на фиг. 3 - устройство для осуществления предлагаемого способа.

Устройство (фиг. 3) состоит из корпуса 1, в котором размещен рычажный механизм, включающий в себя рычаг 2 с регулируемыми плечами относительно подвижной опоры 3, штока 4, шарнирно соединенного с рычагом 2 и сопряженного по цилиндриче- поверхностям с плунжером 5, который имеет возможность перемещения в корпусе 1 вдоль своей оси на величину, определяемую размером паза 6 в корпусе 1.

Рычажный механизм снабжен рабочей пружиной 7, создающей усилие прижима образца 8 к кромке 9, рукояткой 10 компенсации нагрузки и защелкой 11. Шток 4 соединен с индикатором 12 часового типа измерительным рычагом 13, один из концов которого сопряжен со штоком 4 с помощью шипа 14 и захватом 15, что позволяет штоку 4 совершать сложное движение, не внося искажений при измерении величины вертикального перемещения образца 8.

Процесс измерения режущей способности осуществляется следующим образом. Рукояткой 10 компенсации нагрузки вручную преодолевают усилие пружины 7 (положение а), и происходит поворот рычага 2 вокруг опоры 3, установку которой предварительно производят в зависимости от заданной траектории движения образца, и фиксируют исходное положение рычага 2 защелкой 11. Затем устанавливают устройство на исследуемый нож 16 до соприкосновения образца 2 с кромкой 9 под действием пружины 17 предварительной нагрузки и фиксируют положение устройства с помощью зажимов. Контакт образца 2 с кромкой 9 ножа 16 фиксируется индикатором 12. После установки исходного показания индикатора 12 поворотом защелки 11 вокруг своей оси освобождают рычаг 2 и он под действием пружины 7 (рукоятка 10 находится в свободном положении б) поворачивается вокруг опоры 3 и осуществляет

плоскопараллельное движение на кромку 9 бумагорезального ножа 16 образца 8, находящегося на штоке 4.

Движение по дуге окружности конца

рычага 2 преобразуется в прямолинейное движение - во взаимоперпендикулярные перемещения плунжера 5 в корпусе 1 и штока 4 в плунжере 5.

Таким образом, кинематически полно0 стью имитируется процесс разрезания бумаги в реальных условиях, а величина вертикального перемещения штока 4 преобразуется с помощью измерительного рычага 13 в показания индикатора 12, по значениям

5 которых и оценивается режущая способность инструмента. Режущая способность выражается в условных единицах и пропорциональна величине внедрения в эталонный материал.

0 Показание индикатора Н, мм, характеризует режущую способность инструмента и зависит от усилия рабочей нагрузки Р, материала эталона, его ширина В:

25

н-cf.

где С - коэффициент, зависящий от материала эталона и других параметров, не вошедших в формулу.

При Р const; В const и С const

0 величина Н пропорциональна режущей способности лезвия и может быть принята за величину, оценивающую состояние лезвия в условных единицах.

Определение режущей способности ин5 струмента выполняли на бумагорезальной машине Полимат. Контролировали плоский нож с углом заострения / 28° и материалом режущей части из стали 9ХС при использовании пластинки-эталона из

0 пресс-шпана шириной В 20 мм при силе нагружения Р 25 Н и толщине 3 мм.

На исследуемый режущий инструмент, например нож бумагорезальной машины, находящийся в рабочем положении, воздей5 ствуют эталонным материалом, который подводят к лезвию до контакта с ним, а затем ударно нагружают силой, которая обеспечивает в начальный момент скорость перемещения, равную скорости результиру0 ющего движения резания с траекторией движения исследуемого процесса.

Величина прикладываемой нагрузки определяется экспериментально и регулируется пружиной 7. Для конкретного

5 устройства начальная скорость перемещения образца практически постоянна и определяется условиями работы инструмента.

Усилие нагружения может быть определено по формуле

Р - mVe/t,

где m - масса перемещаемого узла, кг;

Ve - скорость результирующего движения резания, м/с;

t - время перемещения, с, условно определяемое при перемещении на величину Ьисх со скоростью 0,5 Ve.

При Ьисх (величина внедрения острого лезвия в эталон) 2,2 мм, Ve ш 0,3 м/с и массе перемещаемого узла m - 120 г

о т- Уе 0.5 Уе 0.5 т VJ ,. н

р SS--г- ,Г-Ј.Ј.& П.

hucx ucx

С учетом сил трения в сопрягаемых деталях принимаем-Р 25 Н. По величине Н с помощью тарировочных графиков и определяют текущее значение режущей способности лезвия инструмента. Например, при исходном состоянии инструмента Н 88 усл. ед. (десятых долей милиметра) затупившийся инструмент соответствует показаниям Н 25.

Формула изобретения

Способ определения режущей способности лезвия инструмента, заключающийся

в приведении эталонного образца в контакт с закрепленным неподвижно инструментом под действием нагрузки и определении режущей способности лезвия с учетом глубины внедрения его в эта.донный образец, о тличающийся тем, что, с целью повышения точности результатов оперделения за счет приближения условий испытаний к эксплуатационным, приведение эталонного образца в контакт с инструментом

осуществляют под действием ударной нагрузки при скорости эталонного образца в начальный момент контакта с инструментом, равной скорости результирующего движения резания и направленной вдоль ее

вектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СРЕЗАНИЯ НАРУЖНОГО ГИДРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ ТРУБОПРОВОДОВ | 1993 |

|

RU2080944C1 |

| Инструмент для механической обработки материалов | 2016 |

|

RU2643994C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2251095C1 |

| РОТАЦИОННЫЙ РАБОЧИЙ ОРГАН КОСИЛКИ | 2005 |

|

RU2309573C2 |

| Способ заточки режущего лезвия инструмента | 1991 |

|

SU1816655A1 |

| Способ заточки режущего инструмента | 1989 |

|

SU1685689A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2570340C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РЫБНОГО ФИЛЕ НА ЛОМТИКИ | 2021 |

|

RU2758270C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| Устройство для резки ячеистого бетона | 1977 |

|

SU733994A1 |

Использование: при контроле и управлении технологическим процессом резания. Сущность изобретения: эталонный образец приводят в контакт с неподвижно закрепленным инструментом под действием ударной нагрузки при скорости эталонного образца в начальный момент контакта с лезвием инструмента, равной скорости результирующего движения резания и направленной вдоль еа вектора, а режущую способность лезвия определяют с учетом глубины внедрения его в эталонный образец. 3 ил.

UD

Физ.1

iS

У / / / / / S /

-4|

Uf1

Фиг.2.

Pv2.3

| Способ определения затупления режущей кромки резцов | 1936 |

|

SU52092A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рычажное испытательное устройство | 1955 |

|

SU103603A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-15—Публикация

1989-07-03—Подача