Изобретение относится к области обработки пенопластов, полимерных и композитных материалов резанием. Может быть использовано при обработке древесины и мягких металлов.

Широко известна теория и разработанный на ее основе режущий инструмент, обеспечивающий снятие припуска с заготовки за счет деформации сдвига материала. Этот инструмент повсеместно и успешно используется при обработке металлов: стали, чугуна, бронзы, латуни. Однако часто возникают проблемы при обработке пластичных металлических материалов: малоуглеродистой стали, меди, алюминия. И совсем неприемлемо использование данного режущего инструмента при обработке полимерных материалов и особенно пластмасс.

Попытки улучшения качества резания полимерных и композитных материалов за счет подбора оптимальных значений переднего и заднего углов резцов, а также угла заострения положительных результатов не дали. При традиционном резании этих материалов происходит отделение срезаемого слоя в результате создания зоны напряженного состояния, обусловленной упругопластической деформацией. При этом стружка отделяется по плоскостям действия наибольших напряжений. Для вязкоупругих полимерных материалов такая схема резания приводит к отрыву срезаемого слоя по направлениям разрыва молекулярных связей на определенной стадии упругонапряженного состояния. Обработанная поверхность этих материалов при применении традиционного резания характеризуется неупорядоченными вырывами и сколами по кромкам, определяющими весьма низкие показатели качества поверхностного слоя. Соответственно получаются низкими и показатели точности размеров обработанных поверхностей.

При разработке режущего инструмента для полимерных и композитных материалов необходимо использовать новую теорию. И такова теория уже имеется. Это теория «Скользящего резания». Основоположником которой является академик ВАСХНИЛ Горячкин Василий Прохорович. Впервые она была изложена в работе «Теория плуга». В этой работе отмечается особое значение скользящего движения лезвия по разрезаемому материалу. Он же ввел понятие коэффициента скольжения, определяя его как отношение касательной составляющей полной скорости лезвия к нормальной составляющей этой скорости. При скользящем резании величина общего усилия, действующего на режущий инструмент, существенно уменьшается, что снижает деформацию обработанной поверхности заготовки и улучшает ее чистоту.

В дальнейшем теория скользящего резания была развернута и детально изложена в трудах Марунича Вячеслава Алексеевича. В них же содержатся необходимые рекомендации, подтвержденные экспериментально, как по соотношению скоростей резания и подач, так и по геометрическим параметрам режущего инструмента.

Известен режущий инструмент, содержащий корпус и пластинчатые ножи с режущими кромками и вогнутыми передними и задними поверхностями для обработки ячеистых пластмасс за счет скользящего резания (Авторское свидетельство SU 1152723 А).

Недостатком данного инструмента является то, что припуск с детали удаляется за счет обламывания подрезанного слоя. Поэтому данный инструмент применим только для обработки пенопластов.

Известен режущий инструмент для обработки пенопласта, рабочая часть которого содержит корпус с поочередно расположенными прорезными и отрезными ножами. Причем наиболее удаленные от оси инструмента точки режущих ножей находятся на одной окружности и лежат в плоскости, перпендикулярной оси инструмента (Авторское свидетельство SU 1117149 А1).

Недостатком данного инструмента является то, что он малопригоден к обработке сплошных пластмасс и, и тем более, композитных материалов.

Известен инструмент (цилиндрическая фреза) для механической обработки материалов, взятый за прототип, содержащий цилиндрический корпус с режущей частью в виде винтовой нарезки, отличающийся тем, что, с целью обработки полимерных материалов, винтовая нарезка выполнена с углом подъема 5-15° (авторское свидетельство SU 1219387 А). При таком угле наклона режущей кромки обеспечивается скользящее резание, обеспечивающее высокую чистоту поверхности и точность изготавливаемых деталей.

Недостатком фрезы, взятой за прототип, является очень большая сложность переточки при затуплении и, как следствие, высокая стоимость изготовления нового инструмента и последующей эксплуатации.

Техническая задача, решаемая предлагаемым изобретением, состоит в разработке конструкции фрезы, обеспечивающей качественную обработку заготовок из полимерных и композитных материалов на фрезерных станках, а также копировальных станках и обрабатывающих центрах.

Технический результат предлагаемого изобретения состоит в обеспечении качественной обработки деталей из полимерных материалов, включая пенопласты и композитные материалы, при сохранении высокой стойкости инструмента, и простой технологии переточки при его затуплении.

Технический результат изобретения достигается тем, что инструмент для механической обработки материалов, содержащий цилиндрический корпус с режущей частью в виде винтовой нарезки с углом подъема 5-15°, отличающийся тем, что режущая часть лезвия имеет задний угол 4…6°, передний угол 78…80°, угол заострения не более 6°, выполнена съемной и представляет собой спираль, изготовленную из плоской профилированной пластины, навинченной до упора по винтовой нарезке цилиндрического корпуса, и закрепленной в таком положении гайкой или фиксирующим винтом.

На фиг. 1 показан инструмент для механической обработки в сборе.

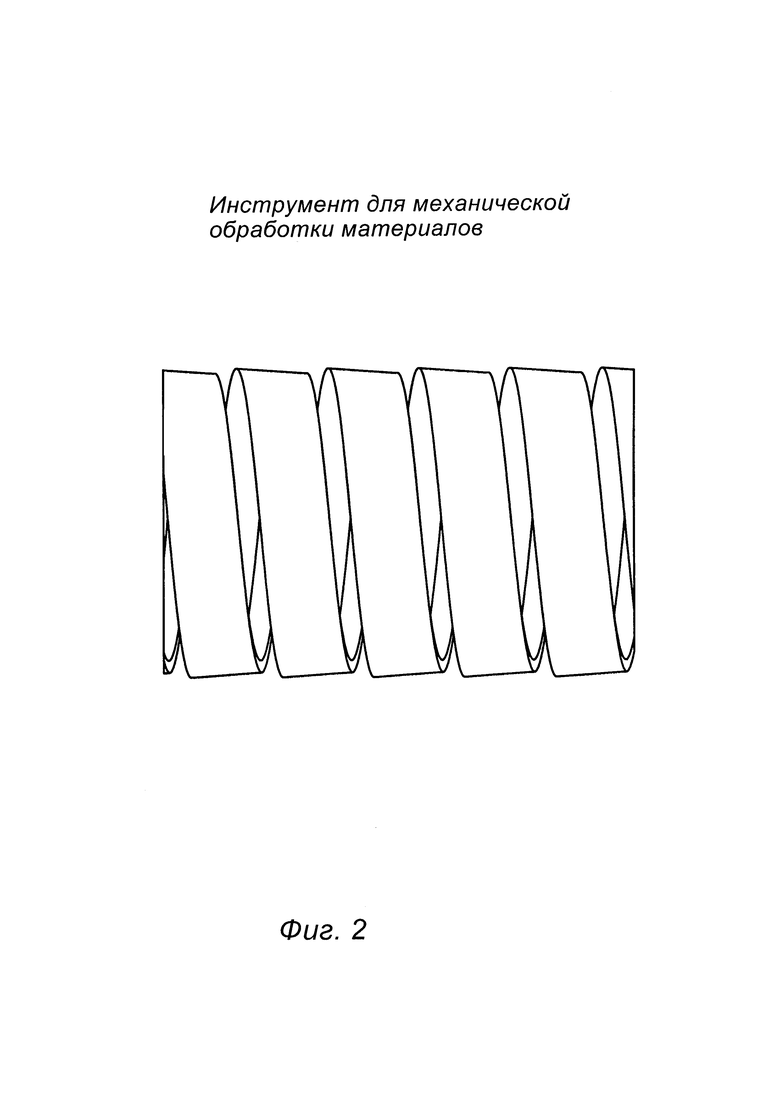

На фиг. 2 - режущее лезвие инструмента.

На фиг. 3 - цилиндрический корпус инструмента с винтовой профилированной канавкой для навинчивания режущего лезвия.

На фиг. 4 - вал фрезы с фланцем.

Описание устройства.

Инструмент для механической обработки материалов (фиг. 1) состоит из спирального режущего лезвия 1, цилиндрического корпуса 2 с винтовой профилированной канавкой для режущего лезвия, вала фрезы 3 с фланцем, прижимного кольца 4 и гайки 6.

Спиральное режущее лезвие (фиг. 2) представляет собой цилиндрическую спираль, навитую из плоской профилированной пластины, в последующем термически обработанной на требуемую твердость.

Цилиндрический корпус инструмента с винтовой цилиндрической канавкой (фиг. 3) служит для придания жесткости режущему лезвию, предотвращая его прогиб, под действием нагрузки со стороны обрабатываемой заготовки.

Вал фрезы с фланцем (фиг. 4) устанавливается в подшипниках качения. Его фланец служит опорой как для цилиндрического корпуса инструмента, так и для спирального режущего лезвия.

При сборке фрезы (фиг. 1) режущее лезвие 1 навинчивается на корпус инструмента 2 по винтовой канавке и затем фиксируется в таком положении с одной стороны фланцем вала фрезы 3, а с другой прижимным кольцом 4 и гайкой 6.

Передний угол, задний угол и угол заострения режущего лезвия (фиг. 1) определяются формой поперечного сечения пластины, из которой оно изготавливается. Поэтому геометрические параметры режущего лезвия должны быть определены до фрезерования пластины, перед ее навивкой.

Экспериментальным путем было установлено, что для обеспечения качественного резания пенопластов, полимерных и композитных материалов задний угол α должен находиться в пределах 4…6°, передний γ - в пределах 78…80°, угол заострения β - не более 6°.

Уменьшение заднего угла α меньше 4° недопустимо из-за перегрева, размягчения и даже оплавления обработанной поверхности, что сильно ухудшает ее качество. Увеличение этого же угла также ухудшает качество обработанной поверхности из-за увеличения ее волнистости.

Угол заострения β выбирается из условия прочности режущей кромки инструмента и зависит от механических характеристик обрабатываемого материала. Для обработки пенопластов оптимальным можно считать угол 3…4°, для обработки пластмасс - 4…5°, для обработки стеклопластиков и мягких металлов - 5…6°.

Диаметр фрезы и шаг навивки спирального режущего лезвия должны быть подобраны таким образом, чтобы угол между режущей кромкой ножа, работающего в плоскости резания, и направлением скорости главного движения резания не превышал 15°. Увеличение угла более 15° приводит к резкому снижению качества обработанной поверхности. В этом случае у заготовок из полимерных материалов образуются дефекты в виде вырывов и сколов. Существенно увеличивается шероховатость обработанной поверхности. При уменьшении указанного выше угла с 20° до 2° качество обработанной поверхности улучшается. При угле, равном примерно 2°, достигается максимальный эффект скользящего резания, при котором обеспечиваются наивысшее качество обработанной поверхности. Отрицательной стороной столь малых углов является увеличение машинного времени и, как следствие, снижение производительности труда при обработке заготовок. При уменьшении угла менее 2° процесс резания прекращается, а материал в зоне кромки лезвия испытывает лишь небольшие упругие деформации без процесса стружкообразования. Однако идет нагрев как режущего лезвия, так и контактирующей с ним поверхности заготовки.

Таким образом, при конструировании инструмента для обработки пенопластов, полимерных материалов, включая композитные, угол между режущей кромкой ножа, работающего в плоскости резания, и направлением скорости главного движения выбирается в зависимости от требований, предъявляемых к обработанной поверхности. Но, в любом случае, для обеспечения скользящего резания он не должен превышать 15°.

Достоинством заявляемого инструмента для механической обработки материалов является и то, что процесс стружкообразования осуществляется с существенно меньшими затратами механической работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для механической обработки материалов | 1983 |

|

SU1219387A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЖУЩИХ И КОЛЮЩИХ ИНСТРУМЕНТОВ ИЗ СЛОЕВ МЕТАЛЛОВ И СПЛАВОВ РАЗНОЙ ТВЕРДОСТИ | 1926 |

|

SU14451A1 |

| Способ многопроходной обработки отверстий | 1987 |

|

SU1472185A1 |

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ КОНЦОВ РЕЗИНОВЫХ РУКАВОВ С МЕТАЛЛИЧЕСКОЙ ОПЛЕТКОЙ | 1996 |

|

RU2106967C1 |

| Торцевая фреза для обработки армированных волокном материалов, таких как углепластик | 2013 |

|

RU2669963C2 |

| Резец для обработки полимерных материалов | 1985 |

|

SU1351803A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| НОЖЕВОЙ ВАЛ-ФРЕЗА ОДНО- И ДВУХРЕЗЦОВЫЙ ДЛЯ ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ И СПОСОБ ФОРМИРОВАНИЯ И ЗАТОЧКИ РЕЖУЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2228838C2 |

| Сборная червячная цилиндрическая фреза | 1958 |

|

SU118453A1 |

Изобретение относится к области обработки пенопластов, полимерных и композитных материалов резанием. Может быть использовано при обработке древесины и мягких металлов. Технический результат предлагаемого изобретения достигается за счет использования скользящего резания и состоит в обеспечении качественной обработки деталей при сохранении высокой стойкости инструмента и простой технологии переточки при его затуплении. Инструмент для механической обработки материалов состоит из спирального режущего лезвия (1), цилиндрического корпуса (2) с винтовой профилированной канавкой для режущего лезвия, вала фрезы (3) с фланцем, прижимного кольца (4) и гайки (6). Спиральное режущее лезвие представляет собой цилиндрическую спираль, навитую из плоской профилированной пластины, в последующем термически обработанной на требуемую твердость. Технический результат изобретения достигается тем, что с целью облегчения переточки при затуплении, повышения стойкости и долговечности инструмента его режущее лезвие выполнено съемным и представляет собой спираль, изготовленную из плоской профилированной пластины, навинченной до упора по винтовой нарезке цилиндрического корпуса и закрепленной в таком положении. 4 ил.

Инструмент для механической обработки материалов, содержащий цилиндрический корпус с режущей частью в виде винтовой нарезки с углом подъема 5-15°, отличающийся тем, что режущая часть лезвия имеет задний угол 4…6°, передний угол 78…80°, угол заострения не более 6°, выполнена съемной и представляет собой спираль, изготовленную из плоской профилированной пластины, навинченной до упора по винтовой нарезке цилиндрического корпуса и закрепленной в таком положении гайкой или фиксирующим винтом.

| Инструмент для механической обработки материалов | 1983 |

|

SU1219387A1 |

| Режущий инструмент | 1983 |

|

SU1117149A1 |

| Режущий инструмент | 1983 |

|

SU1152723A1 |

| Инструмент для обработки эластичных материалов | 1977 |

|

SU674924A1 |

Авторы

Даты

2018-02-06—Публикация

2016-05-16—Подача