Изобретение относится к области нанесения металлических покрытий и может быть использовано при ремонте и восстановлении изделий из титановых сплавов (титана), подвергающихся усиленным нагрузкам и агрессивному воздействию внешних факторов окружающей среды во многих отраслях машиностроения. В способе используется метод газодинамического напыления, при котором металлическое покрытие формируется при соударении холодных металлических частиц, ускоренных сверхзвуковым газовым потоком до скорости несколько сот метров в секунду с поверхностью обрабатываемой детали.

Известно изобретение РФ №2306368 от 25.04.2006 г. «Способ нанесения покрытий», включающий обработку детали абразивным порошковым материалом с размером частиц 30-300 мкм, нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для формирования покрытия и направление его на поверхность обрабатываемого изделия. Перед обработкой детали абразивным порошковым материалом на поверхность детали наносят флюс по времени активности 0,2-0,25 ч, содержащий до 30% хлористого аммония, до 70% хлористого цинка и до 2% перманганат калия и осуществляют нагрев поверхности по флюсу горелкой с окислительным пламенем до температуры (0,14-0,2)×Тпл, где Тпл - температура плавления чугуна.

Нанесение на поверхность чугунной детали предложенного флюса и подогрева поверхности основы перед абразивно-струйной обработкой чугунной детали происходит очищение поверхности детали от наличия свободного графита и увеличение адгезионной прочности газодинамических покрытий.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования покрытий на поверхности титана использования флюса, так как флюс применяется только к чугунной поверхности. Кроме того использование флюса ведет к удорожанию и увеличению времени проведения технологического процесса.

Известно изобретение РФ №2038411 от 17.11.1993 г. «Способ получения покрытия», включающий ускорение газовым потоком порошкообразного материала и нанесение его на поверхность изделия, отличающийся тем, что порошкообразный материал разгоняют предварительно нагретым до 100-3 50°С потоком воздуха до скоростей более 300 м/с, а в качестве наносимого порошкообразного материала используют порошки, содержащие по крайней мере два компонента: пластичные металлы и их сплавы в количестве не менее 5 мас. и материалы, твердость которых не менее чем в три раза больше твердости, включенных в порошкообразный материал пластичных металлов.

Введение в состав напыляемого порошкообразного материала двух компонентов пластичного и твердого, позволяет значительно расширить ассортимент наносимых материалов, а, следовательно, разнообразить создаваемые покрытия и расширить возможности промышленной реализации способа получения покрытий и упростить технологии путем снижения минимально допустимой скорости частиц напыляемого материала.

Недостатки изобретения заключаются в том, что для получения результата предлагается неоптимальный режим нанесения покрытия с недостаточной микро твердостью и адгезией, что ограничивает его производительность и уменьшает временной ресурс использования. Формирование покрытий на поверхности титана, а также применение порошкообразного материала, состоящего из предлагаемых компонентов делает невозможным формирование покрытий на поверхности титана, так как физико-химические свойства состава при взаимодействии с подложкой из железа, который использован в известном способе, отличается от физико-химических свойств при взаимодействии с титаном. Для увеличения прочности сцепления требуется дополнительная предварительная струйно-абразивная подготовка.

Известно изобретение РФ №2285746 от 27.07.2004 г. «Способ нанесения функциональных покрытий с высокими адгезивными свойствами», включающий подачу порошка в сверхзвуковой поток подогретого рабочего газа, например воздуха, и нанесение его на металлическую поверхность изделия. Для исключения межфазных границ, а также обеспечения изменения химического состава наносимого материала покрытия по линейной или логарифмической зависимости подачу порошков производят одновременно из двух или более автономно работающих дозаторов, причем платность массового расхода порошка из дозатора 1 увеличивают от 0,01 до 2 г/см⋅см2, а плотность массового расхода порошка из дозатора 2 соответственно уменьшают также по линейной или логарифмической зависимости от 2 до 0,01 г/см⋅см2, обеспечивая тем самым изменение химического состава по толщине наносимого покрытия.

Техническим результатом настоящего изобретения является создание способа нанесения покрытий из разнородных материалов, имеющих разные коэффициенты термического расширения, с высокой адгезионной прочностью. Поставленный технический результат достигается при использовании в методе холодного газодинамического напыления двух или более автономно работающих дозаторов.

Недостатки изобретения заключаются в следующем:

- Сложность контролирования подачи порошкового материала из двух дозаторов в процессе напыления по выбранной линейной или логарифмической зависимости,

- Не определен угол положения дозаторов по отношению к подложке и друг к другу, что является определяющим фактором по операции нанесения порошкового материала на обрабатываемую деталь.

- Для осуществления данного способа требуется наличие двух дозаторов, что подразумевает собой дополнительным затраты в виде приобретения двух установок.

Известно изобретение РФ №2619419 от 19.10.2012 г. «Способ нанесения алюминида титана и изделие с поверхностью из алюминида титана», включающий холодное напыление алюминида титана на изделие для формирования покрытия из алюминида титана, где покрытие из алюминида титана включает тонкую гамма/альфа2 структуру, а алюминид титана, нанесенный на изделие холодным напылением, имеет состав, включающий 45 мас. % титана и 50 мас. % алюминия.

Применение настоящего изобретения направлено на высокое отношение прочности к массе и хорошую стойкость к высокотемпературному окислению, основанные на включении TiAl, включают более мелкий размер зерна, улучшение ремонтопригодности, обеспечение более простого сплавления элементов посредством использования порошкового/твердого сырья, обеспечение сплавления порошкового/твердого сырья в ходе обработки или при осаждении, снижение технологической стоимости по сравнению с более сложными способами, включают уменьшенную или устраненную зону термического воздействия, включают пластинчатую структуру с тонкими гамма/альфа2 пластинами, включают повышенную прочность по сравнению со сдвоенной структурой, включают повышенный срок службы до разрушения от усталости и усталостной долговечности металла до разрушения от ползучести по сравнению со сдвоенной структурой, и их сочетания.

Недостатки изобретения заключаются в следующем:

- Высокая стоимость порошкового материала с титаном.

- Низкая адгезионная прочность.

- Сложность приготовления порошкового состава, включающий точное процентное соотношение 45% масс титана и 50% масс алюминия.

- Повышенная хрупкость и низкая пластичность алюминида титана.

Ближайшим аналогом можно считать изобретение РФ №2205897 от 26.12.2001 г. «Способ нанесения покрытия», включающий нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для нанесения покрытия, ускорение порошкового материала в сопле сверхзвуковым потоком и направление его на поверхность обрабатываемого изделия, отличающийся тем, что сначала в сверхзвуковой поток воздуха подают абразивный порошковый материал, ускоряют его в сопле сверхзвуковым потоком и направляют на поверхность обрабатываемого изделия, причем размеры частиц абразивного порошкового материала составляют 30-300 мкм.

Результатом заявляемого решения является увеличение прочности сцепления с основой покрытий, получаемых газодинамическим методом, при одновременном увеличении коэффициента использования порошкового материала и повышении экономичности процесса в целом.

Применение данного способа при восстановлении титановых деталей не представляется возможным, т.к. возникнет недостаточная адгезионная прочность покрытия с основным металлом и недостаточная твердость.

Восстановление форм и размеров сильно нагруженных титановых деталей, таких, как фюзеляж крыла, система управления могут осуществляться наплавкой, приваркой или припайкой. Однако эти способы могут отрицательно влиять на микроструктуру и механические свойства титана. При повышении температуры происходит реакция взаимодействия с кислородом, в результате образуется оксид титана (TiO2). Это приводит к образованию хрупких соединений, которые не имеют никакого практического применения. Например, сварка и пайка могут образовать зону термического влияния, что приводит к значительному снижению качества покрытия и прочности адгезии наносимого материала к подложке.

Технический результат заявляемого решения направлен на увеличение адгезионной и поверхностной прочности газодинамического покрытия с использованием неорганического порошка на титановых деталях.

Технический результат достигается тем, что в предлагаемом способе нанесения покрытия на титановые детали, включающем обработку детали абразивным порошковым материалом, нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в сопле сверхзвукового воздушного потока, подачу в поток порошкового материала, предназначенного для формирования покрытия. Покрытие подвергается термообработке с целью получения диффузионного слоя на границе покрытий с основным металлом, повышения плотности покрытия и прочности сцепления частиц внутри покрытия.

Осуществление способа, возможно применение установки «Димет», предназначенной для формирования покрытия из потока частиц газодинамическим способом. При воплощении данной технологии твердые частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью, взаимодействуют с твердой подложкой.

Технология установки включает в себя нагрев сжатого газа или воздуха, подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение в этом сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

Путем изменения режимов работы установки можно проводить струйно-абразивную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Технический результат достигается следующим образом:

Для очищения поверхности титановой подложки от различных загрязнений и создания требуемого микрорельефа, поверхность титановой детали обрабатывают абразивной струей порошкового материала, в качестве которого может использоваться электрокорунд - кристаллический оксид алюминия для получения максимально возможной прочности сцепления покрытия с основой.

Далее поток сжатого воздуха нагревается до температуры 300°С или 600°С.Подается в сопло устройства для формирования сверхзвукового воздушного потока, в который подается порошкообразный материал, предназначенный для формирования покрытия.

В предлагаемом способе для создания прочного покрытия титановых деталей состав порошкообразного материала с размером частиц 30-300 мкм, содержит, по меньшей мере два компонента пластичных металлов, например алюминий и цинк, для обеспечения защиты от низкотемпературной коррозии, для обеспечивает дополнительную твердость, прочность сцепления с подложкой и термостойкость нанесенного покрытия.

После напыления покрытие имеет обычно пористую структуру с большим содержанием кислорода, азота и водорода что подразумевает низкую прочность сцепления с титановой основой, слабое сцепление частиц внутри покрытия и неудовлетворительную пластичность.

Так как физико-химические свойства титана отличаются от других металлов, таких как алюминий, сталь, чугун, то нанесенному покрытию требуется дополнительная термообработка при определенном температурном режиме с определенным периодом времени для повышения эксплуатационных характеристик восстановленной титановой детали, таких как улучшение сцепления покрытия с подложкой и уменьшение пористости покрытия.

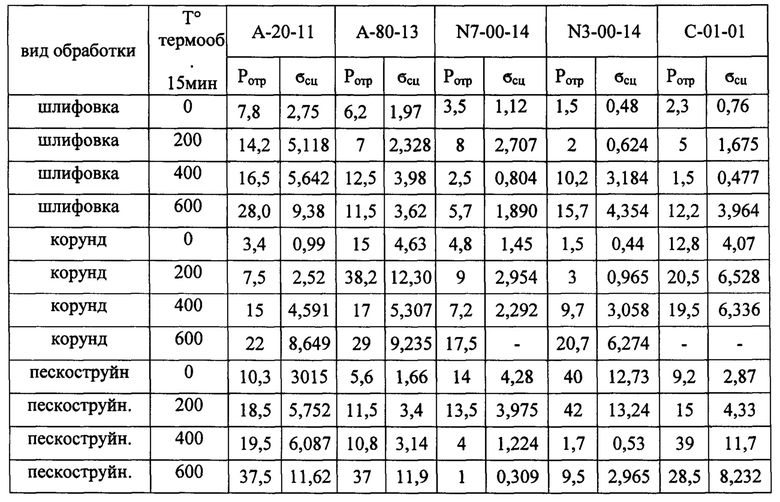

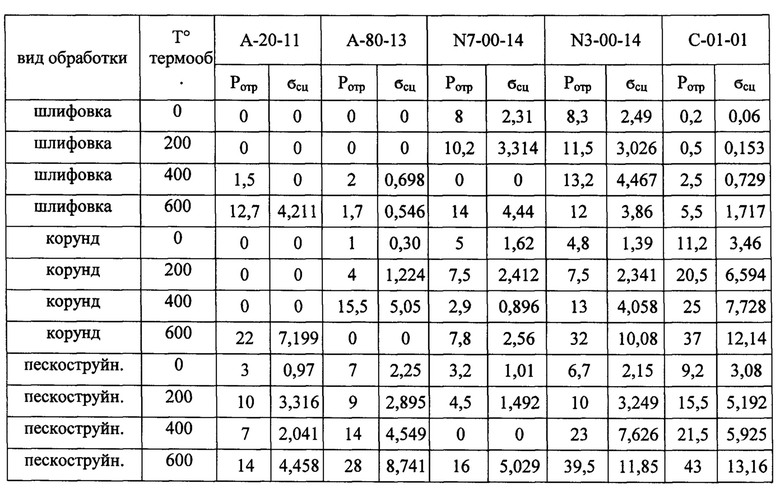

С целью определения адгезионной прочности сцепления порошкового покрытия с разным содержанием состава порошка с подложкой, а также определения твердости покрытия и влияние термообработки на механические характеристики материала были проведены опытные работы.

Проведенные опытные работы состояли из следующих этапов:

- изготовление образцов.

- обработка торцов образцов тремя вариантами обработки: шлифовка, обработка корундом и пескоструйная обработка.

- напыление порошками пяти вариантов: А-20-11, А-80-13, N7-00-14, N3-00-14, С-01-01 при двух температурных режимах 300°С и 600°С.

- разделение образцов с напылением на четыре части, три из которых подвергались термообработке в трех температурных режимах: 200°С, 400°С, 600°С, а одна часть термообработке не подвергалась.

- механические испытания образцов с газодинамическими покрытиями для определения прочности сцепления покрытия с подложкой по штифтовому методу, сущность которого заключается в определении отношения величины разрушающей нагрузки при вытягивании штифта усилием, приложенным к резьбовой части штифта образца, при котором происходит его отделение от слоя покрытия.

- измерение диаметра его торца dm на оптическом приборе с точностью до 0.05 мм на разрывной машине. Определение прочности сцепления покрытия с подложкой проводилось по формуле

σсц= Ротр/0.785dш2, где

Ротр - усилие отрыва штифта

dш - диаметр торца штифта

Результаты испытаний, представленные в Таблицах 1 и 2, выявили оптимальный выбор материала покрытия и режим процесса напыления покрытия.

Номер испытаний 1

Температура напыления=300°

Номер испытаний 2

Температура напыления=600°

Опытными работами определено, что применение предлагаемых вариантов обеспечивает дополнительную деформацию металлических частиц поверхности, обеспечивая увеличение глубины диффузионной связи при формировании сплошного слоя из плотноупакованных металлических частиц. Данный процесс ведет к уменьшению пористости покрытия и увеличению когезии (прочности сцепления между частицами) подложки и покрытия.

Применение операции фиксации покрытия предлагаемой технологии обеспечивает получение восстановленных титановых деталей с высокой производительностью, обладающих при эксплуатации высокой прочностью сцепления с подложкой в условиях больших перепадов температур и механических нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2006 |

|

RU2306368C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2010 |

|

RU2450087C2 |

| Способ формирования интерметаллидных покрытий системы Ti-Al на поверхностях из алюминиевых сплавов | 2017 |

|

RU2705819C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2487191C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ АЛЮМИНИДА ЖЕЛЕЗА НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ, РАБОТАЮЩИХ В УСЛОВИЯХ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ КОРРОЗИИ | 2021 |

|

RU2772342C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ВОССТАНОВИТЕЛЬНОГО ПОКРЫТИЯ НА СТАЛЬНОМ ИЗДЕЛИИ (ВАРИАНТЫ) | 2012 |

|

RU2532653C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| Способ металлизации керамики под пайку | 2017 |

|

RU2687598C1 |

Изобретение относится к области нанесения металлических покрытий и может быть использовано при ремонте и восстановлении изделий из титановых сплавов, подвергающихся усиленным нагрузкам и агрессивному воздействию внешних факторов окружающей среды во многих отраслях машиностроения. Способ нанесения покрытия на титановую деталь включает предварительную обработку поверхности детали абразивным порошком, нагрев потока сжатого воздуха до температуры 300 °С или 600 °С и подачу его в сопло для формирования сверхзвукового потока, в который подают порошкообразный материал для формирования покрытия с размером частиц 30-300 мкм, состоящий из пластичного металла и твердого компонента, такого как корунд, ускорение порошкообразного материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность титановой детали, а после формирования покрытие подвергают термообработке при температуре 200 °С, 400 °С или 600 °С в течение 15 мин. Изобретение направлено на восстановление поверхности титановых деталей путем нанесения покрытия, обладающего высокой прочностью сцепления с подложкой при больших перепадах температур и механических нагрузках. 2 табл., 2 пр.

Способ нанесения покрытия на титановые детали, характеризующийся тем, что предварительно поверхность детали обрабатывают абразивным порошком, поток сжатого воздуха нагревают до температуры 300 °С или 600 °С и подают в сопло для формирования сверхзвукового потока, в который подают порошкообразный материал для формирования покрытия с размером частиц 30-300 мкм, состоящий из пластичного металла и твердого компонента, такого как корунд, порошкообразный материал ускоряют в сопле сверхзвуковым потоком воздуха и направляют на поверхность титановой детали, а после формирования покрытие подвергают термообработке при температуре 200 °С, 400 °С или 600 °С в течение 15 мин.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 2001 |

|

RU2205897C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 1993 |

|

RU2038411C1 |

| KR 1020080005562 A, 14.01.2008 | |||

| US 5268045 A1, 07.12.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОКРЫТИЯ НА КЕРАМИЧЕСКОЙ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ | 2012 |

|

RU2506345C1 |

Авторы

Даты

2021-02-11—Публикация

2019-07-09—Подача