Изобретение относится к физико-химической переработке газообразных фторидов и может использоваться для получения хрома-51 по реакции 50Cr(n, γ)51Cr.

Радиоактивный хром-51 широко используется как радиофармпрепарат в диагностических целях.

В предлагаемом изобретении исходным хромсодержащим соединением был легколетучий хромилфторид (CrO2F2) и все проведенные операции по получению конечного продукта металлического хрома были проведены на изотопно-обогащенных препаратах 50,52,53,54CrO2F2.

Известен способ получения элементарного хрома из хлорида калия-хрома (III) путем магнийтермического восстановления.

Однако приходится получать смешанное соединение K2[CrCl5(H2O)] из бихромата калия. Следовательно, необходимо получить вначале бихромат калия из хромсодержащего соединения, что в итоге потребует значительных затрат на проведение двух трудоемких синтезов.

Кроме того, проведение двух промежуточных синтезов осложняется при использовании изотопного материала хрома-50,52. Неизбежны потери дорогостоящего изотопа.

Наиболее близким по технической сущности является способ металлотермического восстановления окиси хрома (III) металлическим алюминием.

Однако исходным веществом является окись, а не легколетучий хромилфторид (Р CrO2F2 24 мм рт.ст. Hg при 0оС), поэтому вначале необходимо провести гидролиз хромилфторида, удалить плавиковую кислоту из реакционной смеси, частично восстановить хромовую кислоту до трехвалентного хрома, выделить в сухом виде окись хрома. В основе заложена реакция

CrO2F2+2H2O _→ H 2HF

2HF

Выход Cr2O3 при гидролизе 90%

Далее высушенная окись хрома и алюминиевый порошок или мелкая стружка хорошо перемешиваются. Необходимо добавление СrО3 (или K2Cr2O7) для увеличения выхода тепла при восстановлении. Выход металлического хрома 60% Общий выход продукта 55% Подобный выход совершенно неприемлем при работе с изотопнообогащенной продукцией, такой как хром 50, 53, 54.

Целью изобретения является получение хрома в виде изотопов из легколетучего хромилфторида с высоким выходом.

Для достижения поставленной цели в способе получения хрома, включающем металлотермическое восстановление алюминием хромсодержащего соединения, перед восстановлением исходное соединение хромилфторид сорбируют на фтористокислом фториде калия в течение 40-60 мин с получением твердого продукта HKCrO2F2, а восстановление полученного HKCrO2F2 кислого калия хромилфторида проводят при 750-800оС в течение 15-20 мин с последующим удалением примесей алюминия и калия промывкой разбавленной азотной кислотой.

Проведение сорбции хромилфторида за время, меньшее 40 мин приводит к потерям летучего продукта и снижению выхода хрома до 90% время сорбции более 60 мин бессмысленно, так как процесс завершен.

Температура сорбции как оптимальная установлена комнатная (22оС). При проведении металлотермического восстановления алюминием количество восстановителя по весу относительно продукта сорбции дает значение 0,3, что соответствует стехиометрическому соотношению.

Температура восстановления меньше, чем 750оС, снижает выход металлического хрома, в то время как температура более 800оС увеличивает энергетические затраты процесса, аналогичное действие дает увеличение времени восстановления до более 20 мин.

Время восстановления менее 15 мин недостаточно для завершения процесса восстановления и снижает выход металлического хрома до 75%

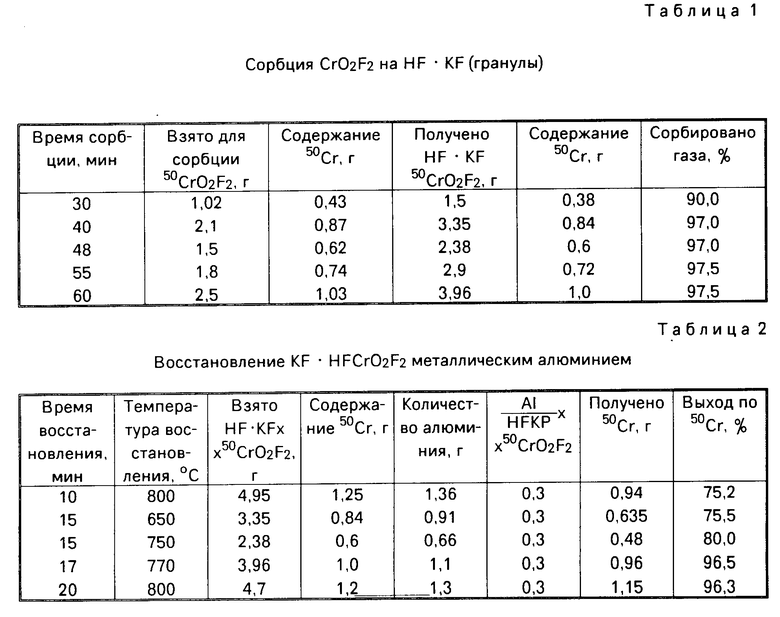

Примеры проведения процесса получения хрома из хромилфторида приведены в табл.1 и 2.

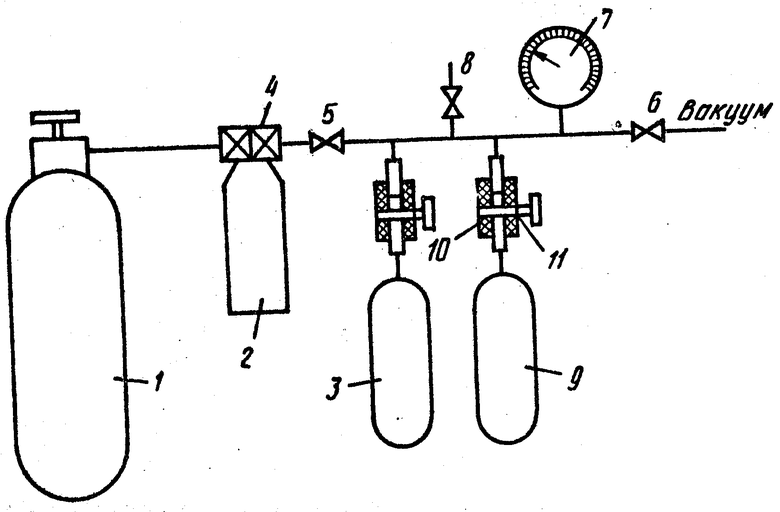

На чертеже представлена аппаратурная схема для осуществления способа, где 1 исходный баллон с хромилфторидом, 2 калибровочная емкость, 3, 9 тефлоновые ампулы, 4, 5, 6, 8, 10, 11 вентили, 7 манометр.

Предлагаемый способ осуществляют следующим образом. Снимают со стенда тефлоновые ампулы 3 и 9 и заполняют каждую 400 см3 сорбента HF ˙ KF. Устанавливают их вновь на стенд. Открывают вентили 4, 5, 6, 10 и 11 и вакуумируют всю систему до баллона 1 с CrO2F2 до давления 10-2 мм рт.ст. (1,3 Па), измеряемого манометром 7. Закрывают вентили 6, 10 и 11 и из баллона 1 напускают в калибровочный объем 2 при открытом вентиле 4 газ CrO2F2 до давления 3 атм по показаниям манометра 7. Открывают вентиль 10 и смораживают газ CrO2F2 в тефлоновую емкость 3 при -195оС. Закрывают вентиль 4 и размораживают емкость 3 до комнатной температуры и поддерживают сорбцию CrO2F2 на KF ˙ HF в течение 40-60 мин. Окончание сорбции проверяют по манометру 7. Закрывают вентиль 10. Открывают вентиль 4 и из баллона 1 наполняют калибровочную емкость 2 газом CrO2F2до давления 3 атм по показаниям манометра 7. Открывают вентиль 11 и смораживают газ CrO2F2 в емкость 9 при -195оС. Закрывают вентиль 4 и размораживают емкость 9 до комнатной температуры. Поддерживают сорбцию CrO2F2 на сорбенте KF ˙ HF при комнатной температуре в емкости 9 в течение 40-60 мин. Окончание сорбции фиксируют по показаниям манометра 7. После сорбции газа CrO2F2 на KF ˙ HF емкости 3 и 9 снимают. Сорбент с соединенным на нем газом в виде HF ˙ KFCrO2F2 высыпают и дополнительно определяют по весу количество сорбированного газа. По стехиометрии выбирают необходимое количество металлического алюминия для восстановления. Металлотермическое восстановление проводят в тиглях из стеклографита СУ-2000 при 750-800оС в течение 15-20 мин.

После восстановления и охлаждения тигля содержимое промывают азотной кислотой (1:1) для удаления примесей калия и алюминия из металлического хрома. Затем отмывают азотную кислоту водой и порошкообразный хром подсушивают. Конечный продукт порошкообразный хром серо-стального цвета.

Как было отмечено ранее, проведение работ по технологической схеме аналога и прототипа включает многие операции. Предлагаемый способ устраняет промежуточные операции по синтезу промежуточных соединений и гидролиз, удаление плавиковой кислоты, фильтрование осадков и так далее, что в 3 раза экономит время проведения процесса.

При проведении работ с дорогостоящим изотопно-мечеными соединениями хрома-50,53,54 необходимым условием выбора технологии переработки газообразных продуктов является обеспечение высокого выхода. По предлагаемому способу выход конечного продукта увеличивается в 1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ГЕКСАФТОРИДА УРАНА ИЗ МНОГОКОМПОНЕНТНЫХ ГАЗОВЫХ СМЕСЕЙ | 2007 |

|

RU2344082C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО ФТОРИДА ВОДОРОДА И/ИЛИ ФТОРОВОДОРОДНОЙ КИСЛОТЫ | 2014 |

|

RU2572122C1 |

| Способ получения фтортанталата калия из танталсодержащих растворов | 2016 |

|

RU2623522C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ И ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМОСКАНДИЙСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2009 |

|

RU2421537C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2,2,3-ПЕНТАФТОРПРОПАНА | 1993 |

|

RU2104264C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2015 |

|

RU2594485C1 |

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ВЕНТИЛЬНОГО МЕТАЛЛА | 2005 |

|

RU2284248C1 |

| Способ переработки ингибитора коррозии, содержащего соединения шестивалентного хрома и морскую воду | 2019 |

|

RU2731269C1 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

Использование: химико-физическая переработка газообразных фторидов для получения хрома-51 по реакции 50Cr(n,γ)51Cr. Сущность изобретения: получение хрома металлотермическим восстановлением алюминием хромилфторида, который перед восстановлением сорбируют на фтористокислом фториде калия в течение 40 60 мин с получением твердого продукта кислого калия хромилфторида и затем восстанавливают при 750 800°С в течение 15 20 мин с последующим удалением примесей. 1 ил. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ХРОМА, включающий металлотермическое восстановление алюминием хромсодержащего соединения, отличающийся тем, что, с целью получения хрома в виде изотопов из легколетучего изотопного хромилфторида с высоким выходом, перед восстановлением исходное соединение хромилфторид сорбируют на фтористокислом фториде калия в течение 40 60 мин с получением твердого продукта кислого калия хромилфторида и восстановление его проводят при 750 - 800oС в течение 15 20 мин с последующим удалением примесей алюминия и калия промывкой разбавленной азотной кислотой.

| Ключников Н.Г | |||

| Руководство по неорганическому синтезу | |||

| М.: Химия, 1965, с.29,32. |

Авторы

Даты

1995-09-20—Публикация

1989-06-23—Подача