Изобретение относится к химической технологии, в частности к способам предпусковой обработки свежих катализаторов риформинга, содержащих платину либо платину и промоторы, например рений, кадмий, олово, германий на хлорированном оксиде алюминия.

Свойства катализаторов риформинга во многом зависят от способа их пуска, который включает загрузку катализатора, сушку, восстановление, сульфидирование (при необходимости) и подачу сырья. Осооо важно это для свежего катализатора, который формируется в первом рабочем цикле.

Наиболее часто операции сушки и восстановления совмещают, обрабатывая катализатор водородсодержащим газом при постепенном повышении температуры.

На свойства катализаторов оказывает влияние наличие влаги в водородсодержа- щем газе, которая выделяется из катализатора при повышении температуры. Восстановление во влажной среде приводит к снижению активности катализатора риформинга, поэтому для большинства отечественных катализаторов (АП-64, серия КР) влажность системы на этой стадии не должна превышать 0,01 об %. Эту цель достигают осушкой циркулирующего водород- содержащего газа цеолитами. В случае отсутствия на установке риформинга осушителей либо при пуске свежего катализатора

XI CJ

00

VJ

требуемой осушки водородсодержащего газа не достигают, поскольку вновь загружаемые (свежие) катализаторы всегда содержат повышенное количество (до 10 мас.%) воды. По этой причине отмечают недостаточно высокую активность катализатора в первый межрегенерационный цикл, т.е. после пуска свежего катализатора, и более высокие показатели в последующих межрегенерацион- ных циклах.

Известен способ пуска катализатора риформинга, в соответствии с которым стадии сушки и восстановления проводят отдельно. Катализатор первоначально сушат, нагревая, например, в азоте до 300°С с отделением конденсированной воды, затем снижают температуру на 100°С, подают во- дородсодержащий газ влажностью 10 ч/млн и восстанавливают катализатор при постепенном подъеме температуры до 400°С. Таким образом, способ позволяет восстанавливать катализатор водородсо- держащим газом в сухих условиях, т.е. при низкой влажности системы.

Недостатком указанного способа является низкая активность катализатора. Одна из вероятных причин дезактивации катализатора - попадание на стадии сушки следов бензина на катализатор с образованием водорода, приводящее к восстановлению катализатора при очень низкой концентрации водорода.

Наиболее близким к предлагаемому является способ риформинга бензинов, в соответствии с которым пуск катализатора, содержащего платину в количестве не менее 0,45 мас.% и металлы IV группы, включает сушку и прокалку катализатора в атмосфере азота нагреванием при 250 - 550°С и 0,5 - 4 МПа, затем восстановление при 350 - 450°С в водороде, содержащем менее 500 чУмлн воды в течение 4 - 24 ч, Используемый катализатор дополнительно сульфидируют. Риформинг бензина проводят в условиях пилотной установки в течение 180 ч, жидкий продукт риформинга имеет октановое число по исследовательскому методу 99-100 пунктов. Сырьем служит фракция, выкипающая от 95 до 165°С (50 об.% выкипает при 118°С), содержащая углеводороды, мас.%: парафиновые 65; нафтеновые 18; ароматические 17. Процесс проводят при давлении 1,5 МПа, молярном отношении водорода к сырью 4,5 и объемной скорости по сырью 3 ч . Для компенсации снижения активности катализатора ввиду отложений кокса температуру за время испытания поднимают с 490 до 507°С, за это же время концентрация водорода в водо- родсодержащем газе снизилась до 78 мас.%,

выход риформата - на 2 мас.%. Содержание кокса на катализаторе после испытаний составляет 4 мас.%.

Недостатком известного способа является повышенная активность катализатора, что выражается в установлении высокой начальной температуры испытаний, а также его недостаточной стабильности.

Цель изобретения - снижение дезактивации катализатора парами воды при восстановлении, а также повышение стабильности катализатора.

Поставленная цель достигается тем, что согласно способу предпусковой обработки

катализатора риформинга катализатор обрабатывают в атмосфере азота при 250 - 550°С и давлении 0,5 - 4 МПа, затем в азот добавляют воздух и хлорорганическое соединение в количестве, соответствующем

парциальному давлению кислорода в смеси (15 - 150) 10 МПа и парциальному давлению хлора (0,02-0,15) МПа, и проводят обработку катализатора указанной смесью в течение 1 - 8 ч, после чего катализатор

восстанавливают водородсодержащим газом при 250 - 450°С, давлении 0,5 - 4 МПа. Снижение дезактивации свежего катализатора и повышение его стабильности в случае пуска может быть связано с тем, что

в условиях дополнительной обработки сухого катализатора с последующим его восстановлением как бы заново формируются поверхностно-активные структуры на катализаторе, тем самым нивелируя предыдущее негативное воздействие внешней среды на его свойства.

Способ осуществляют следующим образом.

Свежий катализатор риформинга, содержащий платину и, например, германий на хлорированном оксиде алюминия, загружают в пилотную установку и в среде азота при давлении 0,5 - 4 МПа и постепенном подъеме температуры проводят его сушку

(до 250°С) и прокалку до 550°С с выдержкой при этой температуре в течение 2 ч. Для поглощения выделяющейся при сушке влаги к системе подключают адсорберы с цеолитами. Затем в поток азота в течение 1 - 8 ч

дозируют воздух и хлорорганическое соединение, например тетрахлорметан, в количестве, соответствующем парциальному давлению в смеси кислорода (15 - 150) МПа и хлора (0,02 -0,15) МПа. Температуру снижают до 250°С, заменяют циркулирующий газ на водородсодержащий и при давлении 0,5 - 4 МПа и постепенном подъеме температуры до 450°С проводят восстановление катализатора,

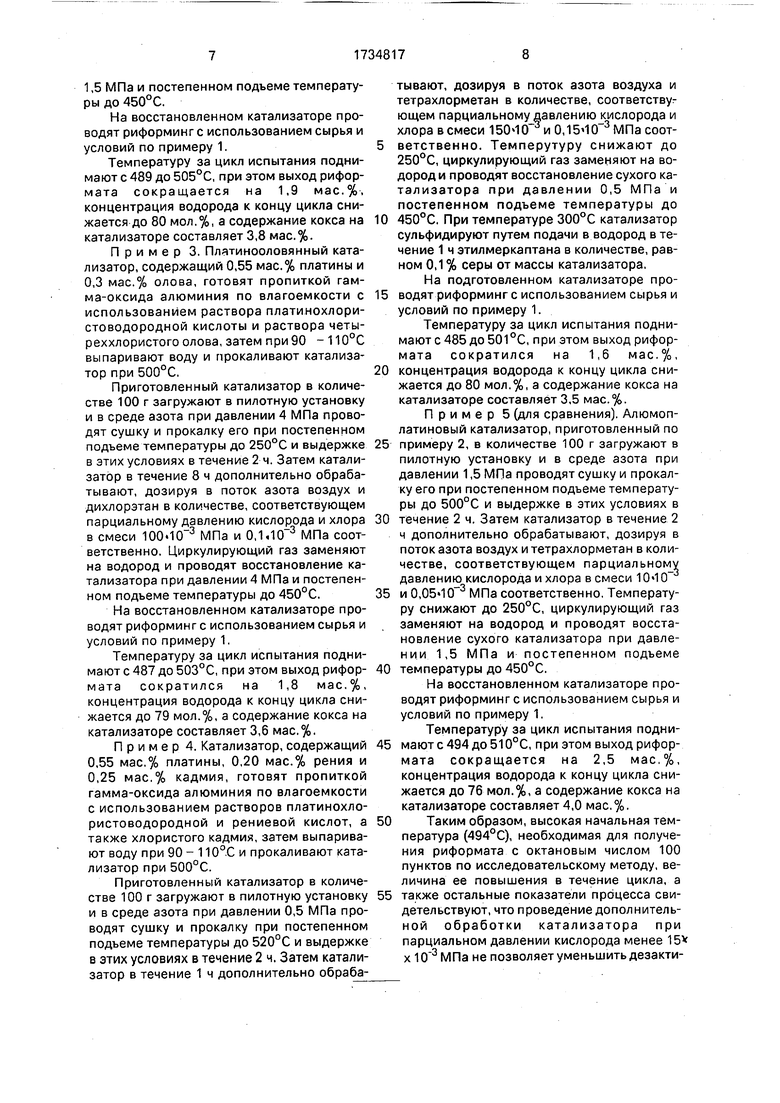

На восстановленном катализаторе ри- формингу подвергают бензиновую фракцию ромашкинской нефти, выкипающую в температурном интервале 95 - 180°С, содержащую углеводороды, мас.%: парафиновые 63; нафтеновые 27; ароматические 10. Процесс проводят в течение 180 ч с получением риформата, имеющего октановое число 100 пунктов по исследовательскому методу, при давлении 1,5 МПа, молярном отношении водорода к сырью 4,5, объемной скорости по сырью 2 ч-1. Для компенсации снижения активности катализатора за время испытания темпаратуру процесса поднимают с 486 до 501°С, концентрация водорода в вод о род со держащем газе к концу цикла испытаний снизилась до 81 мас.%, выход риформата - на 1,8 мас.%. Содержание кокса на катализаторе после испытаний составляет 3,1 мас.%.

Таким образом, предпусковая обработка катализатора риформинга по предлагаемому способу позволяет повысить устойчивость свежего катализатора к дезактивации при пуске, об этом свидетельствует более высокая начальная активность катализатора, поскольку то же октановое число риформата достигается при более низкой начальной температуре. Кроме того, повышается стабильность катализатора, что выражается в более низком темпе подъема температуры, а также улучшении других характеризующих стабильность показателей.

Положительный эффект наблюдается только в тех случаях, если дополнительную обработку катализатора перед восстановлением проводят при указанном содержании кислорода и хлора в смеси. При меньшем значении хотя бы одного из этих компонентов положительный эффект отсутствует, а при количествах, больших рекомендуемого значения, не наблюдается прирост положительного эффекта.

Пример 1. Катализатор риформинга, содержащий 0.55 мас.% платины и 0,20 мас.% германия на оксиде алюминия, готовят пропиткой гамма-оксида алюминия по влагоемкости с использованием раствора платинохлористоводородной кислоты и солянокислого раствора Ge (4+), затем при 90 - 110°С выпаривают воду и катализатор прокаливают при 500°С. Приготовленный катализатор в количестве 100 г загружают в пилотную установку с рециркуляцией водорода и подготавливают к пуску. Дня этого его сушат и прокаливают в азоте при давлении 1 МПа и постепенном подъеме температуры до 500°С с выдержкой в этих условиях в течение 2 ч. Выделяющуюся из катализатора воду поглащают цеолитами. Затем катализатор в течение 4 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и

хлора в смеси 100-10 МПа и 0,10-10 3 МПа соответственно. Темперутуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление сухого катализатора при давлении 1 МПа и

0 постепенном подъеме температуры до 450°С.

На восстановленном катализаторе проводят риформинг бензиновой фракции ромашкинской нефти, выкипающей от 95 до

5 180°С, содержащей углеводороды, мас.%: парафиновые 63; нафтеновые 27; ароматические 10. Процесс ведут в течение 180ч при давлении 1,5 МПа, молярном соотношении водорода к сырью4,5, объемной скорости по

0 сырью 2 , получают риформат с октановым числом 100 пунктов по исследовательскому методу. С целью компенсации снижения активности катализатора за цикл испытания температуру процесса поднима5 ют с 486 до 501 °С. За это время выход риформата снижается на 1,8 мас.%, концентрация водорода к концу цикла составляет 81 мол.%, а содержание кокса на катализаторе 3,1 мас.%.

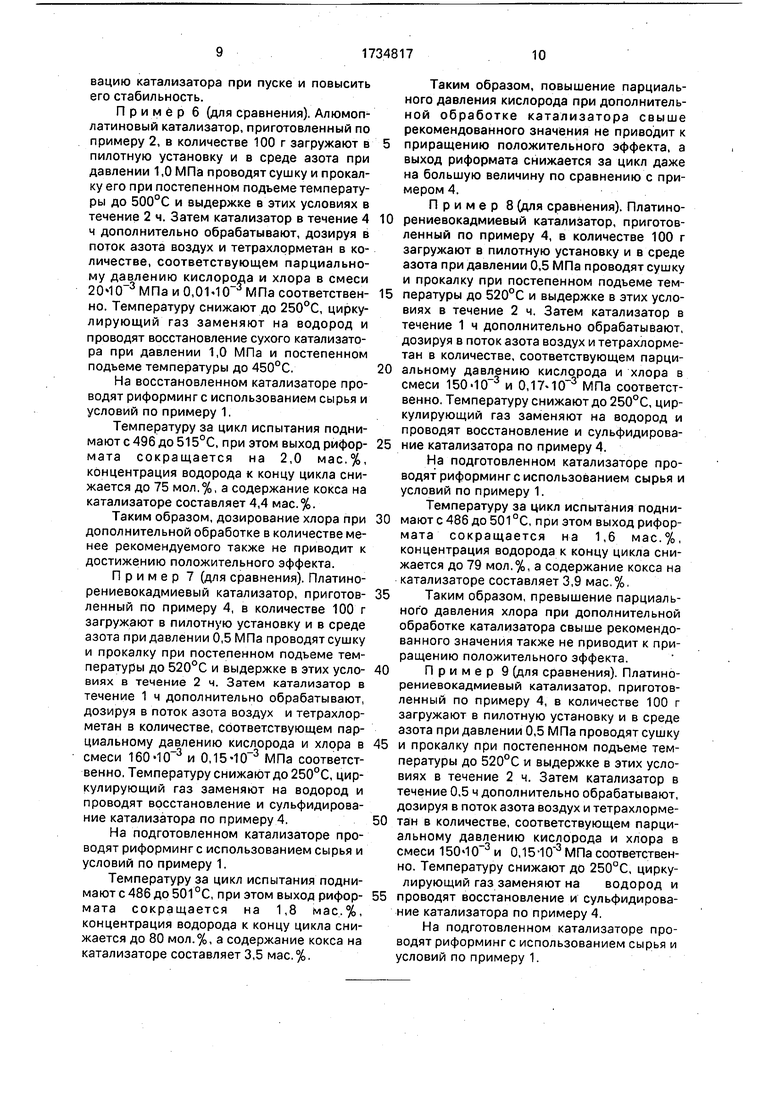

0 Результаты испытания представлены в таблице.

Риформинг на катализаторе без дополнительной обработки свидетельствует о более глубокой дезактивации катализатора

5 при пуске, где это же октановое число риформата получают лишь при температуре 490°С, и более низкой стабильности катализатора.

Пример 2. Алюмоплатиновый катали0 затор, содержащий 0,55 мас.% платины на оксиде алюминия, готовят пропиткой гамма-оксида алюминия по влагоемкости раствором платинохлористоводородной кислоты, сушат при 90- 110°С и прокалива5 ют в воздухе при 500°С.

Приготовленный катализатор в количестве 100 г загружают в пилотную установку и в среде азота при давлении 1,5 МПа проводят сушку и прокалку его при постепен0 ном подъеме температуры до 550°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 4 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве,

5 соответствующем парциальному давлению кислорода и хлора в смеси 15 10 3 МПа и 0,02-10 МПа соответственно. Температуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление сухого катализатора при давлении

1,5 МПа и постепенном подъеме температуры до 450°С.

На восстановленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 489 до 505°С, при этом выход рифор- мата сокращается на 1,9 мас.%, концентрация водорода к концу цикла снижается до 80 мол.%, а содержание кокса на катализаторе составляет 3,8 мас.%.

Пример 3. Платинооловянный катализатор, содержащий 0,55 мас.% платины и 0,3 мас.% олова, готовят пропиткой гамма-оксида алюминия по влагоемкости с использованием раствора платинохлори- стоводородной кислоты и раствора четы- реххлористого олова, затем при 90 - 110°С выпаривают воду и прокаливают катализатор при 500°С.

Приготовленный катализатор в количестве 100 г загружают в пилотную установку и в среде азота при давлении 4 МПа проводят сушку и прокалку его при постепенном подъеме температуры до 250°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 8 ч дополнительно обрабатывают, дозируя в поток азота воздух и дихлорэтан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 100«10 3 МПа и 0, МПа соответственно. Циркулирующий газ заменяют на водород и проводят восстановление катализатора при давлении 4 МПа и постепенном подъеме температуры до 450°С.

На восстановленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 487 до 503°С, при этом выход рифор- мата сократился на 1,8 мас,%, концентрация водорода к концу цикла снижается до 79 мол.%, а содержание кокса на катализаторе составляет 3,6 мас.%.

Пример 4. Катализатор, содержащий 0,55 мас.% платины, 0,20 мас.% рения и 0,25 мас.% кадмия, готовят пропиткой гамма-оксида алюминия по влагоемкости с использованием растворов платинохло- ристоводородной и рениевой кислот, а также хлористого кадмия, затем выпаривают воду при 90- 110°С и прокаливают катализатор при 500°С.

Приготовленный катализатор в количестве 100 г загружают в пилотную установку и в среде азота при давлении 0,5 МПа проводят сушку и прокалку при постепенном подъеме температуры до 520°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 1 ч дополнительно обрабатывают, дозируя в поток азота воздуха и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси и 0,15 10 3 МПа соответственно. Темперутуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление сухого ка- тализатора при давлении 0,5 МПа и постепенном подъеме температуры до

450°С. При температуре 300°С катализатор сульфидируют путем подачи в водород в течение 1 ч этилмеркаптана в количестве, равном 0,1% серы от массы катализатора.

На подготовленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 485 до 501 °С, при этом выход рифор- мата сократился на 1,6 мас.%,

концентрация водорода к концу цикла снижается до 80 мол.%, а содержание кокса на катализаторе составляет 3,5 мас.%.

Пример 5 (для сравнения). Алюмоп- латиновый катализатор, приготовленный по

примеру 2, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 1,5 МПа проводят сушку и прокалку его при постепенном подъеме температуры до 500°С и выдержке в этих условиях в

течение 2 ч. Затем катализатор в течение 2 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 10«10

и 0,05«10 3 МПа соответственно. Температуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление сухого катализатора при давлении 1,5 МПа и постепенном подъеме

температуры до 450°С.

На восстановленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимаютс494до510°С, при этом выход рифор- мата сокращается на 2,5 мас.%, концентрация водорода к концу цикла снижается до 76 мол.%, а содержание кокса на катализаторе составляет 4,0 мас.%.

Таким образом, высокая начальная температура (494°С), необходимая для получения риформата с октановым числом 100 пунктов по исследовательскому методу, величина ее повышения в течение цикла, а

также остальные показатели процесса свидетельствуют, что проведение дополнитель- ной обработки катализатора при парциальном давлении кислорода менее 15 х не позволяет уменьшить дезактивацию катализатора при пуске и повысить его стабильность.

Пример 6 (для сравнения). Алюмоп- латиновый катализатор, приготовленный по примеру 2, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 1,0 МПа проводят сушку и прокалку его при постепенном подъеме температуры до 500°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 4 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси МПа и О.ОМО МПа соответственно. Температуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление сухого катализатора при давлении 1,0 МПа и постепенном подъеме температуры до 450°С.

На восстановленном катализаторе проводят риформингс использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 496 до 515°С, при этом выход рифор- мата сокращается на 2,0 мас.%, концентрация водорода к концу цикла снижается до 75 мол.%, а содержание кокса на катализаторе составляет 4,4 мас.%.

Таким образом, дозирование хлора при дополнительной обработке в количестве менее рекомендуемого также не приводит к достижению положительного эффекта.

Пример 7 (для сравнения). Платино- рениевокадмиевый катализатор, приготовленный по примеру 4, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 0,5 МПа проводят сушку и прокалку при постепенном подъеме температуры до 520°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 1 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 160-10 3 и 0,15-10 3 МПа соответственно, Температуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление и сульфидирова- ние катализатора по примеру 4.

На подготовленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 486 до 501°С, при этом выход рифор- мата сокращается на 1,8 мас.%, концентрация водорода к концу цикла снижается до 80 мол.%, а содержание кокса на катализаторе составляет 3,5 мас.%.

Таким образом, повышение парциального давления кислорода при дополнительной обработке катализатора свыше рекомендованного значения не приводит к

приращению положительного эффекта, а выход риформата снижается за цикл даже на большую величину по сравнению с примером 4.

Пример 8 (для сравнения). Платинорениевокадмиевый катализатор, приготовленный по примеру 4, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 0,5 МПа проводят сушку и прокалку при постепенном подъеме температуры до 520°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 1 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 150-Ю 3 и 0, МПа соответственно. Температуру снижают до 250°С, циркулирующий газ заменяют на водород и проводят восстановление и сульфидирование катализатора по примеру 4.

На подготовленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 486 до 501°С, при этом выход риформата сокращается на 1,6 мас.%, концентрация водорода к концу цикла снижается до 79 мол.%, а содержание кокса на катализаторе составляет 3,9 мас.%.

Таким образом, превышение парциального давления хлора при дополнительной обработке катализатора свыше рекомендованного значения также не приводит к приращению положительного эффекта.

ПримерЭ (для сравнения). Платино- рениевокадмиевый катализатор, приготовленный по примеру 4, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 0,5 МПа проводят сушку

и прокалку при постепенном подъеме температуры до 520°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 0,5 ч дополнительно обрабатывают, дозируя в поток азота воздух и тетрахлорметан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 150«10 3 и 0,15-10 3 МПа соответственно. Температуру снижают до 250°С, циркулирующий газ заменяют на водород и

проводят восстановление и сульфидирова- ние катализатора по примеру 4.

На подготовленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытаний поднимают с 485 до 503°С при этом выход рифор- мата сокращается на 1,6 мас.%, концентрация водорода к концу снижается до 78 мол.%, а содержание кокса на катализаторе составляет 3,8 мас.%.

Таким образом, сокращение времени дополнительной обработки до 0,5 ч приводит к снижению стабильности катализатора, что выражается в более высокой температуре в конце цикла и содержанию кокса на катализаторе по сравнению с этими же показателями по примеру 4.

Пример 10 (для сравнения). Плати- нооловянный катализатор, приготовленный по примеру 3, в количестве 100 г загружают в пилотную установку и в среде азота при давлении 4 МПа проводят сушку и прокалку при постепенном подъеме температуры до 250°С и выдержке в этих условиях в течение 2 ч. Затем катализатор в течение 10 ч дополнительно обрабатывают, дозируя в поток азота воздух и дихлорэтан в количестве, соответствующем парциальному давлению кислорода и хлора в смеси 100-10 3 и 0, МПа соответственно. Циркулирующий газ заменяют на водород и проводят восстановление катализатора при давлении 4 МПа и постепенном подъеме температуры до 450°С.

На восстановленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 489 до 506°С, при этом выход рифор- мата сокращается на 1,8 мас.%, концентрация водорода к концу цикла снижается до 77 мол.%, а содержание кокса на катализаторе составляет 3,7 мас.%,

Таким образом, увеличение продолжительности дополнительной обработки до 10 ч не приводит к улучшению показателей процесса по сравнению с результатами примера 3.

Пример 11 (для сравнения). Платино- рениевокадмиевый катализатор, приготовленный по примеру 4, в количестве 100 г загружают в пилотную установку и проводят его сушку и восстановление в среде водорода при давлении 1 МПа и постепенном подъеме температуры до 450°С.

Выделяющуюся воду поглощают цеолитами. При температуре ЗООиС катализатор сульфидируют путем подачи в водород в течение 1 ч этилмеркаптана в количестве, равном 0,1 % серы от массы катализатора.

На подготовленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания поднимают с 498 до 522°С, при этом выход рифор- мата сокращается на 4 мас.%, концентрация водорода к концу цикла снижается до 68 мол.%, а содержание кокса на катализаторе составляет 6,5 мас.%.

Таким образом, при одновременной сушке и восстановлении катализатора происходит глубокая дезактивация катализато0 ра парами воды, что приводит к ухудшению всех показателей процесса.

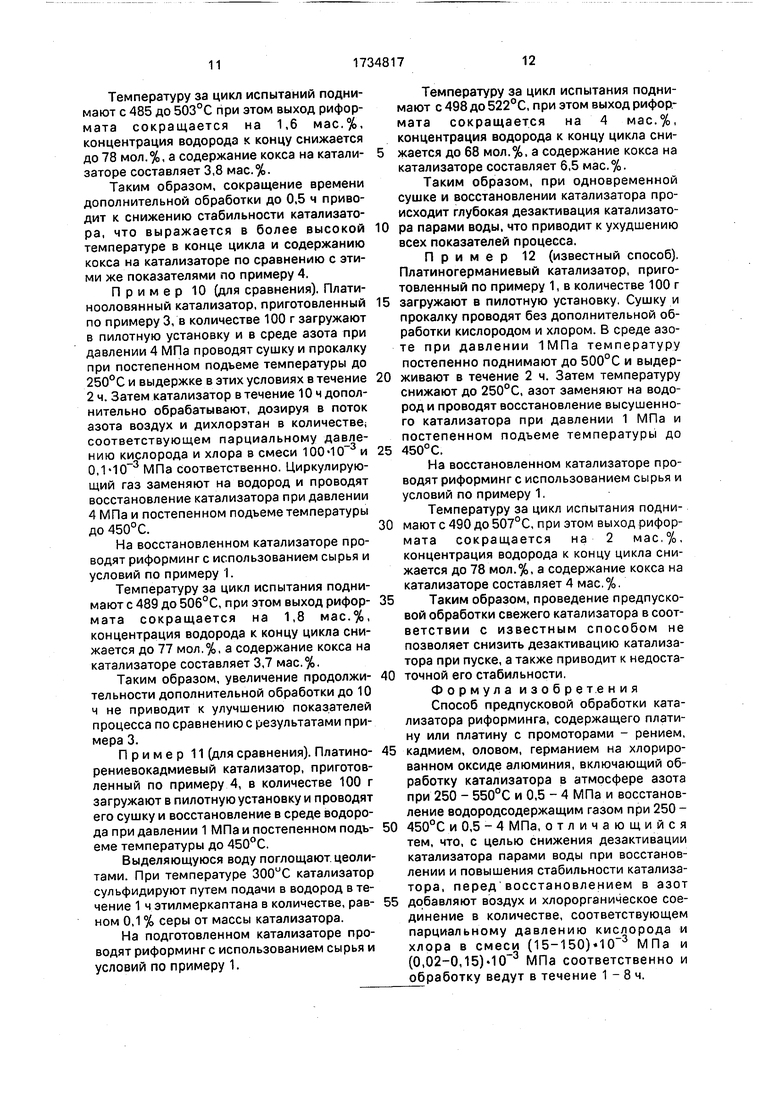

Пример 12 (известный способ). Платиногерманиевый катализатор, приготовленный по примеру 1, в количестве 100 г

5 загружают в пилотную установку. Сушку и прокалку проводят без дополнительной обработки кислородом и хлором. В среде азоте при давлении 1МПа температуру постепенно поднимают до 500°С и выдер0 живают в течение 2 ч. Затем температуру снижают до 250°С, азот заменяют на водород и проводят восстановление высушенного катализатора при давлении 1 МПа и постепенном подъеме температуры до

5 450°С.

На восстановленном катализаторе проводят риформинг с использованием сырья и условий по примеру 1.

Температуру за цикл испытания подни0 мают с 490 до 507°С, при этом выход рифор- мата сокращается на 2 мас,%. концентрация водорода к концу цикла снижается до 78 мол.%, а содержание кокса на катализаторе составляет 4 мас.%.

5 Таким образом, проведение предпусковой обработки свежего катализатора в соответствии с известным способом не позволяет снизить дезактивацию катализатора при пуске, а также приводит к недоста0 точной его стабильности.

Формула изобретения Способ предпусковой обработки катализатора риформинга, содержащего платину или платину с промоторами - рением,

5 кадмием, оловом, германием на хлорированном оксиде алюминия, включающий обработку катализатора в атмосфере азота при 250 - 550°С и 0,5 - 4 МПа и восстановление водородсодержащим газом при 250 0 450°С и 0,5 - 4 МПа, отличающийся тем, что, с целью снижения дезактивации катализатора парами воды при восстановлении и повышения стабильности катализатора, перед восстановлением в азот

5 добавляют воздух и хлорорганическое соединение в количестве, соответствующем парциальному давлению кислорода и хлора в смеси (15-150) МПа и (0,02-0,15) МПа соответственно и обработку ведут в течение 1 - 8 ч.

1,8 Ь9 1,8 1,6 2,5 2,0 1,8 1,6 1,6 1,8 А

3,1

3,8

3,6

3,5

k

k,k

3,5

3,9

3,8

3,7

6,5

81 80 79 80 76 75 80 79 78 77 68

j со

-P со

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1992 |

|

RU2010602C1 |

| Способ реактивации платиносодержащего катализатора риформинга бензиновых фракций | 1990 |

|

SU1720708A1 |

| Способ регенерации платиносодержащего катализатора для селективного гидрирования риформатов | 1990 |

|

SU1731266A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЛАТИНОРЕНИЕВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 2007 |

|

RU2370315C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| СПОСОБ АКТИВАЦИИ ПЛАТИНОМОРДЕНИТНОГО КАТАЛИЗАТОРА ГИДРОИЗОМЕРИЗАЦИИ БЕНЗОЛСОДЕРЖАЩИХ ФРАКЦИЙ | 2013 |

|

RU2529997C1 |

| Способ пуска процесса каталитического риформинга | 1990 |

|

SU1766946A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560152C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2005 |

|

RU2289609C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1995 |

|

RU2096085C1 |

Изобретение касается каталитической химии, в частности пуска катализатора риформинга. Цель - снижение дезактивации катализатора парами воды при восстановлении и повышение стабильности. Для этого катализатор риформинга, содержащий платину или платину с промоторами - рением, кадмием, оловом, германием на хлорированном оксиде алюминия, обрабатывают в атмосфере азота при 250-550°С и давлении 0,5-4 МПа, затем в азот добавляют воздух и хлорорганическое соединение в количестве, соответствующем парциальному давлению кислорода и хлора в смеси (15-150) МПа и (0,02-0,15)«10 МПа, соответственно, и обработку в этих условиях ведут в течение 1-8 ч, затем катализатор восстанавливают водо- родсодержащим газом при 250-450°С и давлении 0,5-4 МПа. Повышается устойчивость свежего катализатора к дезактивации при пуске - одно и то же октановое число рифор- мата достигается при более низкой начальной температуре. 1 табл. со с

А90

507

78

| Скипин Ю.А | |||

| Промышленная эксплуатация катализаторов риформинга | |||

| - М., ЦНИ- ИТЭнефтехим, 1985, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КОММУТАЦИОННЫЙ АППАРАТ | 0 |

|

SU174686A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ КОНТРОЛЯ ВЫПУКЛЫХ ЭЛЛИПТИЧЕСКИХ и ГИПЕРБОЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 0 |

|

SU182365A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1990-07-02—Подача