Изобретение относится к технологии переработки нефти, преимущественно к технологии процесса каталитического риформинга, и может быть использовано на предприятиях нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известны способы подготовки регенерированных катализаторов риформинга к пуску и самого пуска установок 1, 2 путем сушки системы в токе инертного газа, выполнения оксихлорирования катализатора при 500-520°С, снижения температуры до 100-250°С, сброса инертного газа из системы, ее промывки от кислорода и заполнения водородсодержащим газом (8СГ), подъема температуры до 480°С (восстановления катализатора), снижения температуры до 400- 420°С и последующего приема сырья. При этом переход от окончания стадии оксихлорирования до приема сырья занимает довольно длительный (около 48 ч) промежуток времени, в течение которого оксиды пластины, имея высокую смачиваемость на носителе, могут подвергаться агрегации, уменьшая тем самым стабильность катализатора.

Основными недостатками способов 1 и 2 являются сравнительно невысокая стабильность катализатора и сравнительно длительная его подготовка к вподу сырья.

Наиболее близким к изобретению по технической сущности является способ 3 По этому способу катализатор риформингз содержащий металл VIM группы, рений и селен, продувается первым кислородсодержащим газом, нагревается до 830°F (471 °С), затем продувается вторым кислородсодержащим газом в течение 1 ч и промывается азотом. После этого с зону риформинга вводится водород, температура постепенно снижается до 700°F (371°C) и осуществляется прием углеводородного сырья.

е

Ч

Os

ю

Недостатком способа 3 является сравнительно невысокая стабильность катализатора.

Цель изобретения - повышение стабильности и активности катализатора. Цель достигается тем, что в способе пуска процесса риформинга путем окисления катализатора кислородсодержащим газом при повышенных температу 5ё й давлении, продувки азот 3й; Ј н ижё нйя температуры, вво- да в з&ну риформинга в бд Ьрт}дсодержащего газа иМЪдачи углеводородного сырья с постепенный повышением температуры и давленМйГд о рабочих, в качестве кислородсодержащего газа используют смесь азота и кислорода с содержанием кислорода 5- 10 об,%. Окисление проводят при давлении 0,6-1,6 МПа, температуре 500-520°С в присутствии хлорсодержащего соединения, взятого в количестве 0,6-1,2 % хлора от мае- сы катализатора, продувку азотом проводят при давлении 0,6-1,6 МПа при постепенном снижении температуры до 300-370°С, а ввод водородсодержащего газа осуществляют при рециркуляции газа до достижения содержания водорода в полученной смеси 30-50 об. %. В случае использования полиметаллического катализатора цель достигается также тем, что одновременно с вводом ВСГ в систему добавляется серосо- держащее соединение в количестве 0,05- 0,2% серы от массы катализатора.

Отличительными признаками предлагаемого способа являются условия проведения стадии окисления; проведение стадии продувки при давлении 0,6-1,6 МПа со снижением температуры до 300-370°С; введение ВСГ при постоянной циркуляции газа в системе до содержания водорода в получаемой газовой смеси 30-50 об.%.

Способ осуществляется следующим образом.

В систему, реактор которой заполнен регенерированным катализатором, подают смесь азота и кислорода (содержание 02 5-10 об. %), поднимают давление до 0,6-1,6 МПа, а температуру до 500-520°С. Затем в реактор подают хлорсодержащее соединение из расчета 0,6-1,2% хлора от массы катализатора. После оксихлориро- вания систему продувают азотом до содержания кислорода не более 0,5 об. % с постепенным снижением температуры до 300-370°С. Затем в систему вводят ВСГ при постоянной циркуляции газовой сме- си. После достижения концентрации водорода в циркуляционном газе 30-50 об. % в систему вводят углеводородное сырье, а температуру поднимают до рабочих параметров.

В случае использования полиметаллического катализатора риформинга одновременно с вводом ВСГ в систему подают серосодержащее соединение в количестве 0,05-0,2% серы от массы катализатора,

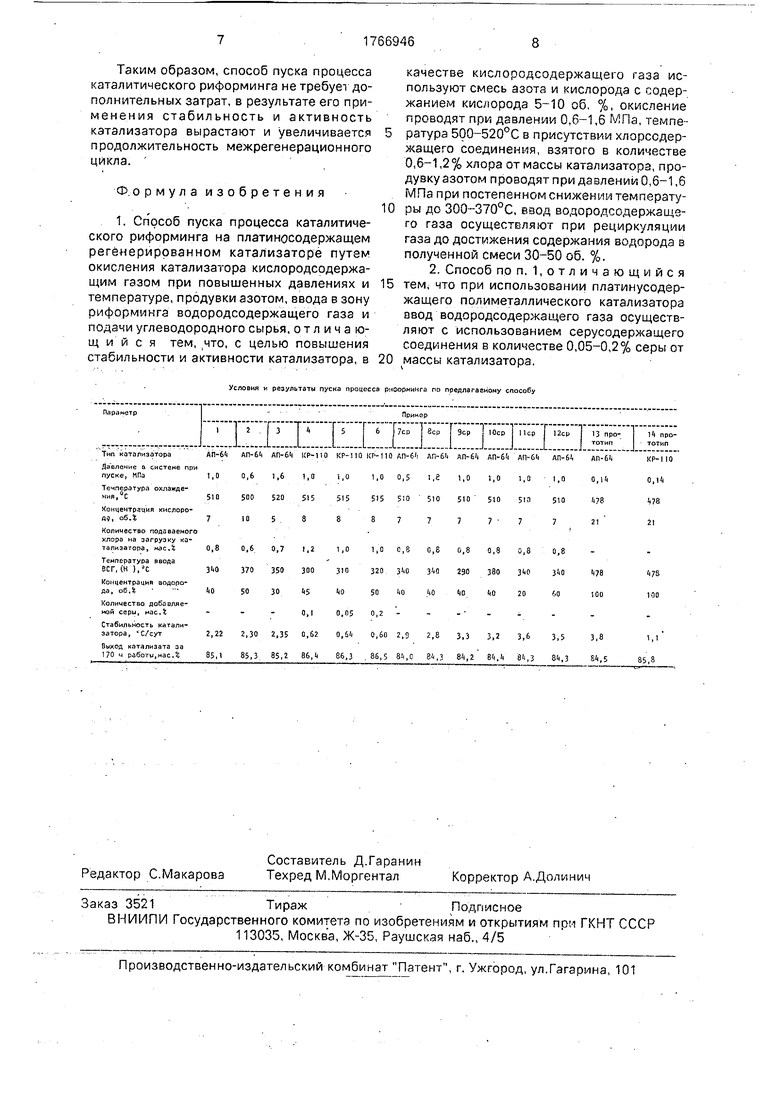

Предлагаемый способ иллюстрируется следующими примерами.

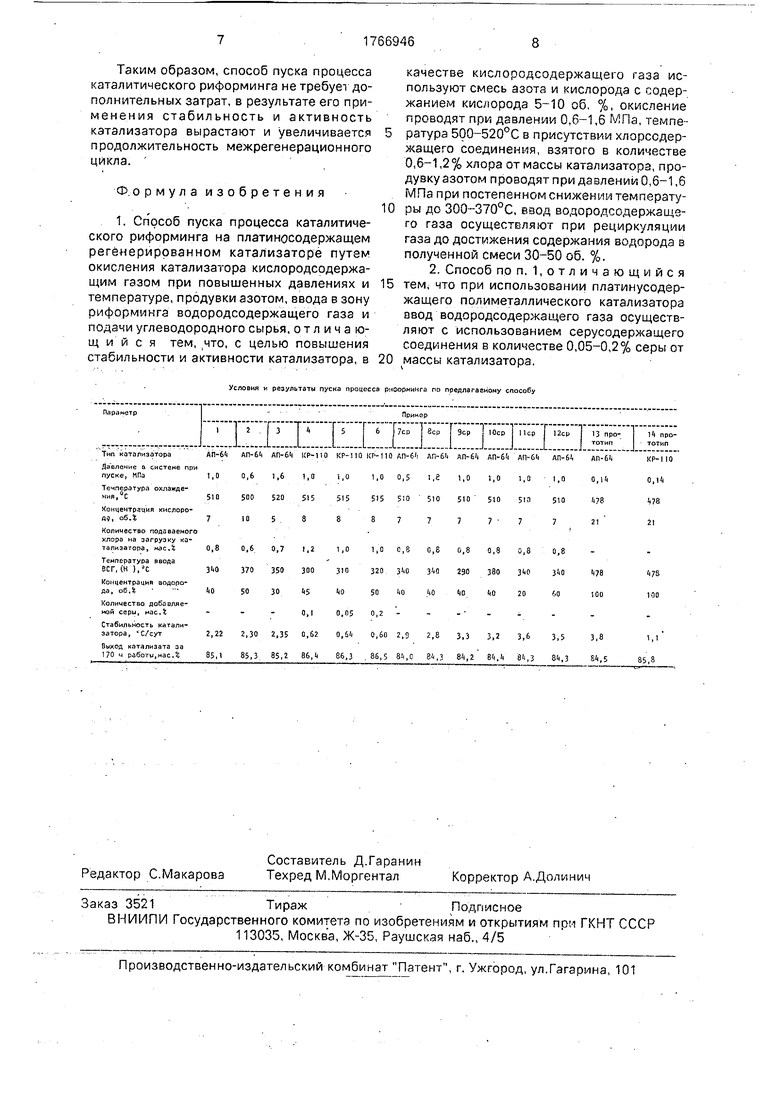

Пример 1. Опыт проводят на пилотной установке, в реактор которой загружен регенерированный алюмоплатиновый катализатор АП-64, содержащий 0,6 мае. % Pt и 0,4 мае. % хлора на оксиде алюминия. Пуск установки выполняют следующим образом. Систему заполняют смесью азота и кислорода (с содержанием 02 7 об. %) до давления 1,0 МПа. Образованная газовая смесь ре- циркулирует, В реакторе поднимают температуру до 510°С. Затем на катализатор с целью насыщения его хлором и редисперги- рования платины подают дихлорэтан из расчета 0,8% хлора от массы катализатора. После оксихлорирования осуществляют продувку путем приема в систему азота и сброса из нее циркуляционного газа без остановки циркуляционного насоса. Одновременно с продувкой температуру в реакторе снижают до 340°С со скоростью 20-25°/ч. При340°С и содержании кислорода не более 0,5 об. % в систему вводят водородсо- держащий газ. После достижения концентрации водорода в циркулирующем газе 40 об.% осуществляют ввод в систему углеводородного сырья - фракции 85- 180°С, Затем температура и давление в реакторе поднимаются до рабочих значений. Испытание катализатора проводят в режиме получения риформата с октановым числом 87 пунктов по моторному методу. За меру стабильности катализатора принимают скорость подъема температуры, выраженную в град./сут, необходимую для поддержания требуемого октанового числа риформата по мере дезактивации катализатора. Селективность катализатора характеризует выход катализатора. Результаты опыта приведены в таблице.

Пример 2. Способ осуществляется по примеру 1 с той разницей, что катализатор окисляют при 500°С, содержании 02 10 об.%, давлении 0,6 МПа и с подачей хлора в количестве 0,6% от массы катализатора. ВСГ в систему принимают при 370°С до содержания водорода 50 об. %. Результаты опыта приведены в таблице.

Пример 3. Способ осуществляют по примеру 1 с гой разницей, что катализатор окисляют при 520°С, давлении 1,6 МПа, содержании 02 5 об.% и с подачей хлора в количестве 0,7% от массы катализатора. ВСГ в систему вводят при 350°С до содержания водорода 30 об. %. Результаты опыта приведены в таблице.

Пример 4. Способ осуществляют по примеру 1 с той разницей, что используют регенерированный полиметаллический ка- тализатор КР-110 следующего состава, мае.

%:

Pt0,36

Re0,20

Cd0,25

Cl0,50

А12 3зДо 100

Его окисление проводят при 515°С, содержании Оа 8 об. % и с подачей хлора 1,2 мае. % от загрузки катализатора. ВСГ в систему принимают, одновременно подавая на катализатор этилмеркаптан из расчета 0,1% серы от массы катализатора при 300°С до содержания Н2 45 об. %. Результаты опыта приведены в таблице.

Пример 5. Способ осуществляют по примеру 4 с той разницей, что при окислении на катализатор подают 1,0% хрома от массы катализатора. ВСГ вводят при 310°С до концентрации Н2 40 об. %, одно- временно подавая на катализатор 0,05 мае. % серы. Результаты опыта приведены в таблице.

Пример 6. Способ осуществляют по примеру 4 с той разницей, что ВСГ вводят при 320°С до концентрации водорода 50 об %, а подачи хлора и серы составляют 1,0 и 0,2 об. % массы катализатора соответственно. Результаты опыта приведены в таблице.

Пример 7 (сравнительный). Способ проводят по примеру 1 с той разницей, что пуск осуществляют при давлении 0,5 МПа, Результаты опыта приведены в таблице.

Пример 8 (сравнительный). Способ проводят по примеру 1 с той разницей, что пуск осуществляют при давлении 1,8 МПа. Результаты опыта приведены в таблице.

Пример 9 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что температура ввода ВСГ составляет 290°С. Результаты опыта приведены в таблице.

Пример 10 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что температура ввода ВСГ составляет 380°С. Результаты опыта приведены в таблице.

Пример 11 (сравнительный). Способ осуществляют по примеру 1 с той разницей, что ВСГ вводят до концентрации водорода 20 об. %. Результаты опыта приведены в таблице.

Пример 12 (сравнительный). Способ осуществляют по примеру 1 с той разницей,

что ВСГ вводят до концентрации водорода 60 об. %. Результаты опыта приведены в таблице.

Пример 13 (по прототипу). В систему пилотной установки, в реактор которой загружен регенерированный катализатор АП- 64, вводят воздух со скоростью 2,7 л/г катализатора, затем поднимают температуру в слое катализатора до 478°С. Затем катализатор продувают сначала воздухом со скоростью 27 л/г катализатора в течение 1 ч, потом азотом и вводят водород при давление 0,14 МПа со скоростью 14 л/г катализатора. Затем температуру в реакторе снижают до 371 °С и осуществляют прием в систему углеводородного сырья - фракции 85 180°С с последующим выводом на режим. Результаты опыта приведены в таблице.

Пример 14 (по прототипу). Опыт проводят по примеру 13 с той разницей, что используют регенерированный катализатор КР-110. Результаты опыта приведены в таблице.

Предлагаемый способ позволяет повысить стабильность и активность катализатора риформинга. Так, скорость подъема температуры а сутки, необходимая для поддержания октанового числа риформата 87 пунктов по моторному методу, в полтора раза ниже, чем у прототипа (2,22-2,35°С/сут по примерам 1-3 в сравнении с 3,8°С/сут по примеру 13 для катализатора АП-64 и 0,60- 0,64°С/сут по примерам 4-6 в сравнении с 1,1°С/сут по примеру 14 для полиметаллического катализатора),

Однако этот результат достигается только при определенных параметрах процесса. Так, в случае проведения пуска риформинга при давлении менее 0,6 МПа (см. пример 7) и более 1,6 МПа (см. пример 8) скорость подъема температуры процесса увеличивается до 2,9; 2,8°С/сут против 2,22-2,35°С/сут по предлагаемому способу.

В случае использования более низкой (290°С, пример 9) или более высокой (380°С, пример 10) температуры ввода ВСГ в систему стабильность катализатора уменьшается до 3,3-3,2°С/сут.

При низкой концентрации водорода в системе (см. пример 11) полного восстановления платины на катализаторе не происходит и стабильность последнего снижается. При концентрации водорода в циркулирующем газе выше 50 об. % (см. пример 12) или ниже 30 об. % стабильность снижается до 3,5 и 3,6°С/сут соответственно. Подобным образом изменяется и селективность катализатора.

Таким образом, способ пуска процесса каталитического риформинга не требует дополнительных затрат, в результате его применения стабильность и активность катализатора вырастают и увеличивается продолжительность межрегенерационного цикла.

Формула изобретения

1. Способ пуска процесса каталитического риформинга на платиносодержащем регенерированном катализаторе путем окисления катализатора кислородсодержащим газом при повышенных давлениях и температуре, продувки азотом, ввода в зону риформикга водородсодержащего газа и подачи углеводородного сырья, отличающийся тем, ,что, с целью повышения стабильности и активности катализатора, в

качестве кислородсодержащего газа используют смесь азота и кислорода с содержанием кислорода 5-10 об. %, окисление проводят при давлении 0,6-1,6 МПа, температура 500 520°С в присутствии хлорссдер- жащего соединения, взятого в количестве 0,6-1,2 % хлора от массы катализатора, продувку азотом проводят при давлении 0,6-1,6 МПа при постепенном снижении температу0 ры до 300-370°С, ввод водородссдержаща- го газа осуществляют при рециркуляции газа до достижения содержания водорода в полученной смеси 30-50 об. %.

2. Способ поп. (.отличающийся

5 тем, что при использовании платинусодер- жащего полиметаллического катализатора ввод водородсодержащего газа осуществляют с использованием серусодержащего соединения в количестве 0,05-0,2% серы от

0 массы катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕАКТИВАЦИИ ФТОРСОДЕРЖАЩЕГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1994 |

|

RU2070090C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2020 |

|

RU2747527C1 |

| Способ подготовки и пуска установки каталитического риформинга | 1989 |

|

SU1700050A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ АКТИВНОСТИ ПЛАТИНУСОДЕРЖАЩЕГО КАТАЛИЗАТОРА РИФОРМИНГА | 1995 |

|

RU2096085C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО РИФОРМИНГА С НЕПРЕРЫВНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2019 |

|

RU2727887C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| Способ реактивации платиносодержащего катализатора риформинга бензиновых фракций | 1990 |

|

SU1720708A1 |

| Способ переработки гидроочищенных бензинов угольного происхождения | 1990 |

|

SU1798362A1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1996 |

|

RU2097404C1 |

Использование: нефтепереработиа, нефтзхимия. Сущность: регенерированный плзтиносодержащий катализатор окисляют смесью азота и кислорода с содержанием кислорода 5-10 об, % при 500 520°С, давлении 0,6-1,6 МПа в присутствии хлорсо- дерхэщего соединения, взятого в количестве 0,6-1 % хлора от массы катализатор Затем систему продувают азотом при давлении 0,6-1,5 МПа v постепенном снижении температуры до 300-37Э°С с вводом водсрсдсодержащего газа при рецирк, - до достижения содержания водорода s полученной смеси 30-50 об. % с последующим вводом углеводородного сырья. 1 j.n. ф-лы, 1 табл.

Условия и результаты пуска процесса рчсюрнинга по предлагаемому способу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ластовкин Г.А | |||

| и др | |||

| Промышленные установки каталитического риформинга | |||

| Л : Химия, 1984, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каталитический реформинг бензинов | |||

| Л Химия, 1985, с | |||

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1992-10-07—Публикация

1990-08-07—Подача