Изобретение относится к литейному производству, а конкретнее к составам кокильных покрытий, преимущественно для производства отливок из чугуна с пластинчатым графитом.

Цель изобретения - повышение эффективности поверхностного модифицирования отливок при улучшении качества их поверхности.

Указанная цель достигается тем, что в состав модифицирующего покрытия, включающего порошкообразный железокремни- евый сплав, высокоуглеродистый материал, огнеупорную глину и воду, дополнительно вводят конденсированный смоляной продукт пиролиза древесины, а в качестве железокремниевогосплаваивысокоуглеродистого материала - соответственно железокремниймагниевый сплав с 4-8% магния или магния и резкоземельных металлов в соотношении (1-2):1 и порошок графитированных электродов при следующем соотношении ингредиентов, мас.%: Железокремниевый сплав с 4-8% магния или магния и РЗМ в соотношении (11-2):1 30-45 Порошок графитированных электродов2-4 Огнеупорная глина 1,5-3 Конденсированные смоляные продукты пиролиза древесины1-2 Вода Остальное Дополнительный ввод конденсированного смоляного продукта пиролиза древесины обеспечивает благоприятные условия для предотвращения поверхностного обезуглероживания отливок, повышает седи- ментационую устойчивость состава, ускоряет формирование покрытия на коки1- ле и усиливает их сцепление.

Присутствие магния или магния и РЗМ в соотношении (1-2)/1 вжелезокремниевом сплаве тормозит взаимодействие кремния с водой. При этом повышается модифицирующая способность состава. Порошок графи- тированных электродов усиливает графитизирующую способность состава и улучшает качество поверхности отливок ввиду плохой смачиваемости расплавом чугуна.

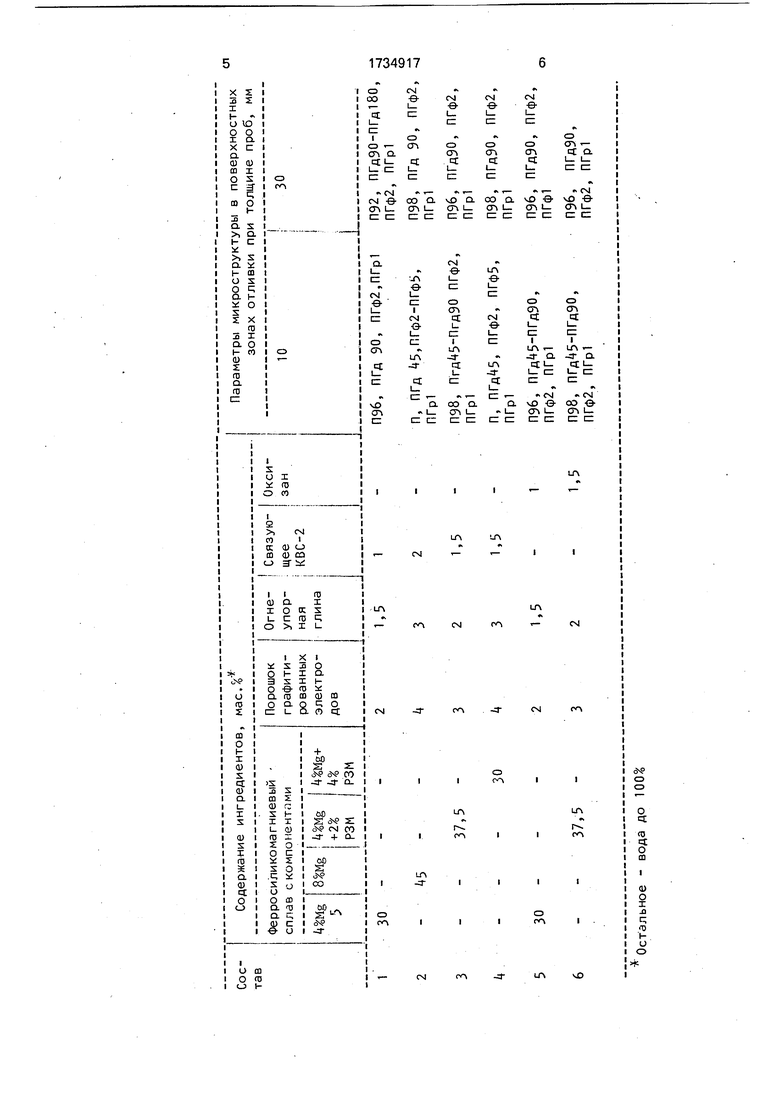

Пример. Состав готовят из следующих материалов: порошкообразного ферросили- комагниевого сплава марок ФСМГ4, ФСМГ5 и ФСМГ7 без РЗМ или с 2-6% РЗМ с размером частиц 0,10-0,16 мм; порошка графитированных электродов с размером частиц 0,063-0,160 мм; огнеупорной глины марок M1/1Ti или БП1/1Т1; конденсированных смоляных продуктов пиролиза древесины в виде связующего КВС-2 или оксизана и технической воды. Сначала в смеситель вводят жидкие ингредиенты состава, а затем сухие. Состав перемешивают до получения однородной суспензии плотностью 1,3-1,6 г/см . Состав наносят на поверхность кокилей, нагретых до 150-200°С. Толщина покрытия составляет 0,3-0,4 мм.

В кокилях получают технологические пробы размером 10 -30 200 мм и 30 30 200 мм. Чугун с 3,5-3,6% С; 2,5-2,6% Si; 0,5- 0,6% Мп, не более 0,1 % S и Р выплавляют в

индукционной печи и модифицируют в ковше 0,06-0,08% ферросиликомагниевого сплава марки ФСМг2. Температура заливки 1350°С.

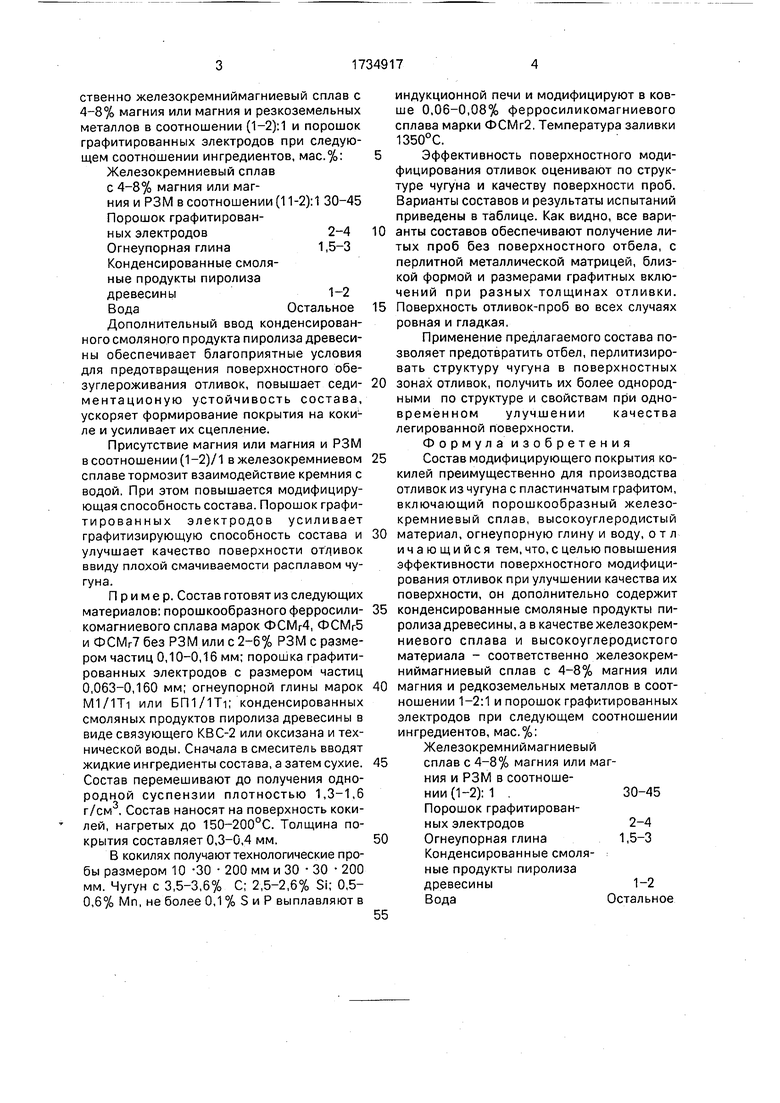

Эффективность поверхностного модифицирования отливок оценивают по структуре чугуна и качеству поверхности проб. Варианты составов и результаты испытаний приведены в таблице. Как видно, все вари- анты составов обеспечивают получение литых проб без поверхностного отбела, с перлитной металлической матрицей, близкой формой и размерами графитных включений при разных толщинах отливки. Поверхность отливок-проб во всех случаях ровная и гладкая.

Применение предлагаемого состава позволяет предотвратить отбел, перлитизиро- вать структуру чугуна в поверхностных зонах отливок, получить их более однородными по структуре и свойствам при одновременном улучшении качества легированной поверхности.

Формула изобретения Состав модифицирующего покрытия кокилей преимущественно для производства отливок из чугуна с пластинчатым графитом, включающий порошкообразный железо- кремниевый сплав, высокоуглеродистый материал, огнеупорную глину и воду, о т л ичающийся тем, что, с целью повышения эффективности поверхностного модифицирования отливок при улучшении качества их поверхности, он дополнительно содержит конденсированные смоляные продукты пиролиза древесины, а в качестве железокрем- ниевого сплава и высокоуглеродистого материала - соответственно железокремниймагниевый сплав с 4-8% магния или магния и редкоземельных металлов в соотношении 1-2:1 и порошок графитированных электродов при следующем соотношении ингредиентов, мас.%:

Железокремниймагниевый сплав с 4-8% магния или магния и РЗМ в соотношении (1-2): 1 .30-45 Порошок графитированных электродов2-4 Огнеупорная глина 1,5-3 Конденсированные смоляные продукты пиролиза древесины1-2 Вода Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор чугуна для отливок | 1987 |

|

SU1479544A1 |

| Смесь для модифицирования чугуна | 1985 |

|

SU1308630A1 |

| Модифицирующая смесь | 1981 |

|

SU1014911A1 |

| Смесь для модифицирования чугуна | 1991 |

|

SU1772206A1 |

| Способ получения смесевых модификаторов | 1989 |

|

SU1693109A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Чугун | 1990 |

|

SU1712451A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

Изобретение относится к литейному производству, а конкретнее к составам кокильных покрытий, преимущественно для производства ОШИБОК из чугуна с пластинчатым графитом. Цель изобретения - повышение эффективности модифицирования отливок при улучшении качества их поверхности Это достигается введением в известный состав в качестве железокремниевого сплава железокремниймагниевого сплава с 4-8 % магния или магния и редкоземельных металлов, высокоуглеродистого материала - порошка графитированных электродов и дополнительно-конденсированных смоляных продуктов пиролиза древесины при следующем соотношении ингредиентов, мас.%: железокремниймагниевый сплав с 4-8 % магния или магния и РЗМ 30-45; порошок графитированных электродов 2-4; огнеупорная глина 1,5-3; конденсированные смоляные продукты пиролиза древесины 1- 2 и вода остальное. Применение состава позволяет предотвратить отбел, перлитизи- ровать структуру чугуна в поверхностных зонах отливок, получить их более однородными по структуре и свойствам при одновременном улучшении качества легированной поверхности. 1 табл. CJ N ю

| Справочник по чугунному литью | |||

| / Под ред | |||

| Н.Г.Гиршовича | |||

| Л.: Машиностроение, Ленинградское отд | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Гонок для ткацкого станка | 1923 |

|

SU254A1 |

| Дубинин Н.П., Беликов О.А., Вязов А.Ф | |||

| и др | |||

| Кокильное литье | |||

| Справочное пособие | |||

| М.: Машиностроение, 1967, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1992-05-23—Публикация

1989-04-21—Подача