4 4;:

со

4 ч4

Изобретение относится к литейному производству и может быть исполЬзова- но при изготовлении отливок из высокопрочного чугуна с шаровидным и с вермикулярным графитом методом модифицирования в литейной форме.

Цель изобретения - повышение меха нических свойств высокопрочного над полученного модифицированием в 10 форме о

Модифицирующая смесь, содержащая магний, ст-шикокальций, сплавы РЗС и ферросилиций, дополнительно содержит алюминий при следующем соотношении tS компонентов5 мас,%:

Магний10-22

Силикокальций 1-4

Сплав ФСЗОРЗМЗО , 1-4

Алюминий35-75 20

Ферросилиций - -Остальное

Алюминий действует как рафинирую - щий, легирующий и графитирующий элемент; обладая большим химическим средством к кислороду5 он способству--25 ет образованию тугоплавких окислов, связывая растворенный в жидком чугуне кислород. Присутствие в смеси сплава ФСЗОРЗМЗО и алюминия в указанном количестве создает антикарбидообразу-30 ющий эффект, способствуя полунению отливок без отбела. Алюминий упрощает таклсе процесс получения чугуна с вер- микулярным графитом, так как без этого компонента получение такого чугуна 35 с вводом в металл количества магния, - недостаточного для полной сфероидиза- ции графитаS нетехнологично из-за нестабильности о

Нюкиий предел содержания в смеси 40 алюминия (35%) обусловлен необходимо- стью получения тонкостенных без отбе- ла отливок, а верхйий (75%) - получением возможно меньшего количества феррита для повышения предела прочно- 45 сти чугуна в отливках- с предотвращением загрязнения отливок неметаллическими включениями., Чем меньше в модификаторе магния и РЗМ, тем мень шее в нем может быть содержание алюгт Q миния, и наоборот.

Магний в составе модифицирующей присадки способствует получению до- вермикулярной и шаровидной форм графита в чугуне о Нижнее его содержание в смеси (10%) обеспечивает требуемую форму графита во всех порциях обрабатываемого в форме чугуна, а при

55

0

S

0

5 0 5

0 5 Q

5

содержании магния более 22% реакция модифицирования протекает с выплесками металла через стояк.

Силикокальций в составе смеси способствует получению отливок без дефектов типа черных пятен, с меньшим объемом усадочных раковин. При содержании силикокальция в смеси менее 1% в отливках наблюдаются черные пятна, а при его содержании в смеси бо- лее 4% появляется опасность поражения отливок неметаллическими включениями.

Сплав РЗМ тМпа ФСЗОРЗМЗО введен в состав модификатора для нейтрализации вредного действия элементов-деглобу- ляризаторов в исходном чугуне (титан, висмут и др.) и стабилизации результатов модифицирования. При содержании менее 1% указанного сплава десфероио- дизирующее влияние этих элементов полностью не устраняется, а структура и свойства модифицированного чугуна получаются нестабильными. Верхний предел содержания в модификаторе сплава ФСЗОРЗМ (4%) ограничен опасностью появления в структуре чугуна карбидов, особенно при одновременно повьш енном содержании магния.

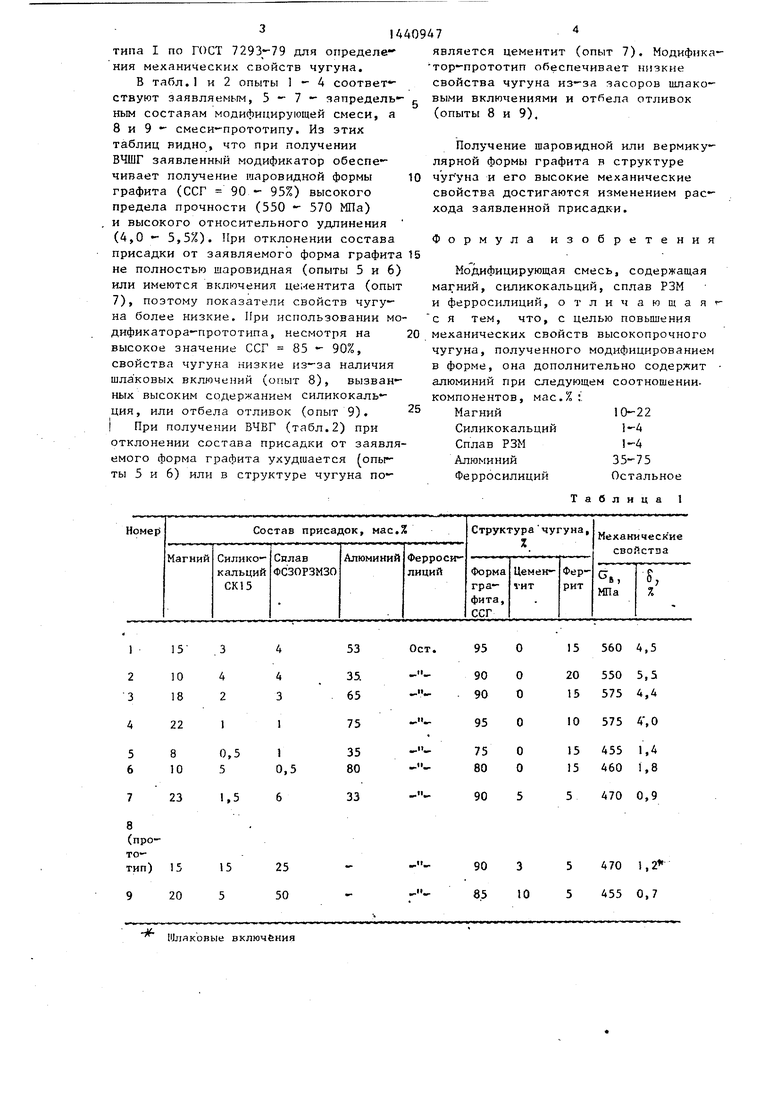

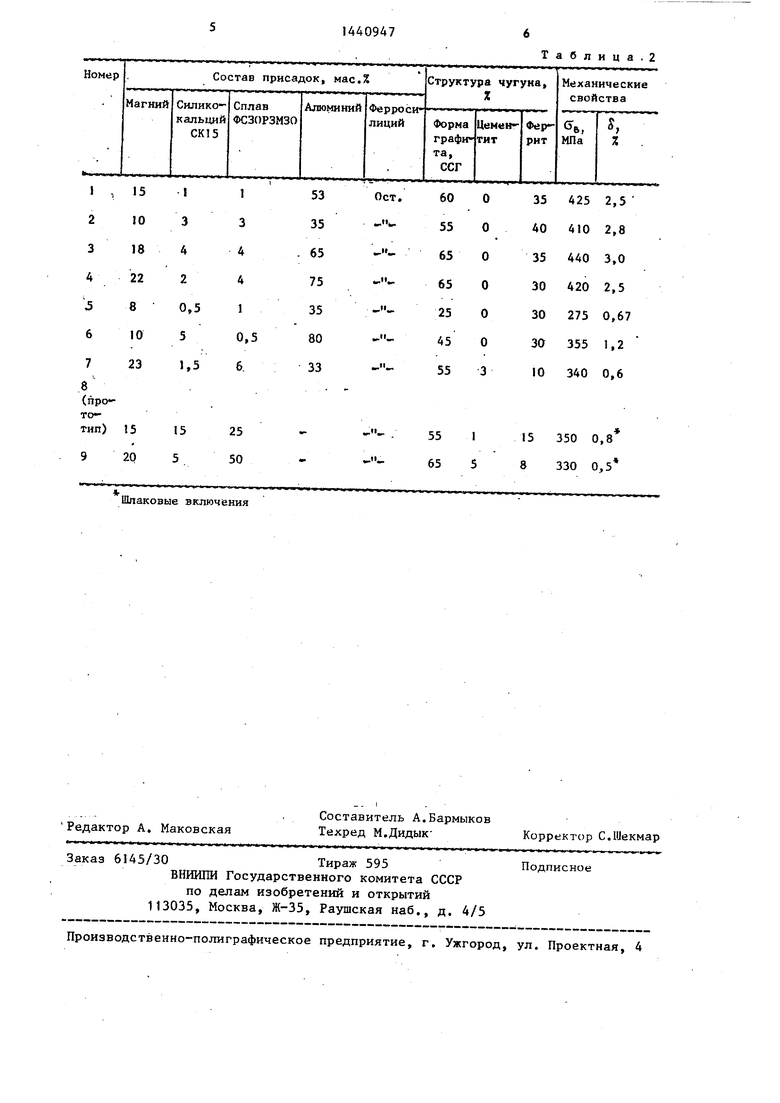

Экспериментальные данные, показывающие преимущества заявленного модификатора, приведены в табл.1 при получении высокопрочного чугуна с шаровидным графитом (ВЧШГ) и в табл.2 при получении высокопрочного чугуна с вермикулярным графитом (ВЧВГ).

Исходный чугун электропечной плавки при получении ВЧШГ содержал, %: :37 80 углерода; 0,45 марганца; 2,38 кремния; 0,04 хрома; 0,03 фосфо- ра; 0,025 серы.

Порошкообразные (фракция до 1 iM) компоненты (магний, ферросилиций, Силикокальций, сплавы-РЗМ) заявленной присадки смешивали и помещали внутри алюминиевой оболочки. Размер каждого из таких пакетов составлял по диаметру 4-5 мм, по длине 6-15 мм.

Компоненты модификатора-прототипа измельч-али до фракций 1-5 мм и равномерно перемешивали. Модифицирующие присадки помещали и реакционные камеры литейных форм (фактор растворения 0,06 ±0,01 кг/см с при получении ВЧШГ и 0,4% при получении ВЧЬГ), Температура заливки металла в формы 1440 ± 15°С. Отливали плоские пробы

1440947

типа I по ГОСТ 7293-79 для определе- является цементит (опыт 7). Модифика НИН механических свойств чугуна. тор-прототип обеспечивает низкие и

В табл. и 2 опыты 1 - А соответ ствуют заявляемым, 5 - 7 - яапредель- ным составам модифицирующей смеси, а 8 и 9 - смеси-прототипу. Из этих таблиц видно, что при получении ВЧШГ заявленный модификатор обеспечивает получение шаровидной формы 10 графита (ССГ 90 - 95%) высокого предела прочности (550 - 570 МПа) . и высокого относительного удлинения (4,0 - 5,5%). При отклонении состава присадки от заявляемого форма графита 15 не полностью шаровидная (опыты 5 и 6) или имеются включения цементита (опыт 7), поэтому показатели свойств чугуна более низкие. При использовании модификатора-прототипа, несмотря на 20 высокое значение ССГ 85 - 90%, свойства чугуна низкие из-за наличия шлаковых включений (опыт 8), вызванных высоким содержанием силикокаль- ция, или отбела отливок (опыт 9). 5 i При получении ВЧВГ (табл.2) при отклонении состава присадки от заявляемого форма графита ухудшается опыты 5 и 6) или в структуре чугуна по-

свойства чугуна из-за засоров шлаковыми включениями и отбела отливок (опыты 8 и 9),

Получение шаровидной или вермику- лярной формы графита в структуре чуг уна и его высокие механические свойства достигаются изменением расхода заявленной присадки.

Формула изобретения

Модифицирующая смесь, содержащая магний, силикокальций, сплав РЗМ и ферросилиций, отличающаяч с я тем, что, с целью повьш1ения механических свойств высокопрочного чугуна, полученного модифицированием в форме, она дополнительно содержит алюминий при следующем соотношении, компонентов, мас.%; .

Магний10-22

Силикокальций 1-4 Сплав РЗМ1-4

Алюминий35-75

Ферросилиций Остальное

является цементит (опыт 7). Модифика тор-прототип обеспечивает низкие

свойства чугуна из-за засоров шлаковыми включениями и отбела отливок (опыты 8 и 9),

Получение шаровидной или вермику- лярной формы графита в структуре чуг уна и его высокие механические свойства достигаются изменением расхода заявленной присадки.

Формула изобретения

Модифицирующая смесь, содержащая магний, силикокальций, сплав РЗМ и ферросилиций, отличающая с я тем, что, с целью повьш1ения механических свойств высокопрочного чугуна, полученного модифицированием в форме, она дополнительно содержит алюминий при следующем соотношении, компонентов, мас.%; .

Магний10-22

Силикокальций 1-4 Сплав РЗМ1-4

Алюминий35-75

Ферросилиций Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ВНУТРИФОРМЕННЫМ МОДИФИЦИРОВАНИЕМ ЛИГАТУРАМИ СИСТЕМЫ Fe-Si-РЗМ | 2012 |

|

RU2497954C1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Модификатор | 1987 |

|

SU1420055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

Изобретение относится к литейному производству и может быть использовано при изготовлении отливок из высокопрочного чугуна с шаровидным и вермикулярным графитом модифицированием в форме. Цель изобретения - повышение механических свойств высокопрочного чугуна, полученного модифн цированием в форме. Модифицирующая смесь содержит магний, силикокаль- ций,. сплав РЗМ, алюминий и ферросили - ций при следующем соотношении компонентов, мас.%: магний 10-22, силико- кальций 1-4, сплав ФСЗОРЗМЗО 1-4, алюминий 35-75, ферросилиций - осталь- .ное. Дополнительный ввод алюминия в состав указанной смеси при изменении соотношения других компонентов обеспечивает более высокие (на 25- 30%) механические свойства чугуна за счет снижения количества шлаковых § включений, снижения отбела чугуна, улучшения фо рмы графита. 2 табл. //

15

10 18

22

8 10

23

4 2

1

0,5 5

1,5

4 3

1

1

0,5

53

75

35 80

33

IiJjiflKOBbie включения

ст.

-

95

90 90

95

75 80

90

15 560 4,5

О О

О О

20

15

10

550 5,5 575 4,4

575 4, О

15 455 1,4 15 460 1,8

5 470 0,9

Шлаковые эключ1ения

Таблица, 2

| Модифицирующая смесь | 1977 |

|

SU692858A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модифицирующая смесь | 1982 |

|

SU1027261A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1986-11-12—Подача