не дают прироста графитизирующего эффекта.

Редкоземельные металлы при добавках 0,05-0,08% в сочетании с добавками титана 0,04-0.08% также способствует усилению графитизирующего эффекта, измельчают эвтектическое зерно и повышают механические свойства чугуна благодаря увеличению дисперсности перлита. Газонасыщенность сплава снижается начиная с добавок церия более 0,05% и титана свыше 0,04%. При содержании РЗМ и титана более 0,08% каждого заметно огрубление включений графита и его разрыхление, что способствует адсорбции газов на последних, поэтому дальнейший рост присадок титана и РЗМ в нецелесообразен.

Кальций, обладая большим сродством к сере и кислороду, способствует их активному связыванию в сульфиды и оксиды. Сульфиды и оксиды частично всплывают в шлак, а частично образуют мелкие включения глобулярной Формы, состоящие в основном из алюминатов кальция и бария и шпинели МдО х v А12Оз, которые служат подложками для кристаллизации графита. При содержании в чугуне больше 0.02% избыточный кальций начинает реагировать с кислородом атмосферы, повышая загрязненность расплава неметаллическими включениями.

Алюминий, барий, РЗМ, титан и кальций, способствуя графитизации, не устраняют появления поверхностного отбела на отливках, полученных в кокиле, особенно если отсутствует облицовка. С целью усиления графитизирующего эффекта в состав чугуна введен магний. Образуя с серой и кислородом прочные соединения, способствующие графитизации, магний, при его содержании в чугуне 0,002-0,008% способствует устранению поверхностного отбела даже при скорости затвердевания 3,5 мм/с, что способствует изготовлению тонкостенных отливок в кокиль с графитовым покрытием толщиной 0,1-0,2 мм. Добавки магния менее 0,002% не устраняют полностью поверхностный отбел, а более 0,008% экономически нецелесообразны и приводят к некоторому увеличению поверхностного отбела.

Цирконий, введенный в чугун, образует оксиды, которые, образуя прочную тонкую пленку на включениях графита, блокируют проникновение к ним кислорода в процессе нагрева под эмалирование. Добавка циркония в чугун в количестве 0,01-0,05% является оптимальной. Снижение газонасыщенности чугуна при содержаниях циркония более 0,05% не отмечено, а менее 0,01% добавка циркония неэффективна.

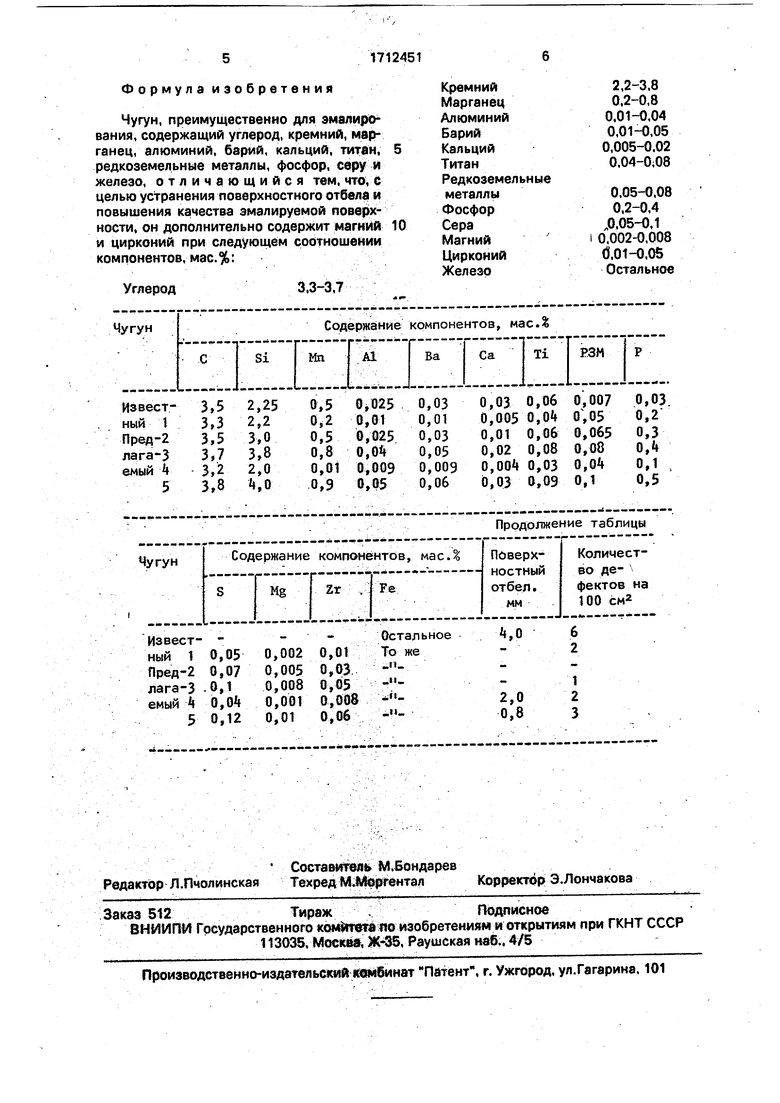

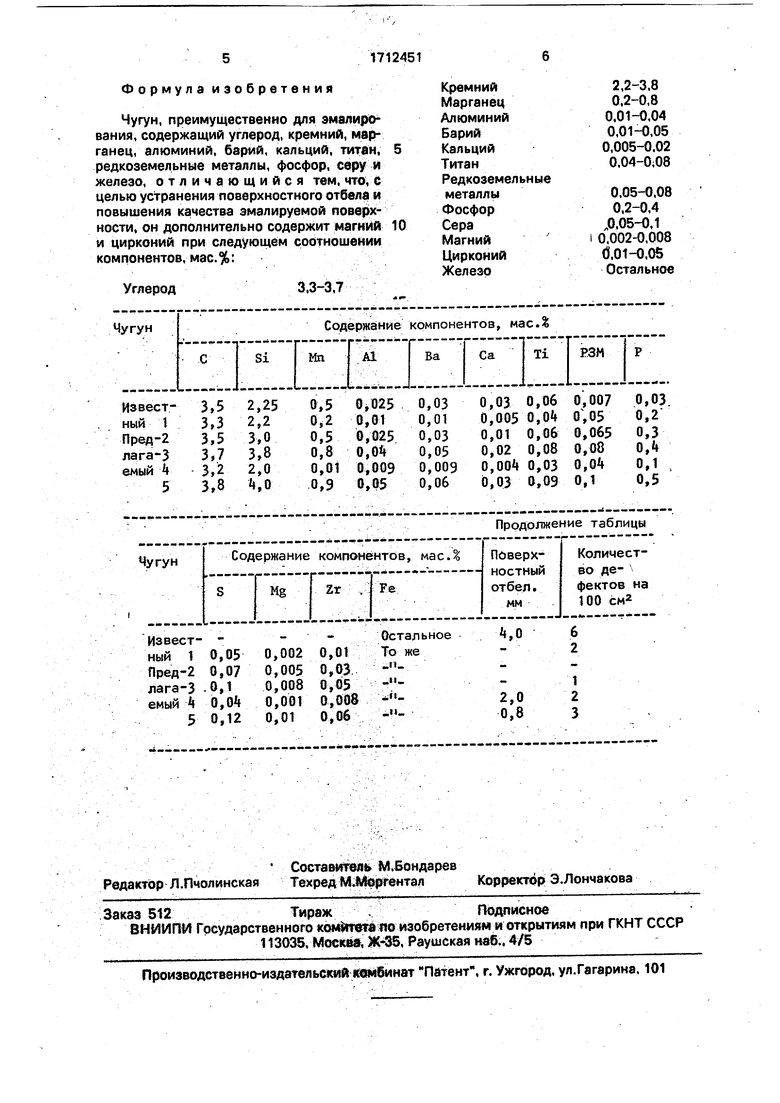

Прим ер. Для исследования качества эмалевого покрытия и отбела сплава было выявлено 5 составов предлагаемого чугуна - на нижнем, среднем и верхнем, а также ниже нижнего и выше верхнего уровней содержания компонентов и известный чугун при среднем уровне. Нугун получали Путем модифицирования ваграночного расплава лигатурой ФСМгЗ (TY 14-5-134-81) с добавками бария, титана и стронция.

Модифицирование базового расплава производят в ковше при 1380° С, расход модификатора составлял отО,2 до 0,5%. При приготовлении известного сплава использовали ферросплавы и чистые материалы: силикокальций СК 25 (ГОСТ 4762-71); алюминиевая стружка; ферросилиций с барием ФС65Ба5 (ТУ 6-160-84); ферротитан Ти2 (ГОСТ 4761-67); сплав МЦ-40 (ЦМТУ 05-2067).

Для достижения необходимых содержаний по углероду и кремнию применялся скрытнокристаллический графит ГЛС-3 (ГОСТ 5420-74) и ферросилиций ФС75 (ГОСТ 1415-78).

В качестве пробы на изучение величины поверхностного отбела служил чугунный кокиль для изготовления чугунных сковород диаметром 290 мм при толщине стенки 4 мм. На поверхность кокиля нанесли перед заливкой слой графитовой краски толщиной 0.1 мм. кокиль перед заливкой прогревали до 100° С. Такая проба позволяла полностью имитировать реальные условия изготовления предметов бытового назначения и санитарно-технических изделий.

Оценку качества эмалируемой поверхности производили при сравнении литых и отожженных образцов в виде пластин размером 100x100 мм толщиной 4 мм, залитых в кокиль. Отжиг образцов осуществляли в течение 30 мин при температуре 920°. С. после чего литые и отожженные образцы подвергали эмалированию. Качество покрытия оценивали визуально по количеству дефектов типа укола или пузыря.

Результаты сравнительных испытаний известного чугуна и чугуна предложенного состава приведены в таблице.

Как видно изта&лщы, применение чугуна предлагаемого состава позволяет полностью устранить появление поверхностного отбела, а также до минимума снизить брак эмалевого покрытия. .

Предлагаемый состав чугуна может быть широко использован при производстве эмалированной чугунной посуды и са йчтарно-технических изделий.

Формула изобретения

Чугун, преимущественно для эмалирования, содержащий углерод, кремний, марганец, алюминий, бармй, кальций, титан, редкоземельные металлы, фосфор, серу и железо, отличающийся тем, что, б целью устранения поверхностного отбела и повышения качества эмалируемой поверхности, он дополнительно содержит магний и цирконий при следующем соОтнощении компонентов, мае. %:

Углерод

3,3-3,7

Кремний

2,2-3,8

Марганец

0,2-0,8

0,01-0,04

Алюминий

Барий

0,01-0,05

0,005-0,02

Кальций

Титан

0,04-0;08

Редкоземельные

0.05-0,08

металлы 0,2-0,4

Фосфор

0

Сера .0,05-0,1 0,002-0.008

Магний (5,01-0,05

Цирконий Остальное

Железо

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2451101C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Модификатор для чугуна | 1988 |

|

SU1590481A1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| Чугун | 1986 |

|

SU1337435A1 |

| Чугун | 1989 |

|

SU1668455A1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| ВЫСОКОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2139950C1 |

| Модификатор | 1986 |

|

SU1392136A1 |

Изобретение относится к литейному, производству и Может быть использовймо при кокильном литье санитарно-техниче- ских изделий и предметов бытового назм^* нения ^подвергаемых эмалированию. Цельизобретения - устранение поверхностного отбела и повышение качества эмалируемой поверхности. Предлагаемый чугун, содержащий углерод, кремний, марганец, алюми-. НИИ, барий, кальций, титан, РЗМ, фосфор, серу и железо, дополнительно содержит магний и цирконий при следующем соотношении компонентов, мас.%: углерод 3,3- 3,7; кремний 2,2-3,8; марганец 0,2-0,8, алюминий 0,01-<Ч),04; барий 0,01-0,05; кальций 0,005-0,02; титан 0,04-0,08; РЗМ 0,05- 0,08; фосфор 0,2-0,4; срра 0,05-0,1; магний 0,002-0,008; цирконий 0,01-0,05; Железо остальное. Применение предлагаемого чугуна позволяет полностью устранить появление поверхностного отбела. а также до минимума снизить брак эмалевого покрытия. 1 табл.S(ЛсИзобретение относится к литейному производству И может быть использовано при коки'^ьном литье с^внитарно-техмиче- ских изделий и предметов бытового назнд* чения, подвергаемых эмалированию.Цель изобретения - устранение поверх* ностного отбела тонкостенных отливок г^ изготовле|1ии их в кокиль и повышение кд- чества эмалируемой поверхности.Указанная цель достигается тем, ч^0.«^ гун, содержащий углерод, кремний, мартд- нец, алюминий^ барий, кальций, титан» f3Ril>& фосфор, серу и железо, дополните/1ън9 9№' держит магний и цирконий при сле4ую1Ц|М соотношении ингредиентов, мас.%: Углерод ,3,3-3,7Кремний2,2-3,8Марганец0,2-0^Алюминий0,01-0iWБарий0,01-4)^05КальцийТитанРЗМФосфорСераМагнийЦирконийЖелезо0,005-0,02 0,04-0,08 0,05-0,080,2-0^ 0,(ffi-0,1 0,002-0,0080,01-0.05 Остальное..Содержание углерода

Продолжение таблицы

| Чугун | 1984 |

|

SU1188219A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-26—Подача