Изобретение относится к литейному производству и может быть использовано в качестве противопригарного покрытия для окраски литейных форм и стержней.

Цель изобретения - повышение скорости высыхания краски на поверхности форм и стержней, увеличение проникающей способности и термопластичности, а также се- диментационной устойчивости и стойкости против растрескивания от теплового излучения зеркала металла при заливке форм.

Предлагаемая краска содержит органическое связующее, органоминеральное сырье отходов углеобогащения, предварительно активированное ПАВ анион или катион активного класса, органический растворитель и огнеупорный наполнитель,

В качестве органического связующего используют крепитель ДП. древесный пек,

навалочные смолы ПК-104, СФ-015, СФ- 2252, СФ-480 и др., резольные смолы ОФ-1, фуритол, смола ФФ-65С, КФ-65С и др., пол- ивинилбутираль и др.

В качестве органоминерального сырья отходов углеобогащения - хвосты флотации антрацитовых углей.

Из поверхностно-активных веществ используют анионоактивные: ДС-РАС, смачиватель НБ или некаль, катионоактивные вещества, такие как ОП-7 или ОПгЮ, предварительно растворяют в воде до Ю-20%- ной концентрации.

В качестве огнеупорного наполнителя используют графит черный и серебристый или тальк.

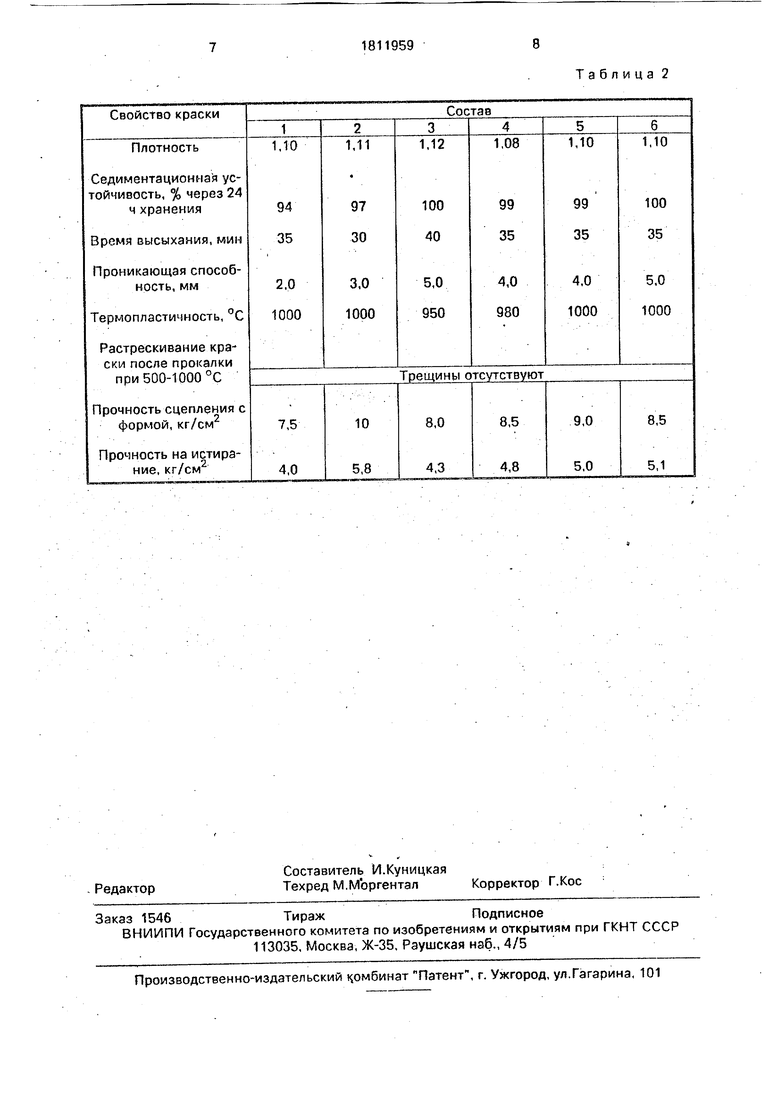

Составы противопригарных красок приведены в табл, 1, а их технологические свойства - в табл.2.

Готовя противопригарную краску путем предварительного активирования ПАВ 20-50 мас.% органоминерального сырья от потребной нормы в смесителях лопастного типа (краскомешалках). Полученную компо- зицию выдерживают в смесителе 5-30 мин, после чего добавляют оставшуюся часть (80-50 мас.%) органоминерального сырья, органическое связующее и растворитель перемешивают и вводят огнеупорный напол- нитель.

Проникающую способность краски в межзерновое пространство формовочной смеси оценивали на образцах ф 50x50, который через 1 ч после окраски распиливался на две части до оси, а затем размалывался. Глубину проникновения краски измеряли с помощью штангенциркуля на разломанной части периметра не смазанной при распиловке.

Термопласти.чность в °С определяли в дилатометре по началу размягчения поверхностного слоя краски на поверхности образца ф 32x50.

Растрескивание краски определяли ви- зуально на образцах ф 50x50 после прокалки в печи при 500 и 1000°С в течение 10-30 мин и охлаждения образцов вместе с печью.

Сцепление краски с формой оценива- лось поудельному усилию отрыва приклеенного металлического цилиндрика от окрашенного образца с плоской поверхностью; прочность на истирание по ГОСТ 10772-78; седиментационную устойчивость по ГОСТ 10772-78; вязкость с помощью вискозиметра ВЗ-4 (ГОСТ 9070-75); плотность с помощью денсиметров (ГОСТ 1300-74).

Как видно из табл.2, время высыхания краски на поверхности форм сократилось в 1,5-1,8 раза, проникающая способность увеличилась в 1,7-2,8 раза. Начало образования пластичной фазы в противопригар- ной краске снизилась на 500°С, что имеет .огромное значение для получения чистой поверхности отливок. Существующее представление о высокой термической стойкости противопригарной краски ошибочно. Так как жесткое в условиях высоких температур противопригарное покрытие на поверх- нести песчаных форм и стержней обязательно будет растрескиваться как в области низких температур при575°Св процессе перехода а-кварца в /3 -кварц (что менее опасно, т.к. здесь линейные и объем- ные изменения не велики 0,32 и 0,82% соответственно), так и в области высоких температур (900-1120°С), где кварц с большой скоростью превращается в тридимит с

увеличением объема на 16.6%. Эти полиморфные превращения кварца приводят к растрескиванию противопригарного покрытия и отлущиванию его от поверхности формы или стержня, что приводит к образованию сетки разгара и трудноотделимому пригару на поверхности отливок.

Обработанное ПАВ органоминеральное сырье в составе противопригарной краски легко проникает в пористую структуру формовочной смеси, а легкоплавкие составляющие (слюдоподобный силикат-пирофиллит) аргиллитовых глин при нагреве размягчаются и вспучиваются, тем самым препятствуют проникновению металла в поры формовочной смеси. Кроме того, способность к размягчению при высоких температурах органо-минерального сырья и присутствие в его составе силикатных частиц препятствует растрескиванию противопригарного покрытия от теплового излучения зеркала металла при заливке форм.

Активированное ПАВ органоминеральное сырье набухает в органических растворителях благодаря чему является сильным стабилизатором седиментационной устойчивости противопригарной краски,

Промышленные испытания краски в литейном цехе Киевского завода станков-автоматов показали ее высокие технологические свойства, обеспечивающие качественную чистоту поверхности чугунных отливок.

Фор мула изобретения 1.Состав самовысыхающей противопригарной краски для форм и стержней чугунного литья, включающее органическое связующее, огнеупорный наполнитель, органический растворитель, поверхностно-активное вещество (ПАВ) анион или катион активного класса и технологическую добавку, отличающийся тем, что, с целью повышения скорости высыхания краски на поверхности форм и стержней, увеличения проникающей способности и термопластичности, з также седиментационной устойчивости и стойкости против растрескивания от теплового излучения зеркала металла при заливке форм, он в качестве технологической добавки содержит органоминеральное сырье отходов углеобогащения, предварительно активированного ПАВ анион или катион активного класса в количестве 0,5.,.4,0 мас.% от состава смеси при следующем соотношении компонентов, мас.%: Органическое

связующее2.0...5,0 Органоминеральное сырье отходов углеобогащения, предварительно

активированного

поверхностно-активным

веществом

анион или катион

активного класса в

количестве 0,5...4,0 мас.%

от состава смеси

Органический

растворитель

Огнеупорный

наполнитель

Остальное

2.Состав по п. 1,отличающийся тем, что в качестве органического связующего он содержит древесный пек или крепитель ДП - древесный пек, синтетическую смолу новолачного или резольного типа или полимерные смолы.

3.Состав по п. 1,отличающийся тем, что в качестве органического растворителя он содержит материалы, выбранные из группы, содержащей этиловый или бутиловый спирты.

4.Состав по п.1. отличающийся тем. что в качестве огнеупорного наполнителя он содержит графит или тальк.

5.Способ приготовления самовысыхающей противопригарной краски для форм и стержней чугунного литья, включающий пе- 15,0...28,0ремешивание в смесителе технологической добавки, органического связующего с поверх- 48,0...60,0 ностно-активным веществом анион или катион 10 активного класса, выдержку композиции в течение 5-30 мин, ввод органического растворителя и огнеупорного наполнителя до плотности и перемешивания, отличающийся тем, что, с .целью повышения седиментационной 15 устойчивости и проникающей способности, предварительно в смеситель вводят органоми- неральное сырье в количестве 20...50 мае. % от потребной нормы и ПАВ, после перемешивания и выдержки добавляют оставшуюся часть 20 80-50 мае. % органоминерального сырья, органическое связующее и растворитель, перемешивают и вводят огнеупорный наполнитель до заданной плотности,

Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав противопригарного покрытия для литейных форм и стержней и способ его приготовления | 1989 |

|

SU1699697A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2021 |

|

RU2773245C1 |

| САМОВЫСЫХАЮЩИЙ СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ | 1991 |

|

RU2017557C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛАКА ДЛЯ САМОВЫСЫХАЮЩИХ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2000 |

|

RU2168387C1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Противопригарная краска для литейных форм и стержней | 2018 |

|

RU2685937C1 |

| Состав для получения противопригарного покрытия литейных форм и стержней | 1988 |

|

SU1524962A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1068207A1 |

Изобретение относится к области литейного производства. Сущность изобретения: противопригарная краска состоит из следующих элементов, мае. %: органического свя- зующего 2,0-5,0; органоминерального сырья из отходов угледобычи и углеобогащения 15-28; поверхностно-активного вещества анион или катионактивного класса 0,5-4,0; органического растворителя 48-60 и огнеупорного наполнителя. Краску приготавливают таким образом, что органомине- ральное сырье вводят в два этапа: сначала в смеситель загружают 20-50 мас.% от потребной нормы и ПАВ, а затем после перемешивания добавляют оставшуюся часть

| Устройство для формирования струекКОАгулиРующЕгО зОля пРи изгОТОВлЕНиигРАНул КАТАлизАТОРА | 1979 |

|

SU822870A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-04-30—Публикация

1991-03-05—Подача