1

изобретение относится к области сварочного производства, а именно к следящим системам с электромагнитными датчиками положения стыка, и может быть использовано при сварке изделий с небольшой кривизной, таких как прямошовные и спиральношовные трубы, полотнища, рулоны и др.

Известно широкое применение электромагнитных датчиков в устройствах совмещения сварочного инструмента со свариваемым стыком. Электромагнитный датчик положения стыка располагают непосредственно над стыком впереди сварочного инструмента по ходу сварки на расстоянии не менее, чем 50 мм. При этом, однако, возникает методическая ошибка, вызванная кривизной стыка. Эта методическая ошибка снижает точность совмещения электрода со стыком и, тем самым, ухудшает качество сварного соединения.

Когда методическая ошибка велика, используют устройства, состоящие из.

двух систем, одна из которых предназначена для слежения за стыком и ввода данных в запоминающее устройство, а другая (отрабатывающая) - для установки инструмента на стык по программе, записанной в запоминающем устройстве tl.Однако в сдвоенной следящей системе из-за ее сложности ошибка слежения также достаточно высока .

to

Наиболее близким по технической сущности является устройство для направления сварочного автомата по свариваемому стыку, содержащее датчик, преобразователь сигнала датчика,

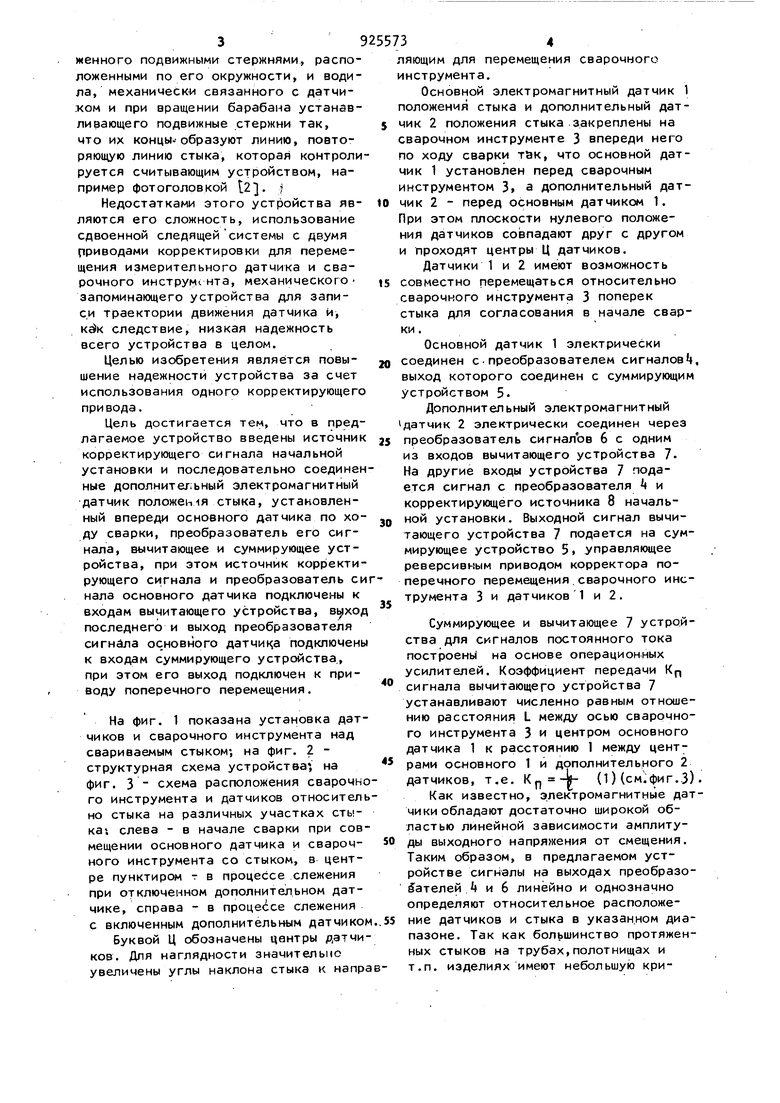

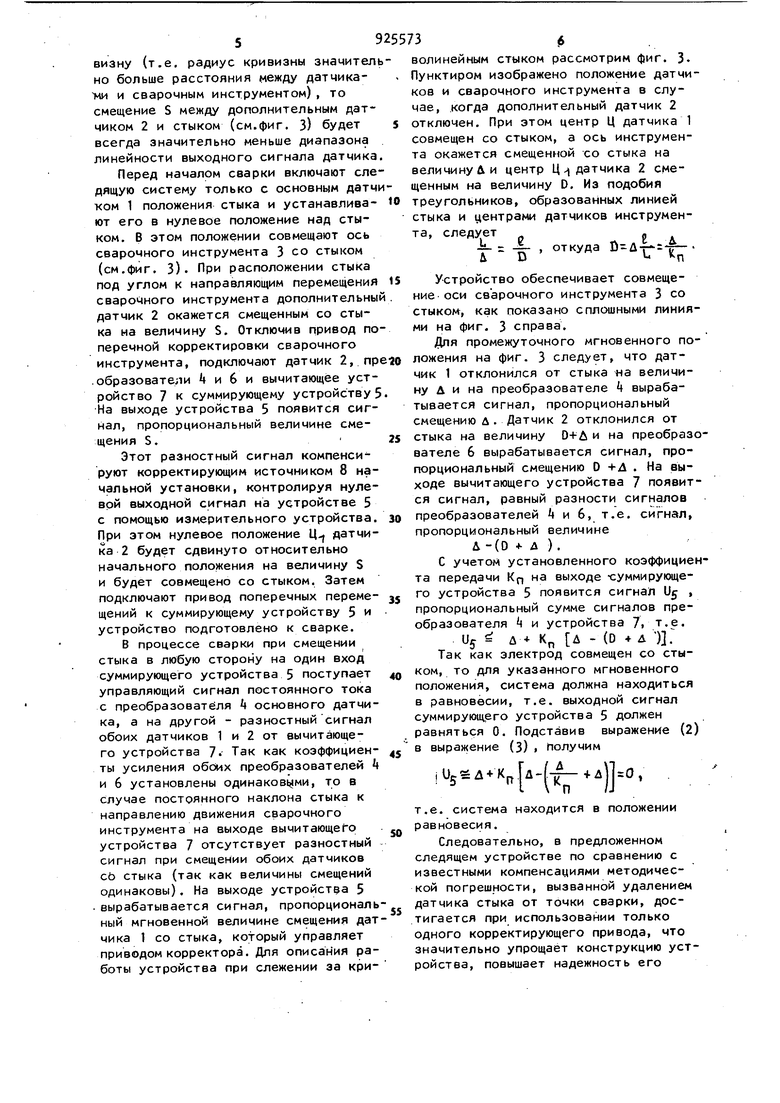

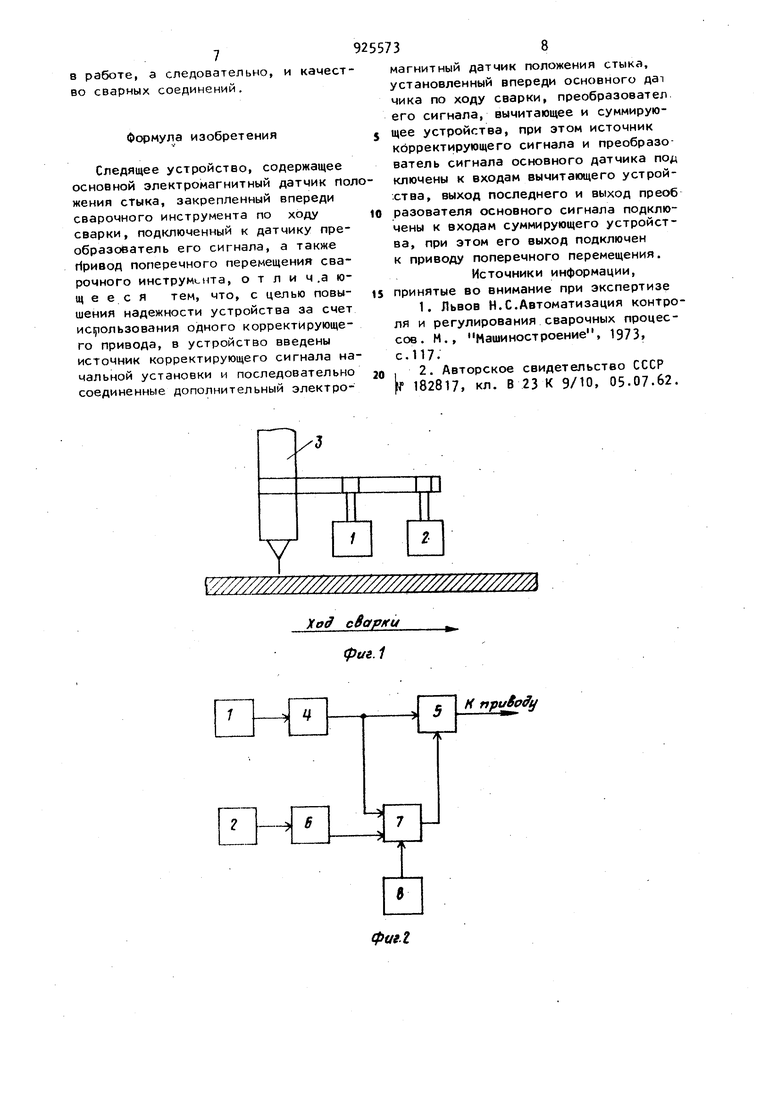

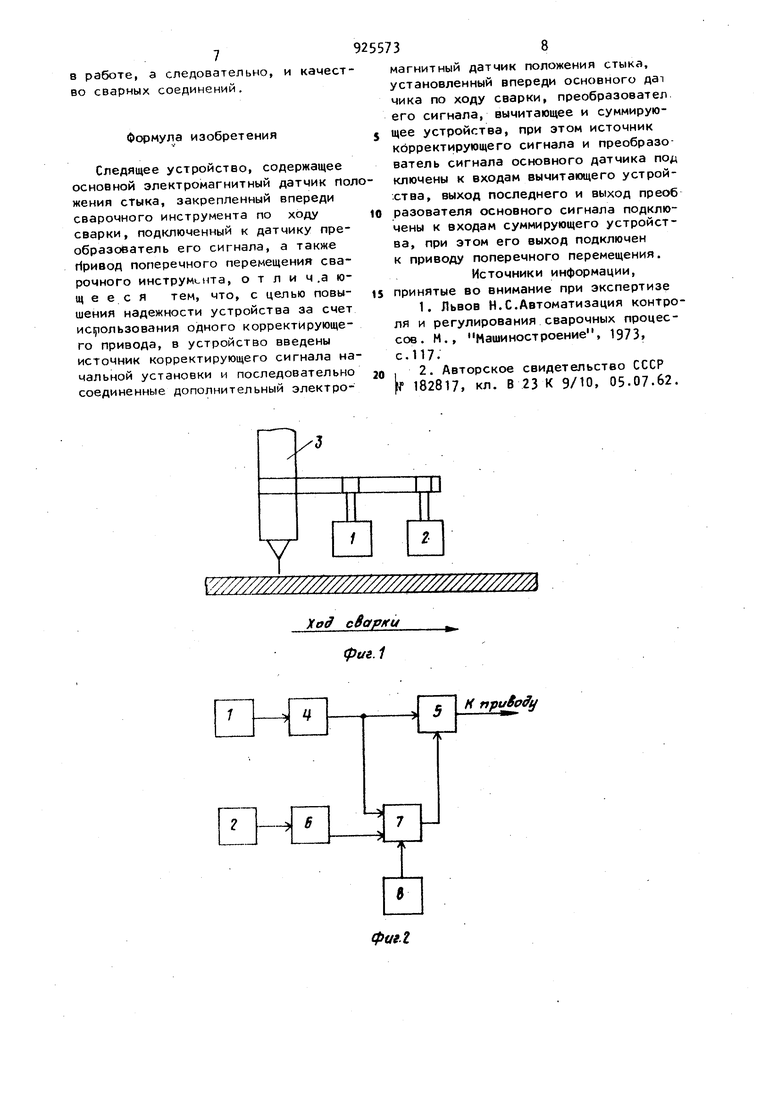

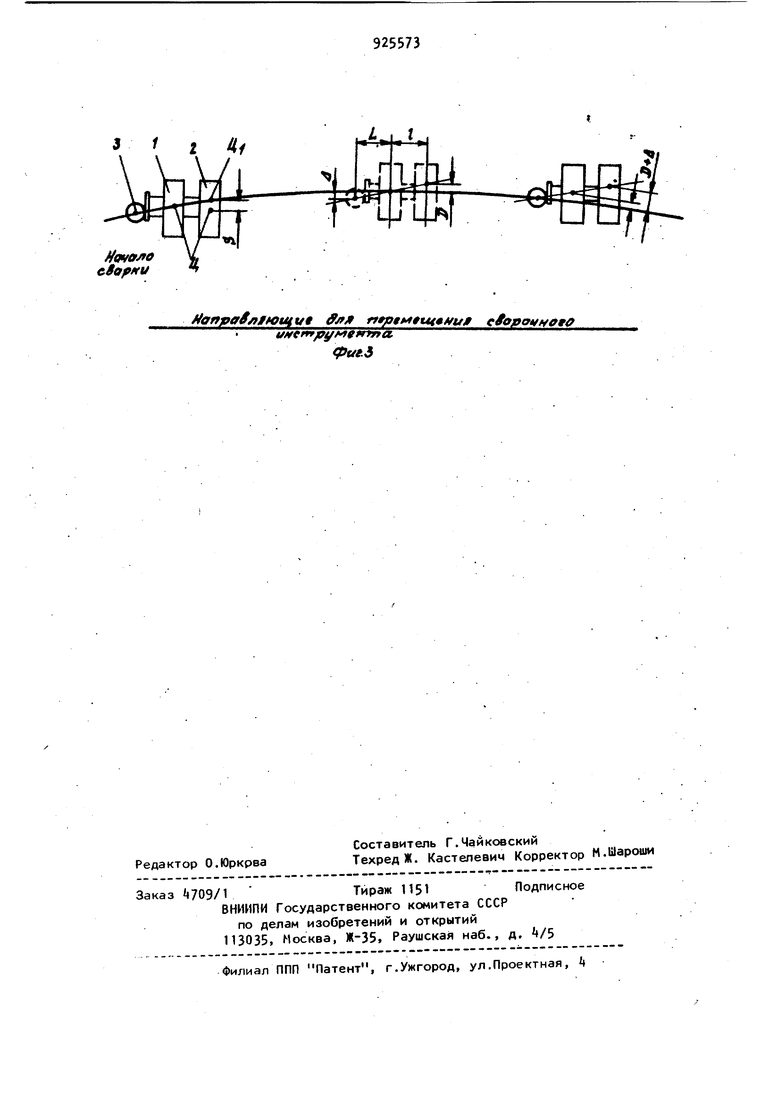

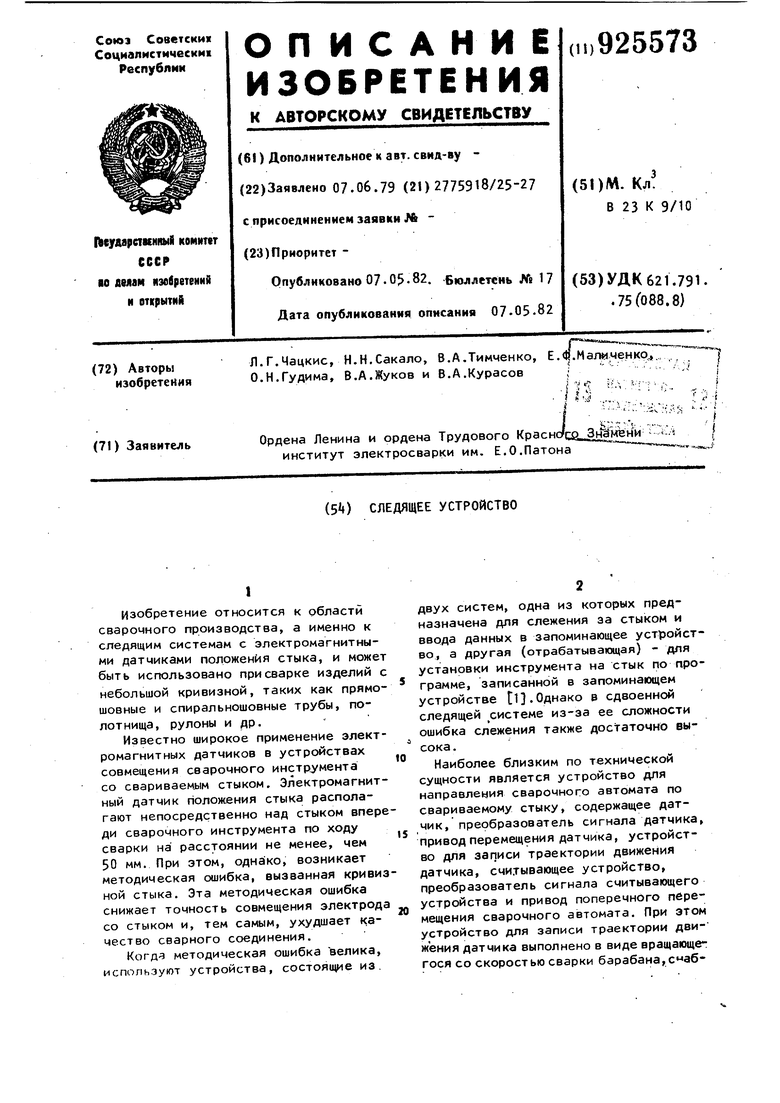

IS привод перемещения датчика, устройство для записи траектории движения датчика, считывающее устройство, преобразователь сигнала считывающего устройства и привод поперечного пере20мещения сварочного автомата. При этом устройство для записи траектории движения датчика выполнено в виде вращающегося со скоростью сварки барабана,с аб3женного подвижными стержнями, расположенными по его окружности, и водила, механические связанного с датчиком и при вращении барабана устанавливающего подвижные стержни так, что их концы-образуют линию, повторяющую линию стыка, которая контроли руется считывающим устройством, например фотоголовкой t2. j Недостатками этого устройства являются его сложность, использование сдвоенной следящейсистемы с двумя приводами корректировки для перемещения измерительного датчика и сварочного инструмента, механическогозапоминающего устройства для записи траектории движения датчика и, следствие, низкая надежность всего устройства в целом. Целью изобретения является повышение надежности устройства за счет использования одного корректирующего привода. Цель достигается тем, что в пред лагаемое устройство введены источник корректирующего сигнала начальной установки и последовательно соедине ные дополнитег;ьный электромагнитный датчик положения стыка, установленный впереди основного датчика по хо ду сварки, преобразователь его сигнала, вычитающее и суммирующее устройства, при этом источник корректи рующего сигнала и преобразователь с нала основного датчика подключены к входам вычитающего устройства, вуход последнего и выход преобразователя сигнила основного датчика подключен к входам суммирующего устройства,, при этом его выход подключен к приводу поперечного перемещения. На фиг. 1 показана установка дат чиков и сварочного инструмента над свариваемым стыком; на фиг. 2 структурная схема устройства; на фиг. 3 схема расположения сварочн го инструмента и датчиков относител но стыка на различных участках стыка; слева - в начале сварки при сов мещении основного датчика и сварочного инструмента со стыком, в центре пунктиром т в процессе слежения при отключенном дополнительном датчике, справа - в процессе слежения с включенным дополнительным датчико Буквой Ц обозначены центры датчи ков. Для наглядности значительно увеличены углы наклона стыка к напр 3 яющим для перемещения сварочного нструмента. Основной электромагнитный датчик 1 положения стыка и дополнительный датчик 2 положения стыка закреплены на варочном инструменте 3 впереди него по ходу сварки т&к, что основной датчик 1 установлен перед сварочным инструментом 3 а дополнительный датчик 2 - перед основным датчиком 1. ри этом плоскости нулевого положения датчиков совпадают друг с другом и проходят центры Ц датчиков. Датчики 1 и 2 имеют возможность совместно перемещаться относительно сварочного инструмента 3 поперек стыка для согласования в начале сварки. Основной датчик 1 электрически соединен с преобразователем сигналов, выход которого соединен с суммирующим устройством 5. Дополнительный электромагнитный датчик 2 электрически соединен через преобразователь сигналов 6 с одним из входов вычитающего устройства 7. На другие входы устройства 7 подается сигнал с преобразователя k и корректирующего источника 8 начальной установки. Выходной сигнал вычитающего устройства 7 подается на суммирующее устройство 5. управляющее реверсивным приводом корректора поперечного перемещения.сварочного инструмента 3 и датчиков 1 и 2. Суммирующее и вычитающее 7 устройства для сигналов постоянного тока построены на основе операцион-ных усилителей. Коэффициент передачи Кр сигнала вычитающего устройства 7 устанавливают численно равным отношению расстояния L между осью сварочного инструмента 3 и центром основного датчика 1 к расстоянию 1 между центрами основного 1 и дополнительного 2 датчиков, т.е. (1) (см.фиг.З) Как известно, электромагнитные датчики обладают достаточно широкой областью линейной зависимости амплитуды выходного напряжения от смещения. Таким образом, в предлагаемом устройстве сигналы на выходах преобразователей Л и 6 линейно и однозначно определяют относительное расположение датчиков и стыка в указанном диапазоне. Так как большинство протяженных стыков на трубах,полотнищах и т.п. изделиях имеют небольшую кривизну (т,е, радиус кривизны значител но больше расстояния между датчикахи и сварочным инструментом), то смещение S между дополнительным датчиком 2 и стыком (см.фиг. З) будет всегда значительно меньше диапазона линейности выходного сигнала датчика Перед началом сварки включают сле дящую систему только с основным датч ком 1 положения стыка и устанавливают его в нулевое положение над стыком. В этом положении совмещают ось сварочного инструмента 3 со стыком (см.фиг. 3). При расположении стыка под углом к направляющим перемещения сварочного инструмента дополнительны датчик 2 окажется смещенным со сты ка на величину S. Отключив привод по перечной корректировки сварочного инструмента, подключают датчик 2, пр .образователи 4 и 6 и вычитающее устройство 7 к суммирующему устройству На выходе устройства 5 появится сигнал, пропорциональный величине смещения S. Этот разностный сигнал компенсируют корректирующим источником 8 начальной установки, контролируя нулевой выходной сигнал на устройстве 5 с помощью измерительного устройства. При этом нулевое положение Ц датчика 2 будет сдвинуто относительно начального положения на величину S и будет совмещено со стыком. Затем подключают привод поперечных перемещений к суммирующему устройству 5 и устройство подготовлено к сварке. В процессе сварки при смещении стыка в любую сторону на один вход суммирующего устройства 5 поступает управляющий сигнал постоянного тока с преобразователя основного датчика, а на другой - разностный сигнал обоих датчиков 1 и 2 от вычитающего устройства 7 Так как коэффициенты усиления обоих преобразователей Ц и 6 установлены одинаков1г1ми, то в Случае постоянного наклона стыка к направлению движения сварочного инструмента на выходе вычитающего устройства 7 отсутствует разностный сигнал при смещении обоих датчиков сЬ стыка (так как величины смещений одинаковы). На выходе устройства 5 вырабатывается сигнал, пропорциональ ный мгновенной величине смещения дат чика 1 со стыка, который управляет приводом корректора. Для описания работы устройства при слежении за криволинейным стыком рассмотрим фиг. 3. Пунктиром изображено положение датчиков и сварочного инструмента в случае, .когда дополнительный датчик 2 отключен. При этом центр Ц датчика 1 совмещен со стыком, а ось инструмента окажется смещенной со стыка на величину Л и центр Ц ) датчика 2 смещенным на величину D. Из подобия треугольников, образованных линией стыка и центрами датчиков инструмента, следует - , откуда Г)-Д7 i D- п Устройство обеспечивает совмещение оси сварочного инструмента 3 со стыком, как показано сплошными линиями на фиг. 3 справа. Для промежуточного мгновенного положения на фиг. 3 следует, что датчик 1 отклонился от стыка «а величину д и на преобразователе t вырабатывается сигнал, пропорциональный смещению д. Датчик 2 отклонился от стыка на величину О+Д и на преобразователе 6 вырабатывается сигнал, пропорциональный смещению О +д . На выходе вычитающего устройства 7 появится сигнал, равный разности сигналов преобразователей Ц и 6, т.е. сигнал, пропорциональный величине Д -(О Д ) . С учетом установленного коэффициента передачи KQ на выходе -суммирующего устройства 5 появится сигнал Uj пропорциональный сумме сигналов преобразователя 4 и устройства 7. т.е. Д + К„ Д - (D + Д ). Так как электрод совмещен со стыком, то для указанного мгновенного положения, система должна находиться в равновесии, т.е. выходной сигнал суммирую1ц.его устройства 5 должен равняться 0. Подставив выражение (2) выражение (3) , Получим и5«Д.К.., т.е. система находится в положении равновесия. Следовательно, в предложенном следящем устройстве по сравнению с известными компенсациями методической погрешности, вызванной удалением датчика стыка от точки сварки, достигается при использовании только дного корректирующего привода, что значительно упрощает конструкцию устойства, повышает надежность его и качеств работе, а следовательно, во сварных соединений. Формула изобретения Следящее устройство, содержащее основной электромагнитный датчик Пол жения стыка, закрепленный впереди сварочного инструмента по ходу сварки, подключенный к датчику преобразователь его сигнала, а также Нривод поперечного перемещения сварочного инструмента, о т л и ч .а ющ е е с я тем, что, с целью повышения надежности устройства за счет использования одного корректирующего привода, в устройство введены источник корректирующего сигнала на чальной установки и последовательно соединенные дополнительный электромагнитный датчик положения стыка, установленный впереди основного дат чика по ходу сварки, преобразовател его сигнала, вычитающее и суммирующее устройства, при этом источник корректирующего сигнала и преобразователь сигнала основного датчика под ключены к входам вычитающего устрой.ства, выход последнего и выход преоб разователя основного сигнала подключены к входам суммирующего устройства, при этом его выход подключен к приводу поперечного перемещения. Источники информации, принятые во внимание при экспертизе 1. Львов Н.С.Автоматизация контроля и регулирования сварочных процессов. М., Машиностроение, 1973, С.П7. I 2. Авторское свидетельство СССР f 182817, кл. В 23 К 9/10, 05.07.62.

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящая система автоматического направления электрода по стыку свариваемых деталей | 1982 |

|

SU1002115A1 |

| Устройство для слежения за стыком | 1979 |

|

SU919820A1 |

| Следящее устройство для сварки | 1987 |

|

SU1734971A1 |

| Устройство для автоматического направления электрода по стыку | 1977 |

|

SU742063A1 |

| Способ сварки и устройство для его осуществления | 1987 |

|

SU1555080A1 |

| Электромагнитный датчик параметров стыка сварного соединения | 1987 |

|

SU1433676A1 |

| Электромагнитный дифференциальный датчик | 1984 |

|

SU1234101A1 |

| Способ слежения за стыком | 1978 |

|

SU925572A1 |

| Устройство слежения за стыкомСВАРиВАЕМыХ дЕТАлЕй | 1979 |

|

SU810408A1 |

| Способ управления положением сварочной горелки и устройство для его осуществления | 1987 |

|

SU1544534A1 |

}fo с6арК14

(риг.1

Н приВо у 3 / г HavojfO

ffonrк / юutvв ffjfM ftfpe 4ft mA.., -/,.

Uffffffpt/ 9t -

««3 ц

Авторы

Даты

1982-05-07—Публикация

1979-06-07—Подача