Изобретение относится к станкостроению, технологии машиностроения и приборостроению и предназначено для образования регулярных микрорельефов (РМР) на плоских поверхностях вибронакатыванием.

Известно устройство к вертикально- фрезерному станку для обработки плоских поверхностей вибронакатыванием, содержащее корпус, установленную на шариках горизонтальную каретку с накатной головкой и связанный с ними приводной эксцентриковый механизм.

Недостатки данного устройства заключаются в том, что вибрации, создаваемые работой эксцентрикового механизма, а также непостоянством усилия трения в направляющих корпуса и каретки и при контакте инструмента с обрабатываемой поверхностью, приводят к искажению теоретического профиля границ синусоидальной канавки, вследствие чего снижаются (особенно на поверхностях большой протяженности) точность и стабильность воспроизводимого РМР. Применение станков с ЧПУ способствует повышению точности и стабильности процесса вибронакатывания. Однако достигнутый эффект может быть значительно повышен путем снижения дестабилизирующего воздействия на процесс указанных вибраций. Последние не позволяют обеспечивать технологически создание РМР без отклонений от расчетных значений параметров режима составленной программы, получить методом вибронакатывания РМР с плотностью более 9-12 элементов на 1 мм . Что же касается создания мелкоячеистых РМР виброударным методом, то он не пригоден для обработки протяженных поверхностей из- за резкого снижения стойкости инструмента.

Наиболее близким по технической сущности к предлагаемому является устройство для обработки плоских поверхностей вибронакатыванием, содержащее корпус и эксцентриковый механизм, сообщающий через

шатун осцилляционное движение накатной головке, размещенной симметрично на вертикальной каретке, которая установлена на шариках, расположенных в верхних и нижних направляющих корпуса, из которых верхние выполнены самоустанавливающимися в процессе обработки за счет поворотов во взаимно перпендикулярных плоскостях. Данное устройство за счет самоустанавливания накатной головки обеспечивает последней более плавное перемещение в процессе обработки. Однако оно имеет недостатки, которые заключаются в том, что повороты верхних направляющих корпуса,

воспринимающих усилие вибронакатывания, приводят к отклонению траектории движения инструмента от расчетной синусоиды, оказывают ударное воздействие на нижние направляющие корпуса, вызывая

вибрации. В результате снижаются точность и стабильность воспроизводимого РМР.

Цель изобретения - повышение точности регулярного микрорельефа путем снижения вибраций направляющих.

Указанная цель достигается тем, что в устройстве для обработки плоских поверхностей вибронакатыванием, содержащем корпус, накатную головку с деформирующим элементом и каретку, установленную на шариках, расположенных в верхних и нижних направляющих, одни из которых выполнены самоустанавливающимися, связанную шатуном с механизмом осцилляционного движения, в каретке выполнена внутренняя полость с виброгасящим материалом, при этом устройство снабжено стаканом с верхним и нижним посадочными кольцами, виброгасящей подложкой, а на

накатной головке выполнены цапфы, при этом накатная головка установлена в полости каретки и связана с выполненным в виде вилки шатуном упомянутыми цапфами, а верхние и нижние направляющие размещены симметрично оси стакана в соответственных посадочных кольцах, причем верхние направляющие установлены неподвижно, а нижние выполнены самоустанавливающимися и подпружинены к каретке виброгасящей подложкой,

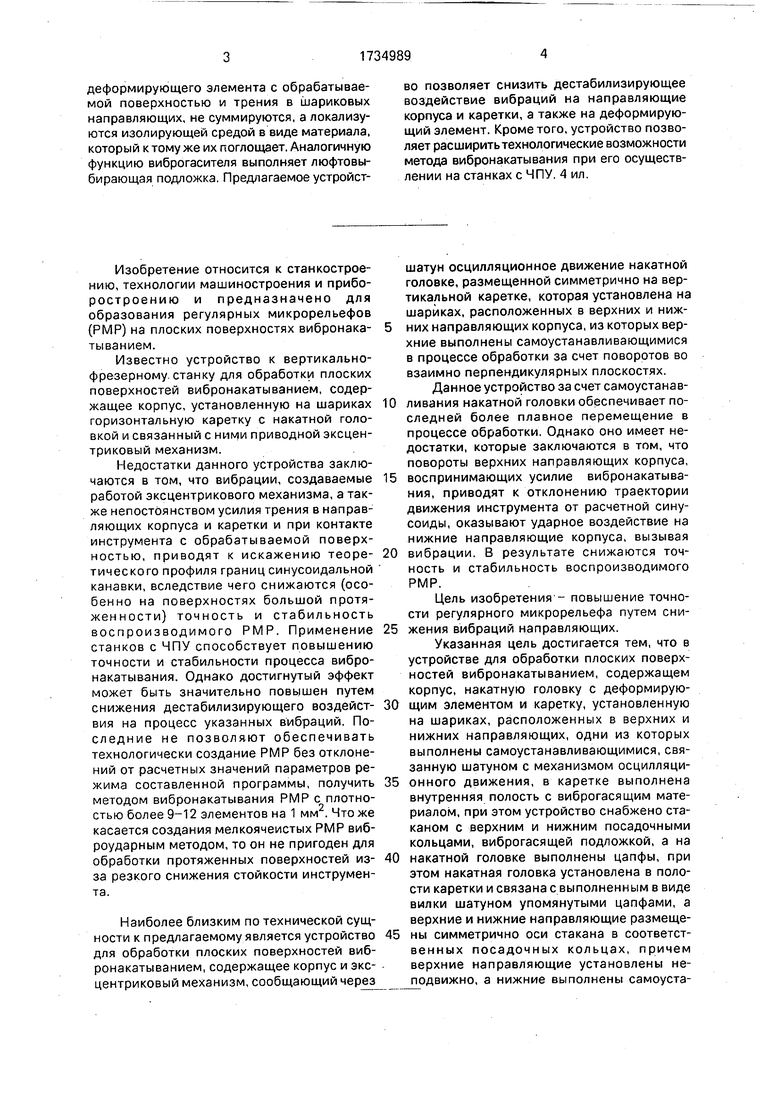

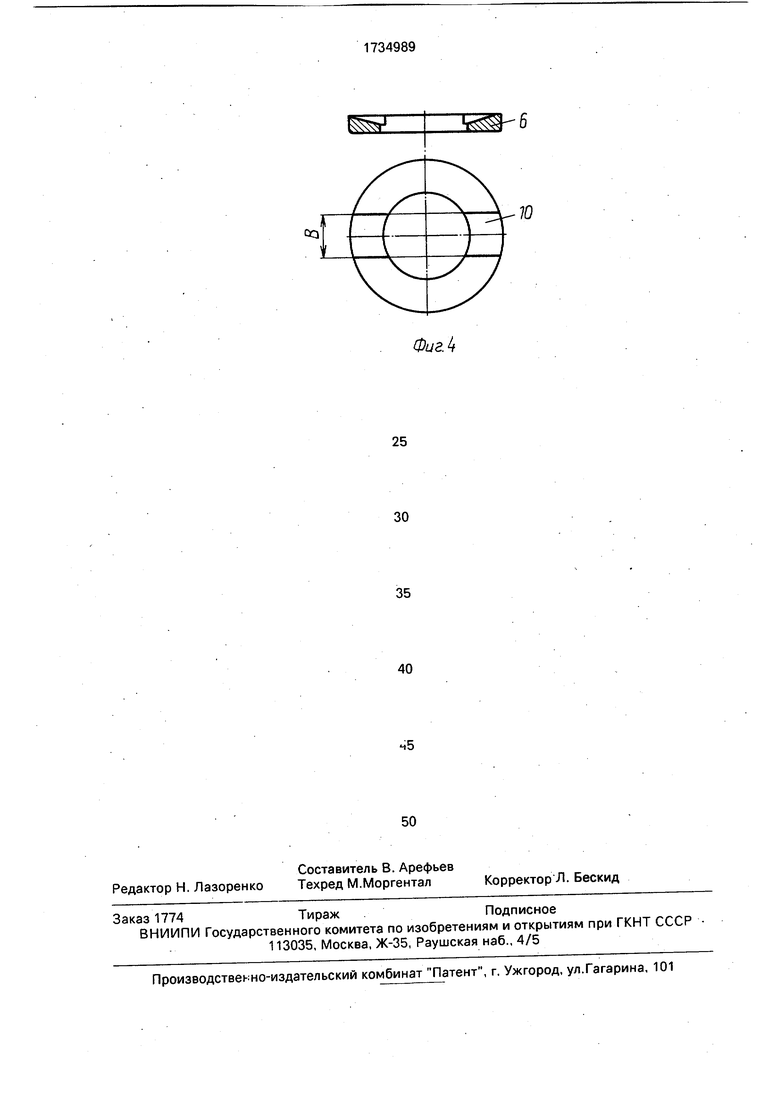

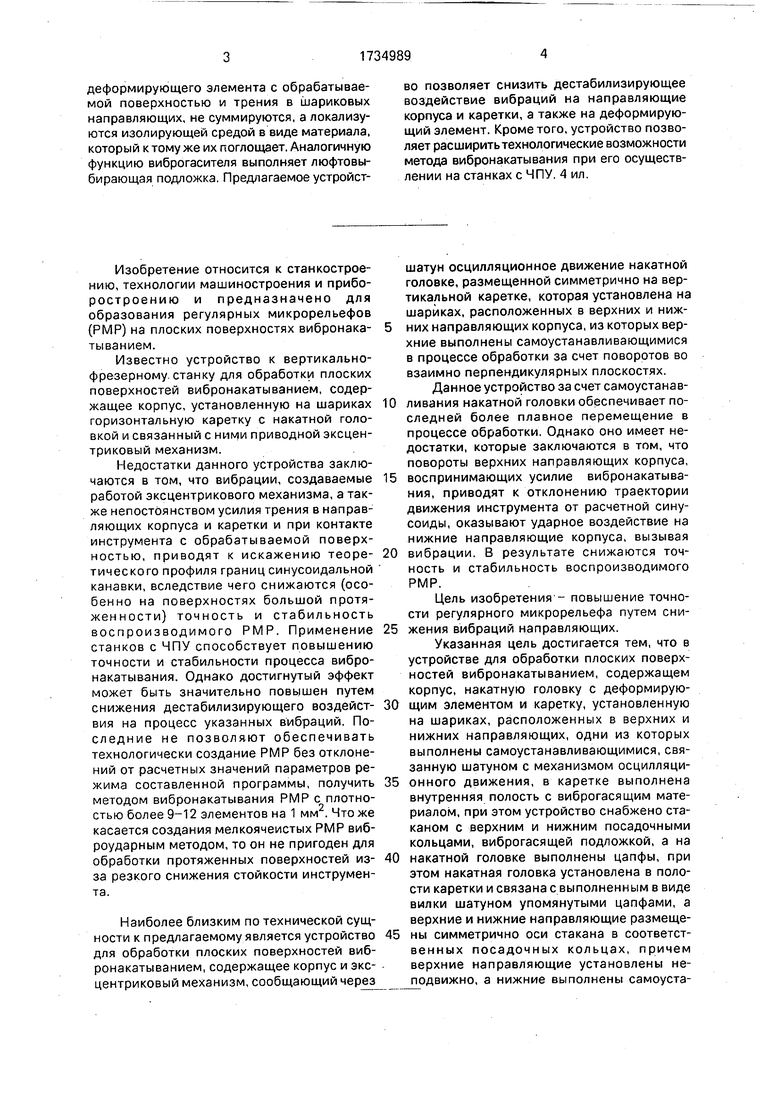

На фиг. 1 изображено устройство для обработки плоских поверхностей вибронакатыванием, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - нижние направляющие, выполненные в кольце; вид Б на фиг.З; на фиг.4 - нижнее посадочное кольцо.

Устройство содержит корпус, состоящий из платы 1, резьбовой державки 2, стакана 3. Державка 2 предназначена для крепления устройства к шпиндельной бабке вертикально-фрезерного станка с ЧПУ. В стакане 3 размещены кольца 4-6, а также кольцевая подложка 7 из резины и каретка

8.Верхнее кольцо 4 и нижнее 6 являются посадочными. Верхнее установлено неподвижно, а нижнее за счет минимального гарантированного зазора выполнено подвижным. В кольце 4 выполнены верхние, а в кольце 5 нижние V-образные направляющие. Под направляющими кольца 5 имеются выступы, представляющие сегментные опоры 9 с единым радиусом обката R (фиг. 3). Кольцо б снабжено наклонными диаметральными пазами, образующими призму с гранями 10 (фиг. 4). На них с возможностью поворота (за счет скольжения) вокруг центра радиуса R опираются сегментные опоры

9.Их смещение по ширине относительно пазов с гранями 10 предотвращено тем, что в них размеры В выполнены посадочными. Лежащая на дне стакана 3 кольцевая подложка 7 из резины обеспечивает виброгашение и выборку люфтов в шариковых направляющих, даже в случае их выработки. Каретка 8 снабжена внутренней полостью, заполненной виброгасящим материалом 11, например эпоксидным компаундом УП- 532/11 ОСТ5.8224-81. В нем симметрично каретке зафиксирована накатная головка 12, цапфы 13 которой выведены наружу и шатуном 14 соединены с расположенным в кронштейне 15 эксцентриковым механизмом 16. Последний снабжен устройством для регулировки эксцентриситета е и шаговым двигателем (не показаны). Соединение напрямую накатной головки 12 с эксцентриковым механизмом 16 уменьшает при вибронакатывании вибрации накатной головки, так как уравновешивает реакции в верхних более нагруженных, чем нижние, опорах каретки и корпуса. Давление деформирующего элемента 17 накатной головки 12 на плоскую поверхность регулируется сжатием тарированной пружины 18 с помощью винта 19.

Устройство работает следующим образом.

При вибронакатывании эксцентриковый механизм 16 сообщает каретке 8 осцил- ляционное движение по верхним и нижним направляющим, расположенным на кольцах

4 и 5 стакана 3. При этом усилие обработки поджимает каретку 8 к верхним направляющим кольца 4, а упругая подложка 7 поджимает нижние направляющие кольца 5 через кольцо 6 к каретке 8. Вибрации, возникаю0 щие вследствие контакта деформирующего элемента 17 с обрабатываемой поверхностью и вследствие трения в шариковых направляющих, не суммируются, а наоборот, локализуются изолирующей средой в виде

5 материала 11, который к тому же их поглощает. Аналогичную функцию виброгасителя выполняет люфтовыбирающая подложка 7. Нижние направляющие в кольце 5 имеют три степени свободы: качание на сегмен0 тных опорах 9 относительно горизонта; поворот вокруг оси вращения стакана 3 на базе кольца 6; перемещение вдоль оси вращения стакана 3 на базе кольца 6.

Это обеспечивает правильную установ5 ку каретки по верхним и нижним шарикам и свободу ее горизонтального перемещения без ударных нагрузок на направляющие.

При этом выполнение верхних направляющих неподвижными, а нижних само0 устанавливающимися и размещение их на посадочных кольцах в стакане устраняет искажения, привносимые с эффектом самоустанавливания в синусоидальную траекторию движения деформирующего

5 элемента 17 по обрабатываемой поверхности.

Изготовлен экспериментальный образец заявляемого устройства, установленного на вертикально-фрезерном станке с ЧПУ

0 С его помощью по управляющей программе на экспериментальные направляющие с размерами 500x20 мм нанесен РМР с расчетной плотностью 15 элементов на 1 мм Контроль, осуществлявшийся их подсчетом

5 на микроскопе УИМ-21, подтвердил соответствие изделия расчетным параметрам программы.

Предлагаемое устройство по сравнению с известным позволяет: снизить деста0 билизирующее воздействие вибраций на направляющие корпуса и каретки, а также на деформирующий элемент и, тем самым, повысить точность и стабильность воспроизводимого накатной головкой РМР; устра5 нить искажения, привносимые с эффектом самоустанавливания в синусоидальную траекторию движения деформирующего элемента по обрабатываемой поверхности, расширить технологические возможности как метода вибронакатывания, так и станков

с ЧПУза счет их совместного использования и не только программировать, но и технологически обеспечивать создание РМР с плотностью более 12 элементов на 1 мм2 на поверхностях большой напряженности.

Формула изобретения Устройство для обработки плоских поверхностей вибронакатыванием, содержащее корпус, накатную головку с деформирующим элементом и каретку, установленную на шариках, расположенных в верхних и нижних направляющих, одни из которых выполнены самоустанавливающимися, связанную шатуном с механизмом ос- цилляционного движения, отличающее- с я тем, что, с целью повышения точности

0

5

регулярного микрорельефа путем снижения вибраций направляющих, в каретке выполнена внутренняя полость с виброгасящим материалом, при этом устройство снабжено стаканом с верхним и нижним посадочными кольцами, виброгасящей подложкой, а на накатной головке выполнены цапфы, при этом накатная головка установлена в полости каретки и связана с выполненным в виде вилки шатуном упомянутыми цапфами, а верхние и нижние направляющие размещены симметрично оси стакана в соответственных посадочных кольцах, причем верхние направляющие установлены неподвижно, а нижние выполнены самоустанавливающимися и подпружинены к каретке виброгасящей подложкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ВИБРООБКАТЫВАНИЕМ | 1968 |

|

SU209507A1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1296383A1 |

| Устройство для вибронакатывания поверхностей деталей поверхностным пластическим деформированием | 1987 |

|

SU1565662A1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1411125A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

| Устройство для вибронакатывания призматических поверхностей | 1987 |

|

SU1445926A1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

| ИНСТРУМЕНТ ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2009 |

|

RU2425745C2 |

| Приспособление к токарному и т.п. станку для обработки шеек валов накатными роликами или шариками | 1961 |

|

SU147935A1 |

Фиг.1

#

3

ФигЗ

ФигЛ

Авторы

Даты

1992-05-23—Публикация

1990-06-21—Подача