.

сд

со

ts3

О5

Изобретение относится к области холодной обработки металлов и сплавов методом пластической деформации и может быть использовано для чистовой обработки плоских призматических поверхностей крупногабаритных деталей вибронакатыванием.

Цель изобретения - повышение производительности за счет обработки крупногабаритных деталей за один проход и расширение технологических возможностей за счет обработки призматических поверхностей, расположенных под углом.

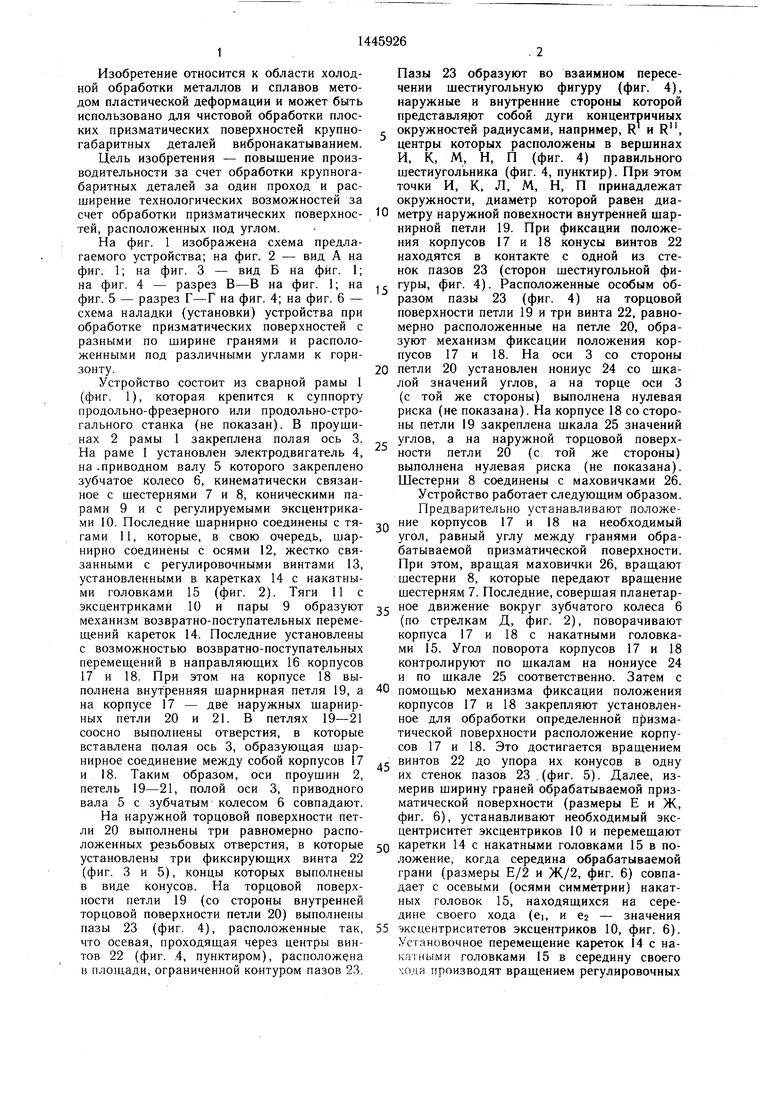

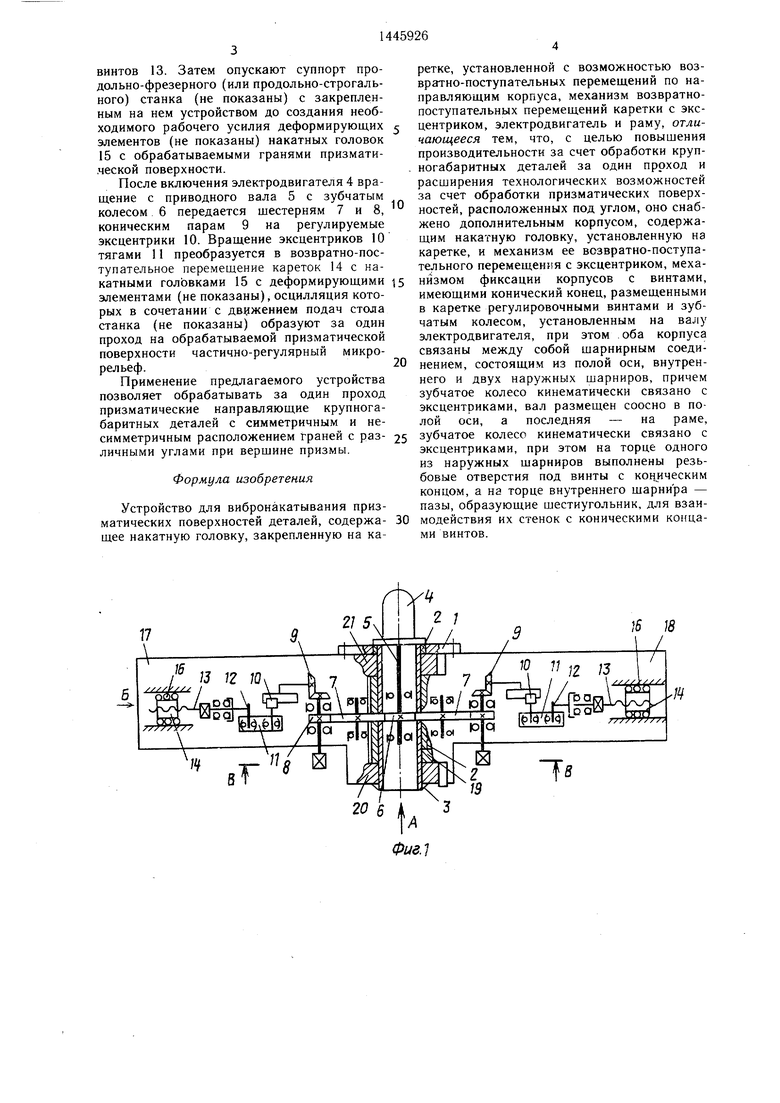

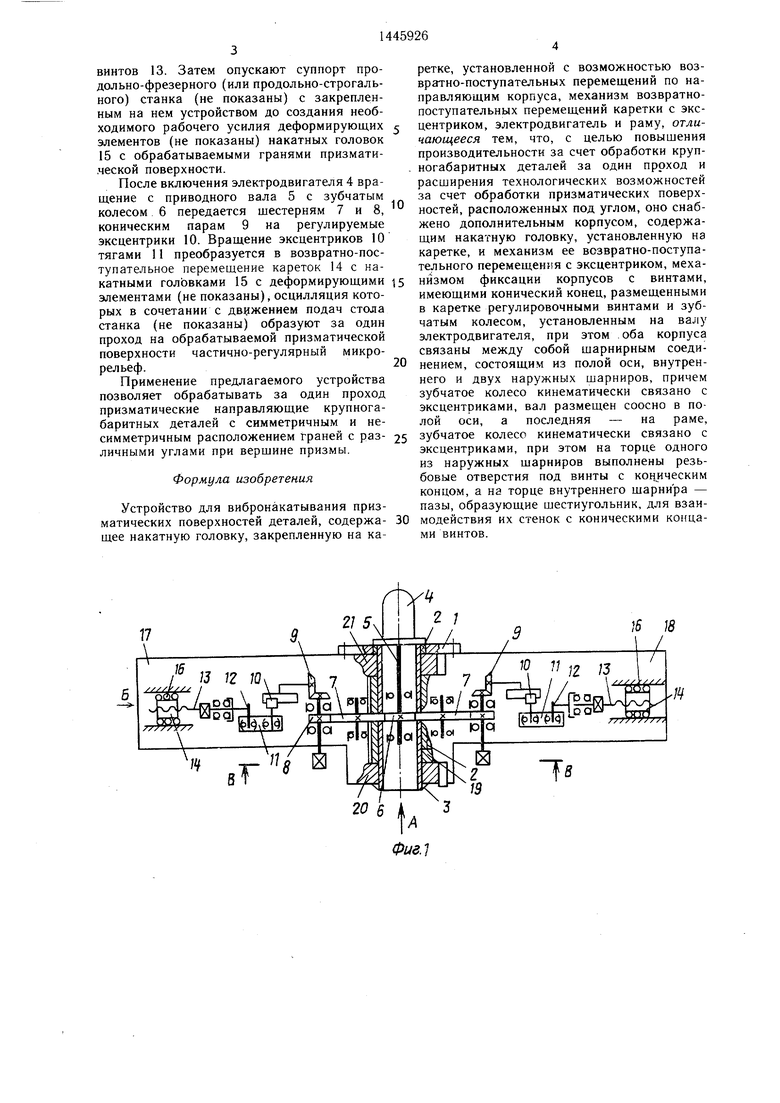

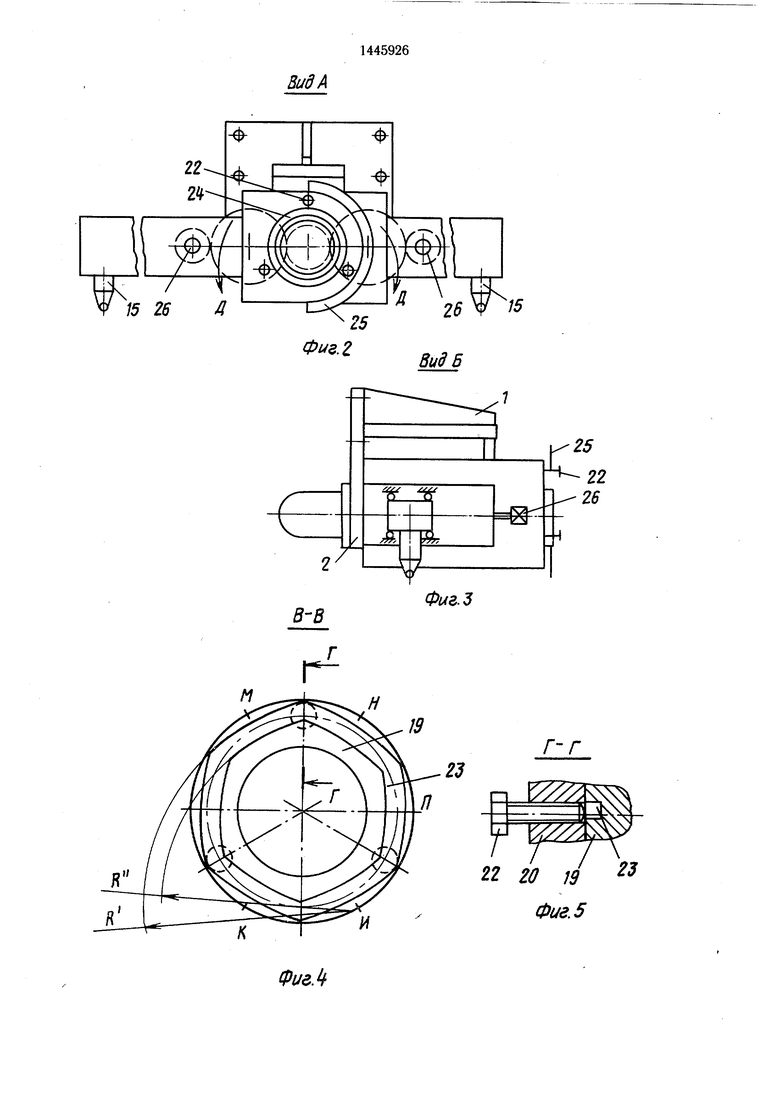

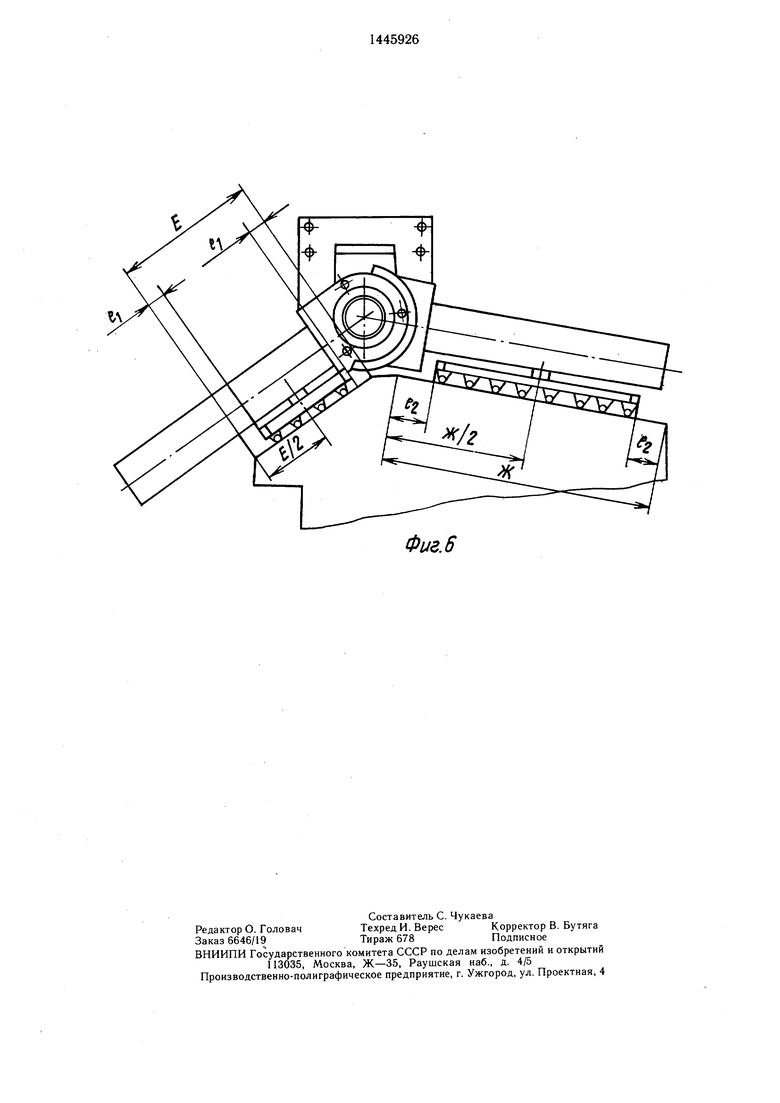

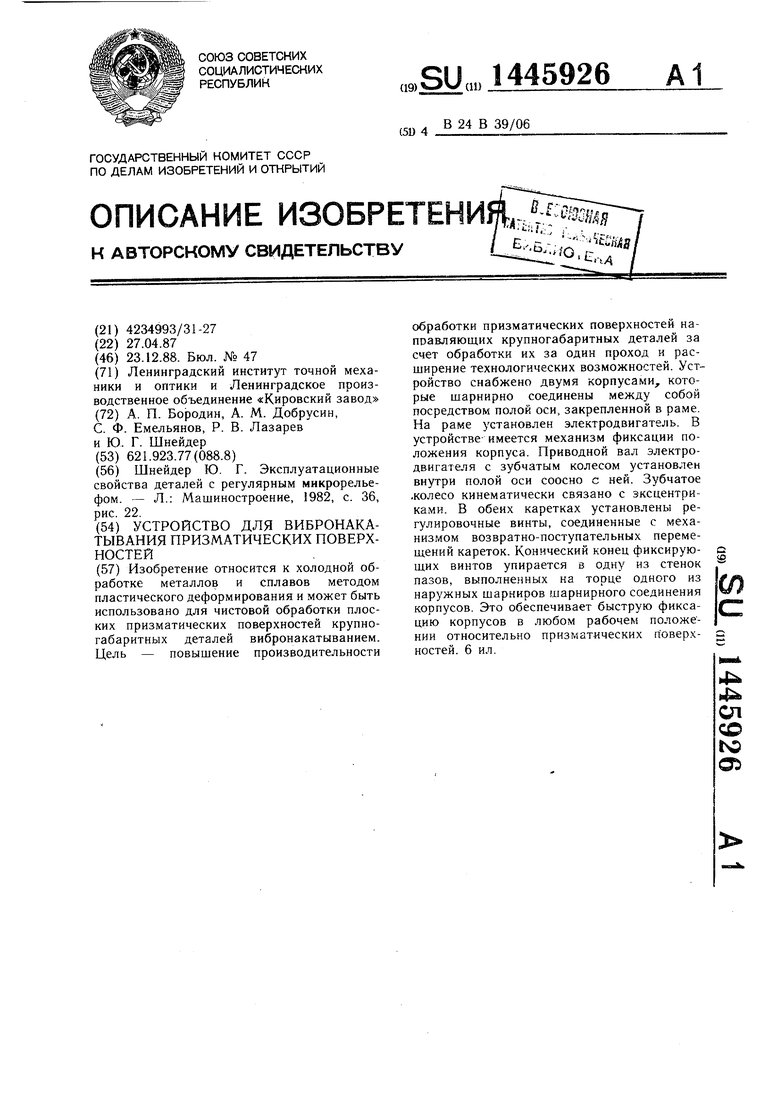

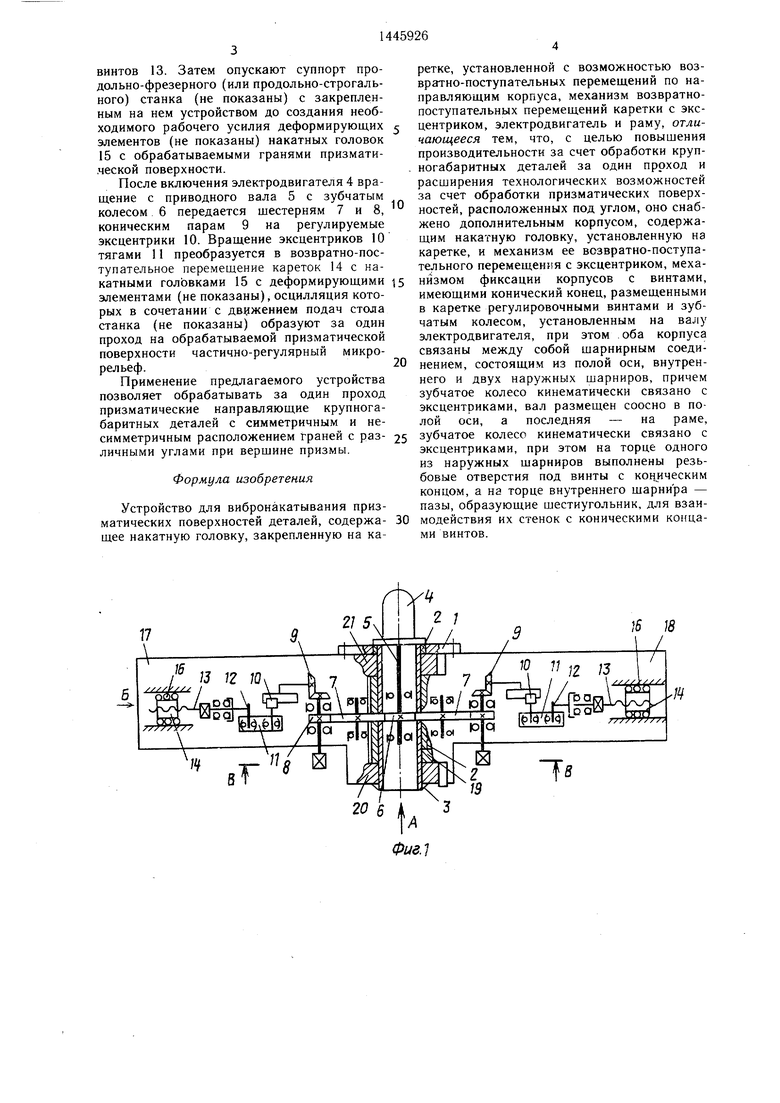

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 4; на фиг. 6 - схема наладки (установки) устройства при обработке призматических поверхностей с разными по ширине гранями и расположенными под различными углами к горизонту.

Устройство состоит из сварной рамы 1 (фиг. 1), которая крепится к суппорту продольно-фрезерного или продольно-строгального станка (не показан). В проушинах 2 рамы 1 закреплена полая ось 3. На раме I установлен электродвигатель 4, на-приводном валу 5 которого закреплено зубчатое колесо 6, кинематически связанное с шестернями 7 и 8, коническими парами 9 и с регулируемыми эксцентриками 10. Последние шарнирно соединены с тягами 11, которые, в свою очередь, шарнирно соединены с осями 12, жестко связанными с регулировочными винтами 13, установленными в каретках 14 с накатными головками 15 (фиг. 2). Тяги 11 с эксцентриками 10 и пары 9 образуют механизм возвратно-поступательных перемещений кареток 14. Последние установлены с возможностью возвратно-поступательных перемещений в направляющих 16 корпусов 17 и 18. При этом на корпусе 18 выполнена внутренняя шарнирная петля 19, а на корпусе 17 - две наружных шарнирных петли 20 и 21. В петлях 19-21 соосно выполнены отверстия, в которые вставлена полая ось 3, образующая шарнирное соединение между собой корпусов 17 и 18. Таким образом, оси проушин 2, петель 19-21, полой оси 3, приводного вала 5 с зубчатым колесом 6 совпадают.

На наружной торцовой поверхности петли 20 выполнены три равномерно расположенных резьбовых отверстия, в которые установлены три фиксирующих винта 22 (фиг. 3 и 5), концы которых выполнены в виде конусов. На торцовой поверхности петли 19 (со стороны внутренней торцовой поверхности петли 20) выполнены пазы 23 (фиг. 4), расположенные так, что бсевая, проходящая через центры винтов 22 (фиг. 4, пунктиром), расположена в пло1цади, ограниченной контуром пазов 23.

Пазы 23 образуют во взаимном пересечении щестиугольную фигуру (фиг. 4), наружные и внутренние стороны которой представляет собой дуги концентричных окружностей радиусами, например, R и R, центры которых расположены в вершинах И, К, М, Н, П (фиг. 4) правильного щестиугольника (фиг. 4, пунктир). При этом точки И, К, Л, М, Н, П принадлежат окружности, диаметр которой равен диа0 метру наружной повехности внутренней шарнирной петли 19. При фиксации положения корпусов 17 и 18 конусы винтов 22 находятся в контакте с одной из стенок пазов 23 (сторон шестиугольной фиг гуры, фиг. 4). Расположенные особым образом пазы 23 (фиг. 4) на торцовой поверхности петли 19 и три винта 22, равномерно расположенные на петле 20, образуют механизм фиксации положения корпусов 17 и 18. На оси 3 со стороны

0 петли 20 установлен нониус 24 со шкалой значений углов, а на торце оси 3 (с той же стороны) выполнена нулевая риска (не показана). На корпусе 18 со стороны петли 19 закреплена шкала 25 значений углов, а на наружной торцовой поверхности петли 20 (с той же стороны) выполнена нулевая риска (не показана). Шестерни 8 соединены с маховичками 26. Устройство работает следующим образом. Предварительно устанавливают положеQ ние корпусов 17 и 18 на необходимый угол, равный углу между гранями обрабатываемой призматической поверхности. При этом, вращая маховички 26, вращают шестерни 8, которые передают вращение щестерням 7. Последние, совершая планетар5 ное движение вокруг зубчатого колеса 6 (по стрелкам Д, фиг. 2), поворачивают корпуса 17 и 18 с накатными головками 15. Угол поворота корпусов 17 и 18 контролируют по шкалам на нониусе 24 и по шкале 25 соответственно. Затем с

0 помощью механизма фиксации положения корпусов 17 и 18 закрепляют установленное для обработки определенной призматической поверхности расположение корпусов 17 и 18. Это достигается вращением

г винтов 22 до упора их конусов в одну их стенок пазов 23 .(фиг. 5). Далее, измерив щирину граней обрабатываемой призматической поверхности (размеры Е и Ж, фиг. 6), устанавливают необходимый эксцентриситет эксцентриков 10 и перемещают

0 каретки 14 с накатными головками 15 в положение, когда середина обрабатываемой грани (размеры Е/2 и Ж/2, фиг. 6) совпадает с осевыми (осями симметрии) накатных головок 15, находящихся на середине своего хода (ei, и е2 - значения

5 эксцентриситетов эксцентриков 10, фиг. 6). Установочное перемещение кареток 14 с накатными головками 15 в середину своего кода производят вращением регулировочных

винтов 13. Затем опускают суппорт продольно-фрезерного (или продольно-строгального) станка (не показаны) с закрепленным на нем устройством до создания необходимого рабочего усилия деформирующих элементов (не показаны) накатных головок 15 с обрабатываемыми гранями призматической поверхности.

После включения электродвигателя 4 вращение с приводного вала 5 с зубчатым колесом 6 передается шестерням 7 и 8, коническим парам 9 на регулируемые эксцентрики 10. Вращение эксцентриков 10 тягами 11 преобразуется в возвратно-поступательное перемещение кареток 14 с на- катиыми головками 15 с деформирующими элементами (не показаны), осцилляция которых в сочетании с движением подач стола станка (не показаны) образуют за один проход на обрабатываемой призматической поверхности частично-регулярный микрорельеф.

Применение предлагаемого устройства позволяет обрабатывать за один проход призматические направляющие крупногабаритных деталей с симметричным и несимметричным расположением граней с раз- личными углами при вершине призмы.

Формула изобретения

Устройство для вибронакатывания призматических поверхностей деталей, содержа- щее накатную головку, закрепленную на каретке, установленной с возможностью возвратно-поступательных перемещений по направляющим корпуса, механизм возвратно- поступательных перемещений каретки с эксцентриком, электродвигатель и раму, отличающееся тем, что, с целью повышения производительности за счет обработки крупногабаритных деталей за один проход и расширения технологических возможностей за счет обработки призматических поверхностей, расположенных под углом, оно снабжено дополнительным корпусом, содержащим накатную головку, установленную на каретке, и механизм ее возвратно-поступательного перемещения с эксцентриком, механизмом фиксации корпусов с винтами, имеющими конический конец, размещенными в каретке регулировочными винтами и зубчатым колесом, установленным на валу электродвигателя, при этом .оба корпуса связаны между собой шарнирным соеди нением, состоящим из полой оси, внутреннего и двух наружных шарниров, причем зубчатое колесо кинематически связано с эксцентриками, вал размещен соосно в полой оси, а последняя - на раме, зубчатое колесо кинематически связано с эксцентриками, при этом на торце одного из наружных шарниров выполнены резьбовые отверстия под винты с коническим концом, а на торце внутреннего шарнира - пазы, образующие шестиугольник, для взаимодействия их стенок с коническими концами винтов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫТОВАЯ ШВЕЙНАЯ МАШИНА | 1996 |

|

RU2091526C1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1296383A1 |

| СНЕГОХОДНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 1995 |

|

RU2094285C1 |

| Машина для печатания тканей | 1977 |

|

SU802091A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для бескопирной обработки профильных валов и втулок с равноосным контуром | 1976 |

|

SU666053A1 |

| Привод подачи фрезерного станка для обработки вафельной конструкции обечайки | 2024 |

|

RU2824782C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ИЗНОСА ГРАНЕЙ НАПРАВЛЯЮЩИХ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ | 2008 |

|

RU2377117C1 |

Изобретение относится к холодной обработке металлов и сплавов методом пластического деформирования и может быть использовано для чистовой обработки плоских призматических поверхностей крупногабаритных деталей вибронакатыванием. Цель - повышение производительности обработки призматических поверхностей направляющих крупногабаритных деталей за счет обработки их за один проход и расширение технологических возможностей. Устройство снабжено двумя корпусами, которые шарнирно соединены между собой посредством полой оси, закрепленной в раме. На раме установлен электродвигатель. В устройстве имеется механизм фиксации положения корпуса. Приводной вал электродвигателя с зубчатым колесом установлен внутри полой оси соосно с ней. Зубчатое .колесо кинематически связано с эксцентриками. В обеих каретках установлены регулировочные винты, соединенные с механизмом возвратно-поступательных перемещений кареток. Конический конец фиксирующих винтов упирается в одну из стенок пазов, выполненных на торце одного из наружных шарниров шарнирного соединения корпусов. Это обеспечивает быструю фиксацию корпусов в любом рабочем положении относительно призматических поверхностей. 6 ил. с

в-в

Фие.

Фиг.З

Г-Г

И

22 20 1В Фиг. 5

Фие.б

| Шнейдер Ю | |||

| Г | |||

| Эксплуатационные свойства деталей с регулярным микрорельефом | |||

| - Л.: Машиностроение, 1982, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-23—Публикация

1987-04-27—Подача