14

Изобретение относится к области холодной обработки металлов и сплавов методом пластической деформации и может быть использовано для чисто- вой обработки плоских поверхностей деталей вибронакатыванием, например вибронакатьшанкем направляющих тяжелых кузнечно прессовых машин с целью повышения их эксплуатационных свойств .и долговечности.

Цель изобретения - повышение качества образующего микрорельефа.

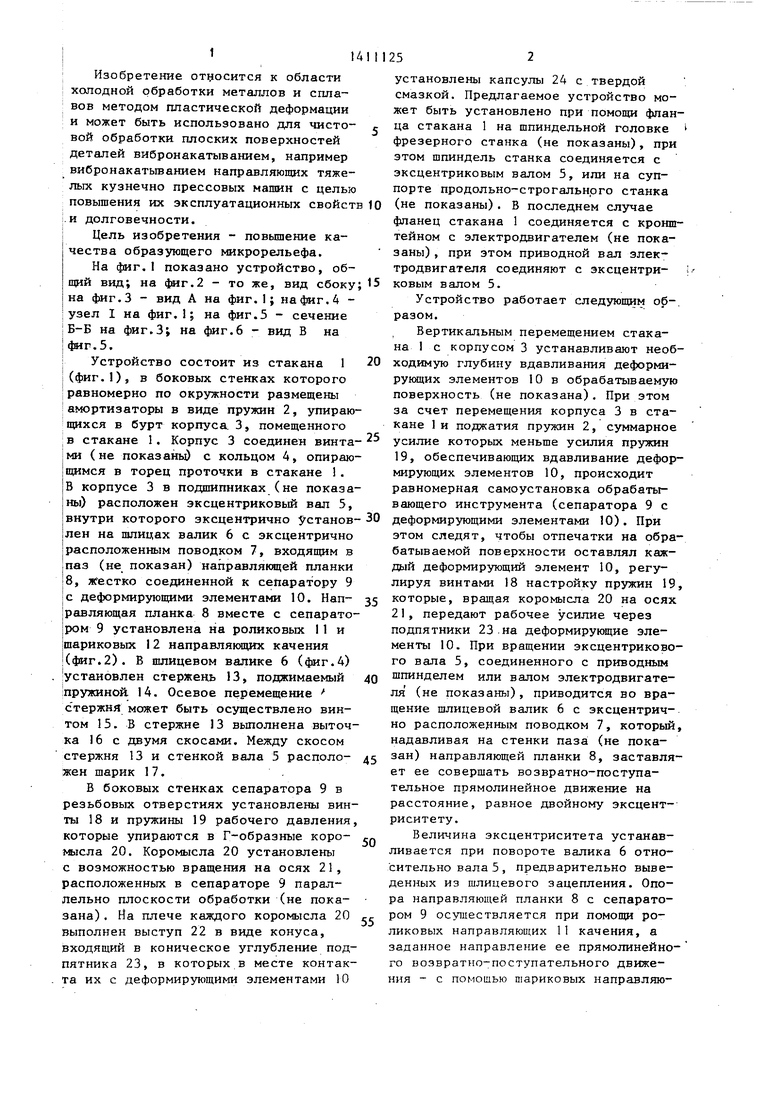

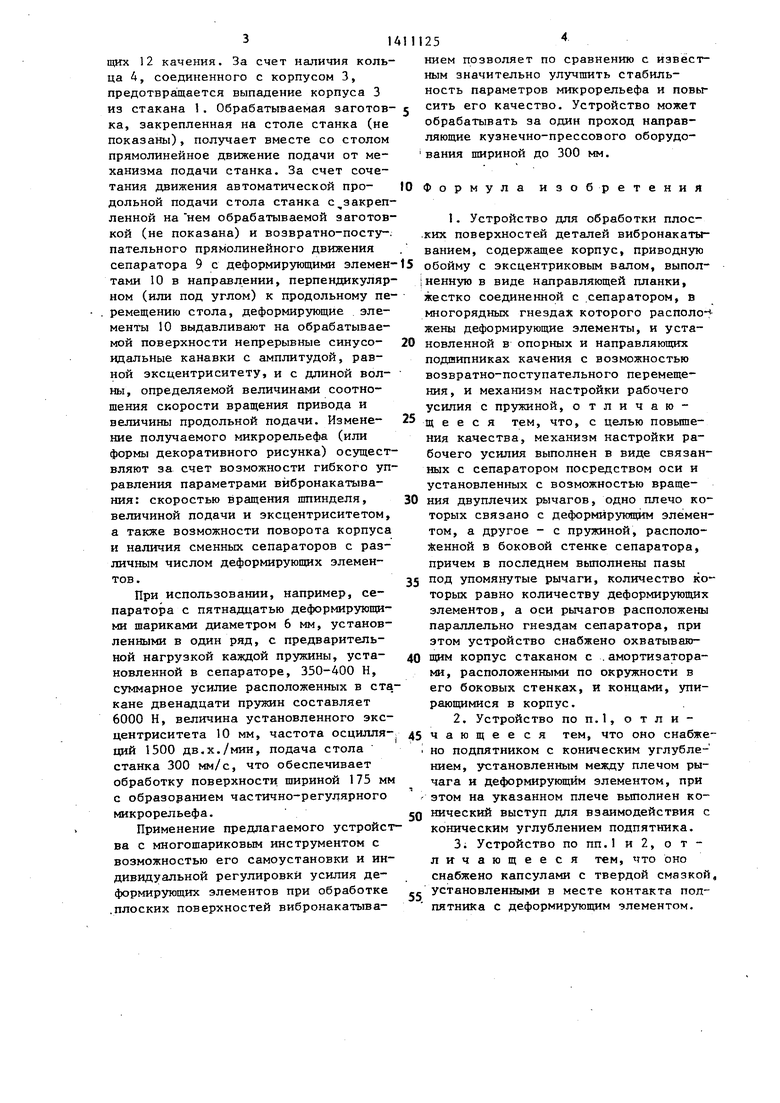

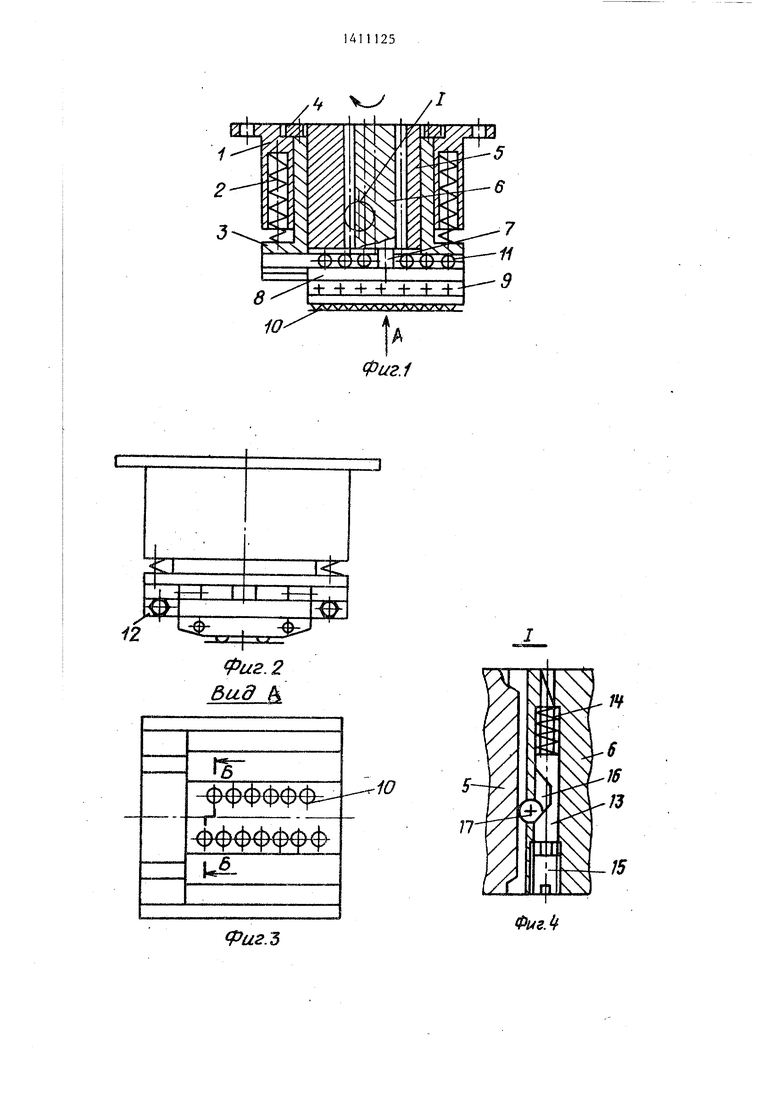

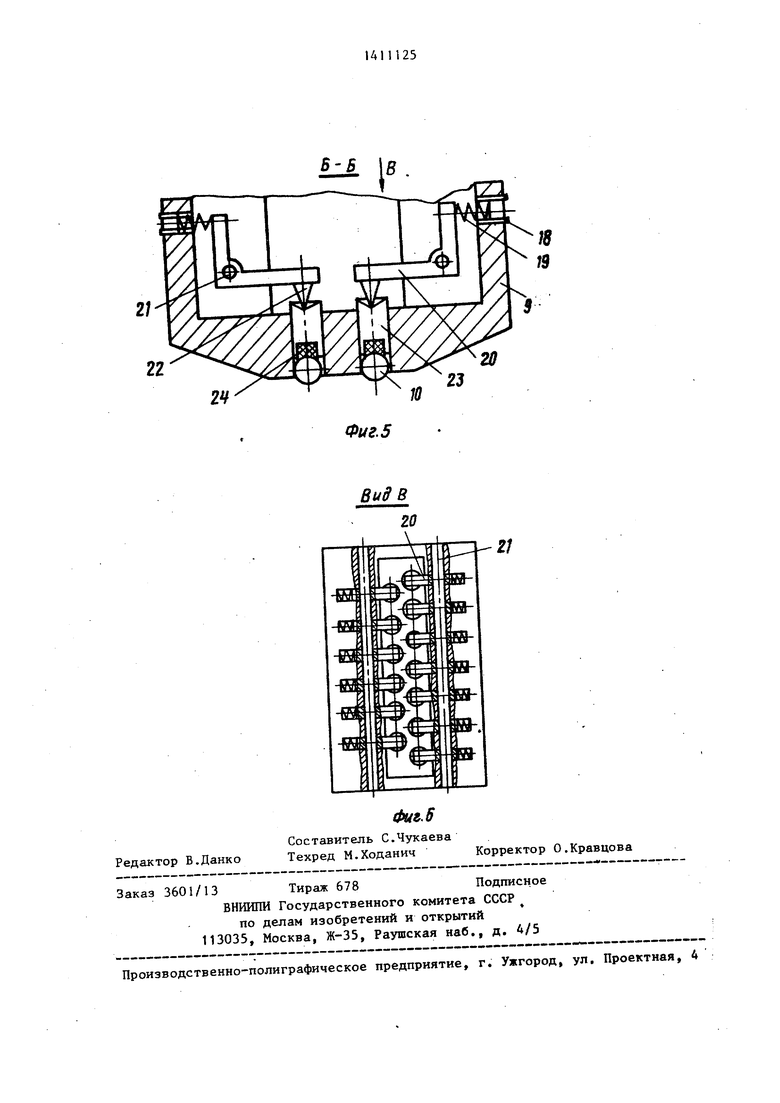

На фиг.1 показано устройство, об- 1ЦИЙ вид; на фиг.2 - то же, вид сбоку I на фиг.З - вид А на фиг.1; на фиг.4 - I узел I на фиг.1; на фиг.З - сечение IБ-Б на фиг.З; на фиг.6 - вид В на Iфиг.З.

I Устройство состоит из стакана 1 i(фиг.1), в боковых стенках которого равномерно по окружности размещены амортизаторы в виде пружии 2, упирающихся в бурт корпуса 3, помещенного ;в стакане 1. Корпус 3 соединеи винта- 1ми (не показаньО с кольцом 4, опираю- щимся в торец проточки в стакане 1. В корпусе 3 в подшипниках (не показаны) расположен эксцентриковый вал 3, внутри которого эксцентрично станов- лен на шлицах валик 6 с эксцентрично расположенным поводком 7, входящим в паз (не показан) направляющей планки 8, ;гестко соединенной к сепаратору 9 1с деформирующими элементами 10. Нап- |равляющая планка 8 вместе с сепарато- |ром 9 установлена на роликовых I1 и 1шариковых 12 направляющих качения 1(фиг.2). В пшицевом валике 6 (фиг.4) установлен стержень 13, поджимаемый 1пружиной. 14. Осевое перемещение стержня может быть осуществлено винтом 13. В стержне 13 вьшолнена выточка 16 с двумя скосами. Между скосом стержня 13 и стенкой вала 3 располо- жен шарик 17.

В боковых стенках сепаратора 9 в резьбовых отверстиях установлены винты 18 и пружины 19 рабочего давления которые упираются в Г-образные коро- мысла 20. Коромысла 20 установлены с возможностью вращения на осях 21, расположенных в сепараторе 9 параллельно плоскости обработки (не пока- зана). На плече каждого коромысла 20 выполнен выступ 22 в виде конуса, входящий в коническое углубление подпятника 23, в которых в месте контакта их с деформирующими элементами 10

232

установлены капсулы 24 с твердой смазкой. Предлагаемое устройство может быть установлено при помощи фланца стакана 1 на шпиндельной головке фрезерного станка (не показаны), при этом шпиндель станка соединяется с эксцентриковым валом 3, или на суппорте продольно-строгального станка (не показаны). В последнем случае фланец стакана 1 соединяется с кронштейном с электродвигателем (не показаны) , при этом приводной вал электродвигателя соединяют с эксцентри- ковым валом 3.

Устройство работает следующим образом.

Вертикальным перемещением стакана 1 с корпусом 3 устанавливают необходимую глубину вдавливания деформи- рукяцих элементов 10 в обрабатываемую поверхность (не показана). При этом за счет перемещения корпуса 3 в стакане 1 и поджатия пружин 2, суммарное усилие которых меньше усилия пружин 19, обеспечивающих вдавливание деформирующих элементов 10, происходит равномерная самоустановка обрабатывающего инструмента (сепаратора 9 с деформирующими элементами 10). При этом следят, чтобы отпечатки на обрабатываемой поверхности оставлял каждый деформирующий элемент 10, регулируя винтами 18 настройку пружин 19 которые, вращая коромысла 20 на осях 21, передают рабочее усилие через подпятники 23.на деформирукнцие элементы 10. При вращении эксцентрикового вала 3, соединенного с приводным шпинделем или валом электродвигателя (не показаны), приводится во вращение шлицевой валик 6 с эксцентрично расположенным поводком 7, который надавливая на стенки паза (не показан) направляющей планки 8, заставляет ее совершать возвратно-поступательное прямолинейное движение на расстояние, равное двойному эксцентриситету.

Величина эксцентриситета устанавливается при повороте валика 6 относительно вала 3 , предварительно выведенных из шлицевого зацепления. Опора направляющей планки 8 с сепаратором 9 осуществляется при помощи роликовых направляющих 11 качения, а заданное направление ее прямолинейного возвратно-поступательного движения - с помощью шариковых направляю31

щих 12 качения. За счет наличия кольца 4, соединенного с корпусом 3, предотвращается выпадение корпуса 3 из стакана 1. Обрабатываемая заготов- ка, закрепленная на столе станка (не показаны), получает вместе со столом прямолинейное движение подачи от механизма подачи станка. За счет сочетания движения автоматической продольной подачи стола станка с закреп- ленной на нем обрабатываемой заготовкой (не показана) и возвратно-посту-. пательного прямолинейного движения

1. Устройство для обработки плоских поверхностей деталей вибронакатыванием, содержащее корпус, приводную

сепаратора 9 с деформирующими элемен-15 обойму с эксцентриковым валом, выполтами 10 в направлении, перпендикулярном (или под углом) к продольному перемещению стола, деформирующие элементы 10 выдавливают на обрабатываемой поверхности непрерывные синусоидальные канавки с амплитудой, равной эксцентриситету, и с длиной вол- ны, определяемой величинами соотно- щения скорости вращения привода и величины продольной подачи. Изменение получаемого микрорельефа (или формы декоративного рисунка) осуществляют за счет возможности гибкого управления параметрами вйбронакатыва- ния: скоростью вращения шпинделя, величиной подачи и эксцентриситетом, а также возможности поворота корпуса и наличия сменных сепараторов с различным числом деформирующих элементов.

При использовании, например, сепаратора с пятнадцатью деформирующими шариками диаметром 6 мм, установленными в один ряд, с предварительной нагрузкой каждой пружины, установленной в сепараторе, 350-400 Н, суммарное усилие расположенных в стакане двенадцати пружин составляет 6000 Н, величина установленного эксцентриситета 10 мм, частота осцилля-, ций 1500 дв.х./мин, подача стола станка 300 мм/с, что обеспечивает обработку поверхности шириной 175 мм с образоранием частично-регулярного микрорельефа.

Применение предлагаемого устройства с многощариковым инструментом с возможностью его самоустановки и индивидуальной регулировки усилия деформирующих элементов при обработке .плоских поверхностей вибронакатыва20

25

30

ненную в виде направляющей планки, жестко соединенной с .сепаратором, в многорядных гнездах которого располо- жены деформирующие элементы, и установленной в опорных и направляющих подшипниках качения с возможностью возвратно-поступательного перемещения , и механизм настройки рабочего усилия с пружиной, отличающееся тем, что, с целью повьппе- ния качества, механизм настройки рабочего усилия выполнен в виде связанных с сепаратором посредством оси и установленных с возможностью вращения двуплечих рычагов, одно плечо которых связано с деформирующим элементом, а другое - с пружиной, расположенной в боковой стенке сепаратора, причем в последнем вьшолнены пазы под упомянутые рычаги, количество которых равно количеству деформирующих элементов, а оси рычагов расположены параллельно гнездам сепаратора, при этом устройство снабжено охватывающим корпус стаканом с .амортизаторами, расположенными по окружности в его боковых стенках, и концами, упирающимися в корпус.

2. Устройство по П.1, отличающееся тем, что оно снабжено подпятником с коническим углублением, установленным между плечом рычага и деформирующим элементом, при

-этом иа указанном плече вьтолнен ко- jg нический выступ для взаимодействия с

коническим углублением подпятника.

3; Устройство по ПП.1 и 2, о т - личающееся тем, что оно снабжено капсулами с твердой смазкой, установленными в месте контакта подпятника с деформирующим элементом.

35

40

45

55

нием позволяет по сравнению с известным значительно улучшить стабильность параметров микрорельефа и повьг сить его качество. Устройство может обрабатывать за один проход направляющие кузнечно-прессового оборудования шириной до 300 мм.

5

10 Формула изобретения

1. Устройство для обработки плоских поверхностей деталей вибронакатыванием, содержащее корпус, приводную

обойму с эксцентриковым валом, выпол0

5

0

ненную в виде направляющей планки, жестко соединенной с .сепаратором, в многорядных гнездах которого располо- жены деформирующие элементы, и установленной в опорных и направляющих подшипниках качения с возможностью возвратно-поступательного перемещения , и механизм настройки рабочего усилия с пружиной, отличающееся тем, что, с целью повьппе- ния качества, механизм настройки рабочего усилия выполнен в виде связанных с сепаратором посредством оси и установленных с возможностью вращения двуплечих рычагов, одно плечо которых связано с деформирующим элементом, а другое - с пружиной, расположенной в боковой стенке сепаратора, причем в последнем вьшолнены пазы под упомянутые рычаги, количество которых равно количеству деформирующих элементов, а оси рычагов расположены параллельно гнездам сепаратора, при этом устройство снабжено охватывающим корпус стаканом с .амортизаторами, расположенными по окружности в его боковых стенках, и концами, упирающимися в корпус.

2. Устройство по П.1, отличающееся тем, что оно снабжено подпятником с коническим углублением, установленным между плечом рычага и деформирующим элементом, при

-этом иа указанном плече вьтолнен ко- g нический выступ для взаимодействия с

коническим углублением подпятника.

3; Устройство по ПП.1 и 2, о т - личающееся тем, что оно снабжено капсулами с твердой смазкой, установленными в месте контакта подпятника с деформирующим элементом.

5

0

5

5

If V-У

1

2 д

trpp

i

:

И

8

+ 4 -f -f H- +

t°

-PC

+ -I-5

6

7

-a -9

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки плоских поверхностей деталей виброобкатыванием | 1976 |

|

SU670425A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

| Устройство для обработки плоских поверхностей вибронакатыванием | 1990 |

|

SU1734989A1 |

| УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ СТОЛА-СПУТНИКА | 1993 |

|

RU2102217C1 |

| Приспособление для обработки внутренних поверхностей деталей | 1987 |

|

SU1459905A1 |

| Устройство для обработки плоских поверхностей деталей вибронакатыванием | 1985 |

|

SU1296383A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2409462C1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ВАЛОВ И ВИНТОВ | 2009 |

|

RU2412041C1 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

Изобретение относится к обработке металлов и сплавов поверхиостным пластическим деформированием и может быть использовано для вибронакатывания направляющих тяжелых кузнечно- прессовых машин. Цель - повышение качества обработки плоских поверхностей направляющих кузнечно-прессо- вых машин. Для зтого используется сочетание индивидуальной регулировки рабочего усилия вдавливания деформирующих элементов (ДЭ) и самоустановки обоймы со всеми ДЭ относительно обрабатываемой поверхности. При этом корпус выполнен с буртом и помещен в стакане. В его боковых стенках равномерно по окружности расположены амортизаторы, упирающиеся в бурт корпуса. Сепаратор выполнен с резьбовыми отверстиями в боковых стенках, в которых размещены регулировочные винты и пружины рабочего усилия. Сепаратор снабжен Г-образными коромыслами (ГК), которые установлены с возможностью вращения на осях, расположенных параллельно направлению возвратно-поступательного перемещений сепаратора с ДЭ. Одно плечо каждого ГК связано через подпятник с ДЭ, а другое с пружинами рабочего усилия. ГК передают усилие на ДЭ. При установке необходимой глубины вдавливания ДЭ и возвратно-поступательном перемещении сепаратора с ДЭ происходит самоустановка корпуса. За счет этого по- ; вышается качество образующегося микрорельефа. 2 э.п. ф-лы, 6 ил. . i (Л ю 5Д

iOi2

I л- I

Фиг. 2 Bad A

(риг.Ъ

Фиг.1

Щ

10

ФигЛ

LJ. 15

20

Фиг. 5

Buff в

2/

| Устройство для обработки плоских поверхностей деталей виброобкатыванием | 1976 |

|

SU670425A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-07-23—Публикация

1985-10-29—Подача