сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1781070A1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1990 |

|

SU1807940A3 |

| Способ формования изделий из пластиков горячего отверждения | 1990 |

|

SU1740187A1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1989 |

|

SU1692851A1 |

| Способ изготовления изделий из слоистых пластиков горячего отверждения | 1988 |

|

SU1666322A1 |

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2167132C2 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

| Способ изготовления толстостенных оболочек из слоистых пластиков | 1990 |

|

SU1722858A1 |

| СПОСОБ ОЧИСТКИ | 2010 |

|

RU2447958C1 |

Сущность изобретения: нагрев заготовки изделия от температуры кипения растворителя до температуры начала отверждения материала заготовки производят со скоростью, величину которой определяют из уравнения VH (toiB - tp) 100- U , где VH - скорость нагрева материала заготовки, °С/ч; tore -температура начала отверждения материала заготовки, .°С; tp температура кипения растворителя, скорость удаления растворителя, кг/ч: Ср - массовое содержание растворителя в материале заготовки, %; тн - первоначальная масса заготовки, кг, что позволяет уменьшить время изготовления изделия и повысить технологичность. 1 табл. °C;U

Изобретение относится к способам изготовления изделий из полимерных композиционных материалов на основе связующих, содержащих растворитель, и может быть использовано в химической промышленности, машиностроении и других областях техники.

Известен способ изготовления изделий из пластиков горячего отверждения, включающий укладку на форму необходимого числа слоев препрега, т.е. волокнистого или тканого материала, пропитанного полимерным связующим, содержащим растворитель, отверждение при повышенных давлении и температуре в автоклаве, охлаждение отвержденного изделия и его зачистку. При этом нагрев до температуры отверждения материала изделия производят непрерывно со скоростью 1-3°С/мин.

Недостатком этого способа является низкое качество изделия из-за высокой пористости отвержденного материала изделия, что снижает его прочностные характеристики.

Наиболее близким к описываемому по технической сущности и достигаемому результату является способ отверждения деталей, выполненных из волокнистого армирующего материала и связующего, содержащего растворитель, включающий нагрев детали до определенной температуры tB, причем tp te tore, где tp - температура кипения растворителя; tore температура начала отверждения, при которой производят выдержку в течение времени, равному времени полного удаления растворителя из связующего, после чего производят нагрев до температуры отверждения материала детали с последующим ее прессованием, по окончании отверждения детали ее охлаждают под давлением.

VI

CJ

ел о

GO О

VH

Этот способ изготовления деталей из пластиков горячего отверждения позволяет получать беспористый материал. Однако его недостатками являются большое время отверждения детали и низкая технологичность.

Целью изобретения является уменьшение времени изготовления изделия и повышение технологичности способа.

Поставленная цель достигается тем, что нагрев заготовки от температуры кипения растворителя до температуры начала отверждения материала заготовки производят со скоростью, величину которой определяют из уравнения

(tors - tp) 100 U Qj ГПн

где VH - скорость нагрева материала заготовки, °С/ч;

Тотв - температура начала отверждения материала заготовки, °С;

tp - температура кипения растворителя, °С;

U - скорость удаления растворителя, кг/ч;

Ср - массовое содержание растворителя в материале заготовки, %;

глн - первоначальная масса заготовки, кг.

П р и м е р 1. При изготовлении изделия массой 300 кг и толщиной 100 мм из углепластика марки УП-УРАЛ-Тр-Эхо на форму укладывают углеткань марки УРАЛ-Тр-3/2- 15-Эхо, пропитанную фенолоформальде- гидным связующим марки ФН, содержащим растворитель -этиловый спирт. Содержание растворителя составляет 2% от массы изделия.

На полученную заготовку помещают эластичный мешок из резины марки 51- 3063. Кромковый элемент эластичного мешка соединяют с основанием формы и герметизируют. Заготовку помещают в камеру формования. Полость эластичного мешка соединяют с вакуумной системой и производят вакуумирование заготовки. Нагрев заготовки до температуры кипения растворителя, равной 78,3°С, производят со скоростью 15°С/ч.

От темпеоатуры заготовки, равной температуре кипения растворителя, до температуры начала отверждения материала заготовки нагрев заготовки производят со скоростью, величину которой определяют из уравнения

(tore - tn) 100 U

VH

Ц} гпн

где VH - скорость нагрева материала заготовки, °С/мин;

tore - температура начала отверждения материала заготовки, равная 155°С;

tp - температура кипения спирта, равная 78,3°С;

Ср - массовое содержание растворителя в материале заготовки, равное 2%;

глн - первоначальная масса заготовки, равная 300 кг;

U - скорость удаления растворителя спирта при нагреве под вакуумом 78,3- 155°С, равная 0,6 кг/ч, следовательно, VH 8,0°С/ч. Далее создают давление формования температуры отверждения материала заготовки, равной 155°С, производятотверждение заготовки в течение времени, взятого из расчета 5 мин на 1 мм толщины изделия. После чего заготовку охлаждают до температуры окружающей среды со скоростью 20°С/ч и направляют на последующую

технологическую операцию, например на мехобработку.

П р и м е р 2. При изготовлении стекло- пластикового изделия с линейными размерами, как в примере 1, на основе

стеклотрикотажной ткани марки ФО-1,1 и эпоксидного связующего марки ЭДТ-10, содержащего растворитель - спиртоацетоно- вую смесь, производят укладку ткани на форму, на полученную заготовку устанавливают термостойкий эластичный мешок из резины марки 51-3063. Заготовку помещают в камеру формования, где создают давление 1,0 МПа, и производят нагрев заготовки до температуры кипения растворителя, равной

70°С со скоростью 15°С/ч. Производят нагрев 70-160°С со скоростью, величину которой определяют из уравнения

, (tore - tp) 100 U VHСр тн

где Ср - массовое содержание растворителя в материале заготовки, равное 1,5%;

тн - первоначальная масса заготовки, равная 250 кг;

tore - температура начала отверждения

материала заготовки, равная 160°С;

tp - температура кипения спиртоацето- новой смеси, равная 70°С;

U - скорость удаления растворителя, равная 0,2 кг/ч;

следовательно, VH 5°С/ч.

Затем при 160°С производят отверждение заготовки в течение времени, взятого из расчета 3 мин на 1 мм толщины изделия. После чего заготовку охлаждают до температуры окружающей среды со скоростью 10°С/ч и направляют на последующую технологическую операцию, например на мехобработку.

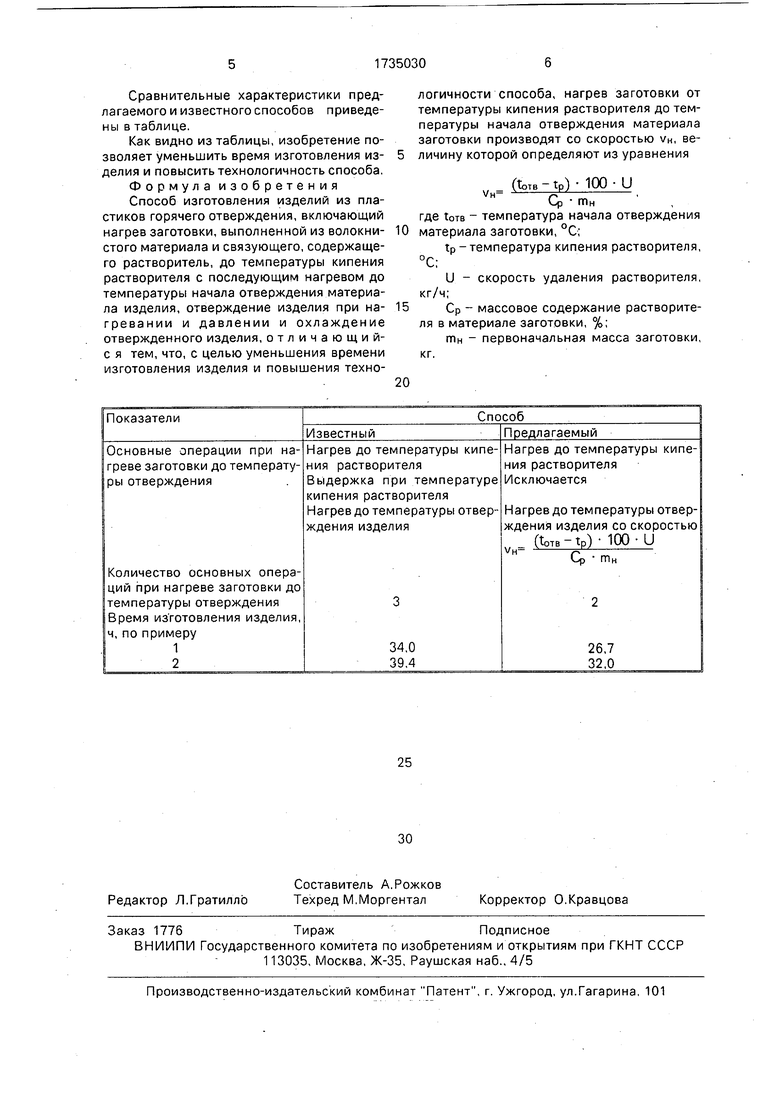

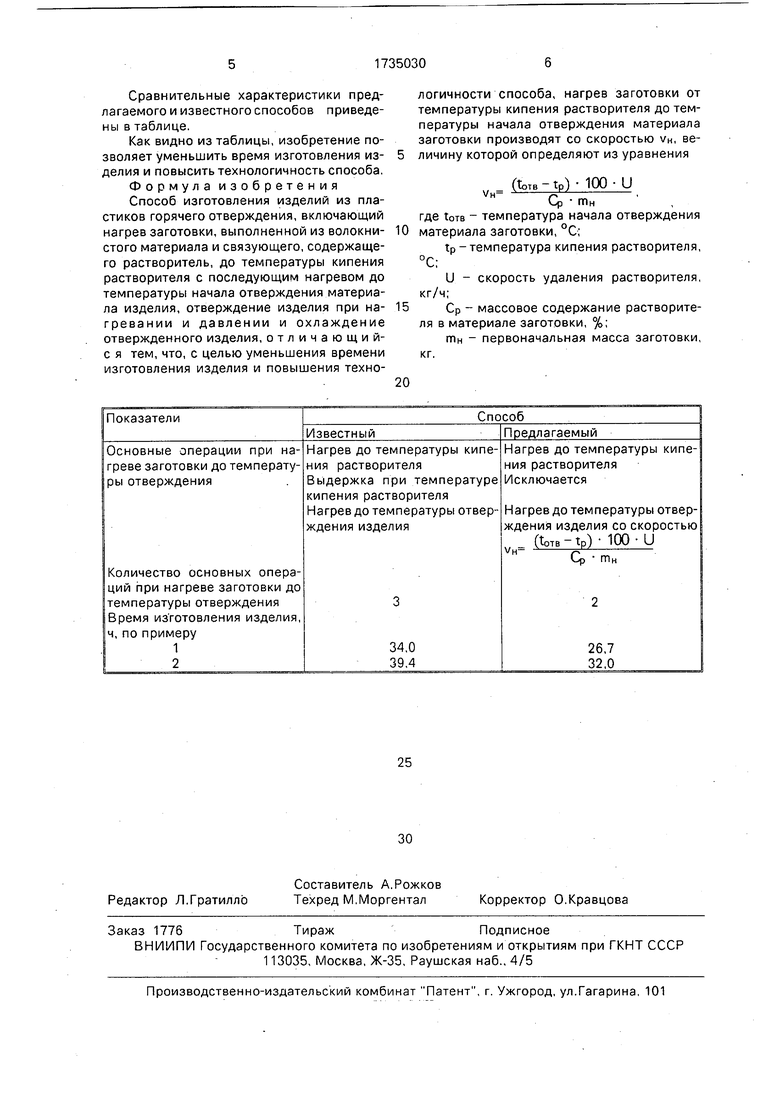

Сравнительные характеристики предлагаемого и известного способов приведены в таблице.

Как видно из таблицы, изобретение позволяет уменьшить время изготовления изделия и повысить технологичность способа.

Формула изобретения

Способ изготовления изделий из пластиков горячего отверждения, включающий нагрев заготовки, выполненной из волокнистого материала и связующего, содержащего растворитель, до температуры кипения растворителя с последующим нагревом до температуры начала отверждения материала изделия, отверждение изделия при нагревании и давлении и охлаждение отвержденного изделия, отличающий- с я тем, что, с целью уменьшения времени изготовления изделия и повышения техноПоказатели

Известный

Основные операции при нагреве заготовки до температуры отверждения

Нагрев до температуры кипения растворителя Выдержка при температуре кипения растворителя Нагрев до температуры отверждения изделия

Количество основных операций при нагреве заготовки до температуры отверждения Время изготовления изделия, ч, по примеру

1

2

логичности способа, нагрев заготовки от температуры кипения растворителя до температуры начала отверждения материала заготовки производят со скоростью VH, ве- личину которой определяют из уравнения

(1отв - tp) 100 U

VH .

Цэ ГПн

где tore температура начала отверждения материала заготовки, °С;

tp-температура кипения растворителя, °С;

U - скорость удаления растворителя, кг/ч;

Ср - массовое содержание растворителя в материале заготовки, %;

тн - первоначальная масса заготовки, кг.

Способ

Предлагаемый

Нагрев до температуры кипения растворителя Исключается

Нагрев до температуры отверждения изделия со скоростью

(toTB - tp) 100 -U

VH

Ср тн

34,0 39,4

26,7 32,0

| Углеродные волокна./Под ред | |||

| С.Сима- муры | |||

| М.: Изд-во Мир, 1987, с.86, 89 | |||

| Патент США № 4765942, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-05-23—Публикация

1990-05-03—Подача