Изобретение относится к технологии переработки полимерных композиционных материалов, в частности для изготовления изделий на основе связующего горячего отверждения, содержащего растворитель.

Известен способ формования изделий из пластиков горячего отверждения, включающий укладку на жесткую форму необходимого числа слоев препрега с последующим отверждением при повышенном давлении и температуре в автоклаве по следующему режиму: повышение температуры от цеховой до 180°С со скоростью 1- 3°С/мин, выдержка при температуре 180°С, охлаждение в автоклаве до 60°С. Давление газа в автоклаве на всех этапах режима отверждения поддерживают постоянным, равным 5,0 МПа.

Недостатком указанного технического решения является низкое качество изготовления изделий на основе связующего, содержащего растворитель, например, фено- лоформальдегидное связующее, в состав которого входит 1 в.ч, спирта, 3 в.ч. ацетона и 15 в.ч. смолы ФН, из-за интенсивного удаления растворителя п рЧГотверх дении изделия, т.е. при 180°С, что приводит к повышению пористости изделия.

Наиболее близким техническим решением к данному является способ, включающий нанесение армирующего материала, пропитанного полимерным связующим, ко- тор ое содержит растворитель, на жесткую форму, установку на заготовку герметичного эластичного мешка, полость которого через патрубок соединяют с вакуумной системой, нагрев материала заготовки до темпер ату- ры t, величина которой больше или равна температуре кипения растворителя и меньше температуры начала отверждения полимерного связующего, и выдержку, нагрев до температуры отверждения заготовки и

VJ 00

о ч о

отверждение ее под давлением с последующим охлаждением.

Однако в известном техническом решении время удаления растворителя определяется опытно-экспериментальным путем, а это непроизводительной не достаточно точно, т.к. отверждение зависит от различных типов материалов, связующего и размеров изделия и т.д.

Целью изобретения является повыше- ние производительности и качества изделия.

Поставленная цель достигается тем, что в способе, включающем нанесение армирующего материала, пропитанного полимер- ным связуюа им, которое содержит растворитель, на жесткую форму, установку на заготовку герметичного эластичного мешка, полость которого через патрубок соединяют с вакуумной системой, нагрев мате- риала заготовки до температуры t, величина которой больше или равна температуре кипения растворителя и меньше температуры начала отверждения полимерного связующего, и выдержку, нагрев до температуры отверждения заготовки и отверждение ее поддавлением с последующим охлаждением, согласно изобретению устанавливают датчик температуры, например термопару, в патрубок, соединяющий полость, эластично- го мешка с вакуумной системой, а выдержку при температуре осуществляют до ее понижения до 20-40°С.

Способ заключается в следующем,

На жесткую форму наносят материал, пропитанный полимерным связующим, содержащим растворитель, методом укладки или намотки до получения требуемой толщины заготовки. На заготовку устанавливают герметичный мешок. Полость мешка с заготовкой соединяют через патрубок с вакуумной системой. В патрубок устанавливают датчик температуры, например, термопару, по которой замеряют температуру паров растворителя. Помещают заго- товку в камеру формования, где производят ее нагрев до температуры t, величина которой определяется неравенством:

tic t Т.Н ОТВ,

где Тк - температура кипения растворителя, °Г

tH.oTB - температура начала отверждения заготовки, °С,

и создают давление формования.(Величины 1ц.отв и давления формования зависят от типа наполнителя и полимерного связующего).

При температуре t производят выдержку в течение времени, равного времени показания термопары, установленной в

патрубке, соединяющем полость мешка с заготовокй и вакуумную систему, температуры t и времени ее понижения до температуры 20-40°С.

Затем производят отверждение заготовки из расчета 5-25 мин на 1 мм толщины заготовки. (Время отверждения определяется в зависимости от типа наполнителя и полимерного связующего и размеров заготовки). По окончании отверждения производят охлаждение заготовки до температуры не выше 60°С с последующим сбросом давления формования до величины окружающего давления. После чего отвержденную заготовку вынимают из камеры формования и посылают на последующую технологическую операцию, например, механическую обработку.

Цикл изготовления повторяют.

П р и м е р 1. При изготовлении изделия массой 300 кг из углепластика УП-УРАЛ- ТР-Эхо на жесткую форму наносят путем намотки или укладки углеткань УРАЛ-Тр- 3/2-15-Эхо (ТУ 6-06-4108-84). пропитанную фенолоформальдегидным связующим ФН (ТУ 6-05-1187-75), содержащим в качестве растворителя этиловый спирт (ГОСТ 18300- 87), до необходимой толщины заготовки. Со- держание растворителя в материале неотвержденного изделия составляет 2% от. его массы, т.е. около 6,0 л этилового спирта (ГОСТ 18300-87). На заготовку устанавливают эластичный мешок, например, из резины марки 51-3063 (ТУ 005274-76), которым герметизируют заготовку от окружающей среды. Заготовку помещают в камеру формования, например, автоклава АП-4, Полость эластичного мешка, в котором расположена неотвержденная заготовка, соединяют через патрубок с вакуумной системой. В патрубке устанавливают термопару, например, типа ХК-69, которую соединяют с контрольно-регистрирующим прибором, например, потенциометром КСП-2.

Производят нагрев заготовки со скоростью 15°С в 1 ч до температуры t, величина которой определяется неравенством, в котором t - 78,4°С - температура кипения растворителя, т.е. этилового спирта,

Тн.отв. 130°С - температура начала отверждения связующего ФН, т.е.

78,4°С t 130°С.

Нагрев производят до температуры ,4°C. Создают давление формования инертным газом - азотом с избыточным давлением - 4,0 МПа. Выдержку при температуре 78,4°С производят в течение времени, равного времени показания термопары, ус- Лгановленной в патрубке, температуры

78,4°С и времени понижения температуры с 78,4°С до 20°С. При этом удаляется до 6,0 литров растворителя с материала заготовки. После чего производят дальнейший нагрев заготовки до температуры 150°С, при которой производят выдержку по времени, взятому из расчета 5 минут на 1 мм толщины заготовки. По окончании отверждения производят охлаждение заготовки со скоростью 20° С в час до 60°С и сброс избыточного давления газа в камере формования. Извлекают отвержденную заготовку и направляют на последующую операцию, например, механическую обработку, цикл повторяют.

П р и м е р 2. При изготовлении изделия, что в примере 1, и по той же технологической схеме, что в примере 1, производят нагрев заготовки до температуры 90°С, при которой производят выдержку по времени, равному времени показаний термопарой, установленной в патрубке, соединяющем полость эластичного мешка, в которой установлена заготовка, с вакуумной системой, температуры 90°С и времени понижения температуры с 90°С до 30°С.

П р и м е р 3. При изготовлении изделия, что в примере Т, и по той же технологической схеме, что в примере 1, производят нагрев неотвержденной заготовки до температуры 110°С, при которой производят выдержку по времени, равному времени показания термопарой температуры 110°С и времени понижения температуры с 110°С до 40°С.

П р и м е р 4. При изготовлении стекло- пластикового изделия массой 450 кг на основе наполнителя - стеклотрикотажной ткани ФО-1,1 (ТУ6-11-302-78) и эпоксидного связующего ЭДТ-10 (ОСТ 92-0957-74), со- держаа1его растворитель - спирто-ацето- новую смесь (1 в.ч. спирта и 3 в.ч. ацетона), производят те же технологические операции, что и в примере 1. Только нагрев неотвержденного изделия производят до температуры t, величина которой оп- ределяется неравенством:

IK 2Ј t IH.OTBM

где tK 65°С - средняя величина температуры кипения спиртоацетоновой смеси,

Тн.отв. 120°С - температура начала от- верждения связующего ЭДТ-10,

т.е. 65°С t 120°C.

Нагрев производят до температуры -65°С, при которой производят выдержку по времени, равному времени показаний тер- мопарой температуры 65°С и ее понижения до 25°С. Создают давление формования - 1,0 МПа. Нагрев производят до 160°С, при

которой производят выдержку по времени, взятому из расчета 25 минут на 1 мм толщины заготовки.

П р и м е р 5. При изготовлении изделия, что в примере 4, и по той же технологической схеме, что в примере 4, производят нагрев неотвержденной заготовки до температуры 100°С, при которой производят выдержку по еремени, равному времени показаний термопарой температуры 100°С и ее понижения до 32°С.

П р и м е р 6. При изготовлении изделия, что в примере 4, и по той же технологической схеме, чт о в примере 4, производят нагрев неотвержденной заготовки до температуры 120°С, при которой производят выдержку по времени, равному времени показаний термопарой температуры 120°С и ее понижения до 40°С.

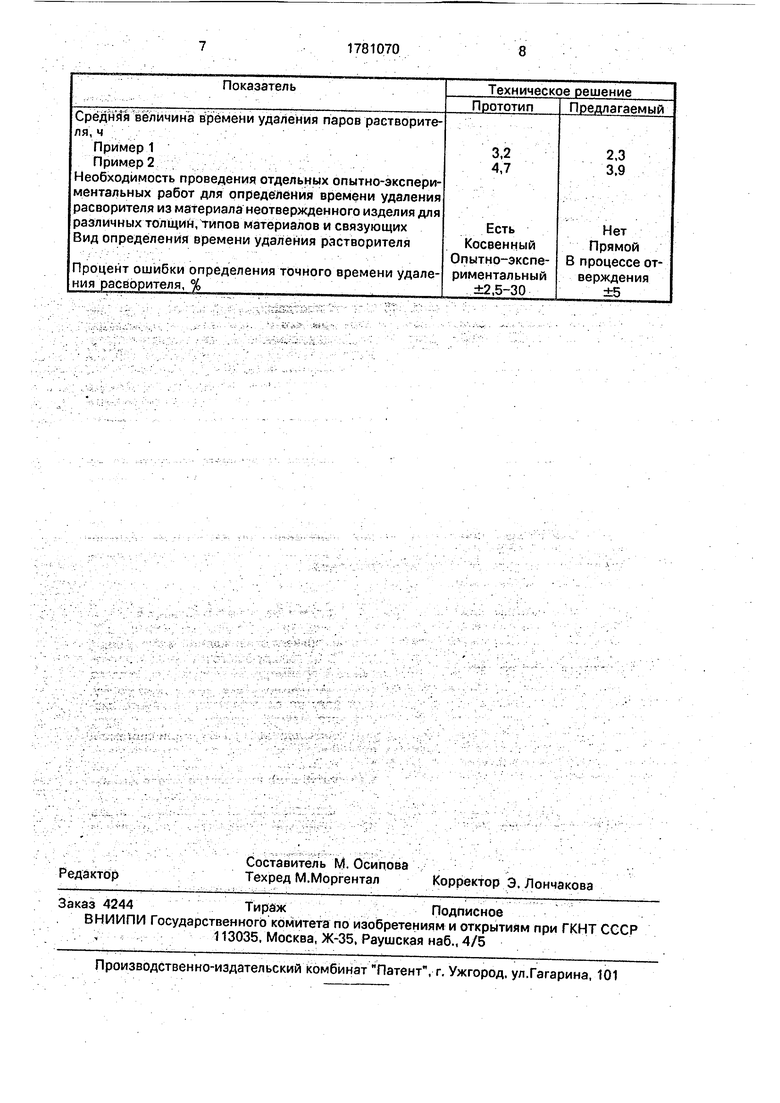

Использование данного технического решения обеспечит повышение производительности за счет исключения проведения опытно-экспериментальных работ по определению времени удаления паров (летучих) растворителя связующего конкретного изделия и повышение его качества, поскольку режим термообработки.

Ниже приведена таблица сопоставимых сравнительных данных по качеству изделий, полученных по известному техническому решению и данному техническом решению.

Формула изобретения Способ изготовления изделий из пластиков горячего отверждения, включающий нанесение армирующего материала, пропитанного полимерным связующим, которое содержит растворитель, на жесткую форму, установку на заготовку герметичного эластичного мешка, полость которого через патрубок соединяют с вакуумной системой, нагрев материала заготовки до температуры t, величина которой больше или равна температуре кипения растворителя и меньше температуры начала отвержденмя полимерного связующего, и выдержку, нагрев до температуры отверждения заготовки и отверждение ее под давлением с последую- щимохлаждением.отличающийся тем, что, с целью повышения производительности и качества изделий, устанавливают датчик температуры, например термопару, в патрубок, соединяющий полость эластичного мешка с вакуумной системой, а выдержку при температуре t осуществляют до ее понижения до 20-40°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1735030A1 |

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1990 |

|

SU1807940A3 |

| СПОСОБ ФОРМОВАНИЯ ИЛИ ОТВЕРЖДЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2379181C2 |

| Устройство для изготовления изделий из полимерного материала | 1990 |

|

SU1776568A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТРЁХСЛОЙНОЙ КОНСТРУКЦИИ ИНТЕГРАЛЬНОГО ТИПА ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2669499C1 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| Способ изготовления композитной формообразующей оснастки для формования изделий из полимерных композиционных материалов | 2019 |

|

RU2720312C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

Использование: изобретение относится к технологии контроля процесса отверждения изделий из композиционного материала. Сущность изобретения: при вакуум- автоклавном формовании заготовку изделия выкладывают на форме, устанавливают на нее эластичный мешок, полость которого соединяют с вакуумной системой, осуществляют нагрев сборки до температуры, выдержку, отверждение и охлаждение изделия, при этом датчик температуры устанавливают в патр убок, соеди- няющий полость эластичного мешка с вакуумной системой, а выдержку при температуре осуществляют до ее понижения до 20-40°С. 1 табл.

| Углеродные волокна./Под ред | |||

| С.Сима- муры, Монография | |||

| М.: Мир, М | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Патент США №4765942, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-08-31—Подача