Изобретение относится к технологии переработки армированных пластиков горячего отверждения методом автоклавного формования и может быть использовано в машиностроении и других областях техники.

Целью изобретения является повышение технологичности способа и качества изделий.

Пример 1. При изготовлении углепла- стиковой тонкостенной оболочки типа раструба с линейными размерами: диаметр большего торца 2000 мм, диаметр малого торца 500 мм, длина 2000 мм и толщина 20 мм производят намотку на оправку ленты из углеродной ткани марки УТЛ (ТУ 88 УССР 06280-81), пропитанную фенолформальдегидным связующим марки ФН (ТУ 6-05- 1187-75), до требуемой толщины. На полученную намоткой заготовку устанавливают термостойкую диафрагму, выполненную из полиамидной пленки (ТУ 19-255-84), после чего ее помещают в автоклав (типа АП-6), т.е. в его камеру формования, где производят нагрев заготовки до температуры отверждения связующего, .равной 155 С со скоростью 15°С/ч и создают в камере формования избыточное давление, равное 4,0 МПа. Производят отверждение заготовки в течение времени, определяемого из расчета 15 мин на 1 мм толщины заготовки при одновременном ее вакуумировании. По окончании отверждения заготовки производят сброс давления формования в два этапа.

Os

ю

го

00

ел

На первом этапе, одновременно с охлаждением заготовки до температуры окружающей среды, производят сброс давления на величину, определяемую из уравнения

АР р- (п-ь) (273°+tn)

где ДР - величина снижения давления формования, МПа;

Р - давление формования заготовки равное 4,0 МПа;

tn - температура отверждения заготовки равная 155°С;

t0 - температура окружающей среды, равная 20°С, т.е. на величину

ЛР 4 0 ( 1 26 Mia u (273 + 155)

со скоростью, величину которой определяют по зависимости

полненный из теплопроводного материала, устанавливают ее в камеру формования автоклава, где производят нагрев заготовки до температуры ее отверждения, равной

180°С со скоростью 15°С/ч и создают давление формования, равное 3,0 МПа. Отверждение заготовки производят в течение времени, определяемого из расчета 10 мин на 1 мм толщины оболочки при одновременном ее вакуумировании. По окончании отверждения производят сброс давления в два этапа. На первом этапе, одновременно с охлаждением заготовки до температуры окружающей среды, производят сброс давления на величину, равную

ЛР - Р ( ° ) - 3-° ( 18° 20.) - 1 ПЕМГЬ (273+tn)(273 + 110) 1-°6МПа

20

где Р 3,0 МПа, tn 180°С, to 20°С,

со скоростью, величина которой равна

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из слоистых пластиков горячего отверждения | 1988 |

|

SU1666322A1 |

| Способ автоклавного формования изделий из пластиков горячего отверждения | 1990 |

|

SU1807940A3 |

| Способ формования изделий из пластиков горячего отверждения | 1990 |

|

SU1740187A1 |

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1781070A1 |

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

| Способ изготовления изделий из пластиков горячего отверждения | 1990 |

|

SU1735030A1 |

| Устройство для изготовления кольцевых изделий из волокнистых материалов | 1989 |

|

SU1699789A2 |

| Способ жидкостной обработки тканого материала | 1989 |

|

SU1673664A1 |

| Устройство для жидкостной обработки тканого материала | 1989 |

|

SU1684370A1 |

| Способ жидкостной обработки тканого материала | 1989 |

|

SU1673665A2 |

Изобретение относится к технологии переработки армированных пластиков горячего отверждения методом автоклавного формования и может быть использовано в машиностроении и других областях. Цель изобретения - повышение технологичности способа и качества изделий. Для этого сброс давления формования производят в два этапа. На первом этапе одновременно с охлаждением заготовки до температуры окружающей среды снижают давление формования на величину, определяемую из уравнения ДР P(tn -10)/(273 + tn), где Д Р - величина снижения давления. МПа; Р - давление формования заготовки, МПа; tn - температура отверждения заготовки, °С; to - температура окружающей среды, °С, со скоростью, определяемой по зависимости vp Р/(273 + tn)vT, где vp - скорость снижения давления формования, МПа/ч; vi - скорость охлаждения заготовки до температуры окружающей среды, °С/ч. На втором этапе производят сброс избыточного давления в камере формования со скоростью 5-15 МПа/ч с одновременным подогревом газа до температуры окружающей среды 1 табл. w &

VD

р (273+tn) VT

где Vp - скорость снижения давления формования, МПа/час;

VT - скорость охлаждения заготовки до температуры окружающей среды, равная 15°С/час, т.е. со скоростью

VP

4,0

Т273+155)- МПа/ча

Os)

На втором этапе производят сброс избыточного давления в камере формования, равного разнице между давлением формо- вания заготовки Р и величиной снижения давления формования Р, т.е. 2,74 МПа, со скоростью 5 МПа/ч с одновременным подогревом газа до температуры окружающей среды. По окончании сброса давления зато- товку извлекают из камеры формования и направляют на последующую технологическую операцию, например, механическую обработку.

Пример 2. При изготовлении стекло- пластиковой тонкостенной оболочки с линейными размерами, как в примере 1, на основе эпоксикремнийорганического связующего марки СТЭК (ОСТ 92-0957-74) и стек- лоткани марки Т-10-Т (ТУ 6-11-361-75) производят послойную укладку материала заготовки, пропитанного связующим СТЭК, на оправку. На заготовку устанавливают герметичный разделительный элемент, выvp

Pn

(273 + tn) z 0.99 МПа/ч

VT

3,0

(273 +180 )

гдеУт 15°С/ч.

На втором этапе производят сброс избыточного давления в камере формования, равного 1,94 МПа, со скоростью 15 МПа/ч с одновременным подогревом газа до температуры окружающей среды. По окончании сброса давления заготовку извлекают из камеры формования и направляют на последующую технологическую операцию, например, механическую обработку.

Пример 3. При изготовлении изделия из стеклопластика марки ЭФ-ТС-П производят послойную выкладку пропитанной эпоксидным связующим марки ФФЭ-70 (ОСТ 92-0957-74) стеклоткани марки Т-10-80 (ГОСТ 19170-73) на жесткую форму до требуемой толщины, На полученную выкладкой заготовку устанавливают термостойкую диафрагму, например, эластичный мешок из резины типа 51-2087 (ТУ 38-105589-79), после чего ее помещают в камеру формования автоклава, где производят нагрев со скоростью 20°С/ч до температуры отверждения связующего 160°С и создают давление формования, равное 3,0 МПа. Затем производят отверждение заготовки при одновременном ее вакуумировании в течение времени, взятого из расчета 10 мин на 1 мм толщины заготовки, по окончании которого заготовку охлаждают до 20°С со скоростью 20°С/ч с одновременным сбросом давления на величину, равную

АР PJJQ-I U (16°-20) 0.99МПа (273+17)(273 + 160)

где Р 3,0 МПа, to 20°C, tn 160°C,

со скоростью, равной

VP (273+Tn) VT (273+°160) 2° i 0,14 МПа/ч

где VT 20°С/ч.

На втором этапе производят сброс избыточного давления в камере формования, равного 2,01 МПа, со скоростью 10 МПа/ч с одновременным подогревом газа до температуры окружающей среды. По окончании сброса давления заготовку извлекают из камеры формования и направляют на последующую технологическую операцию, например механическую обработку.

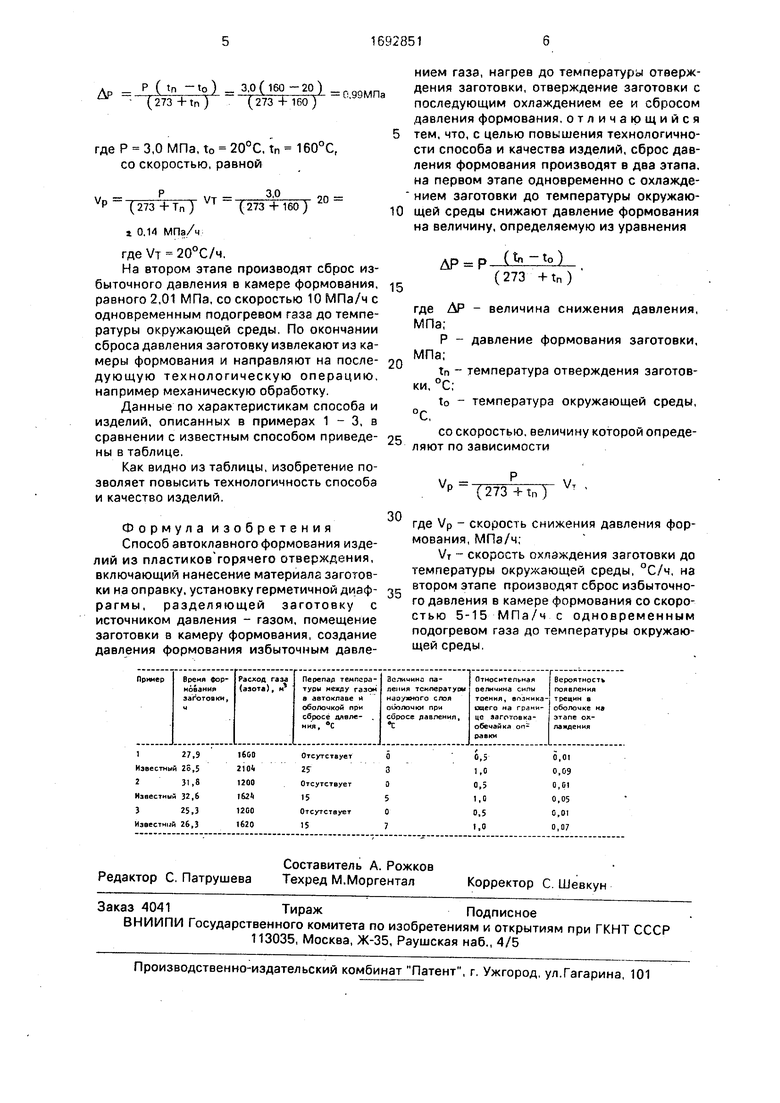

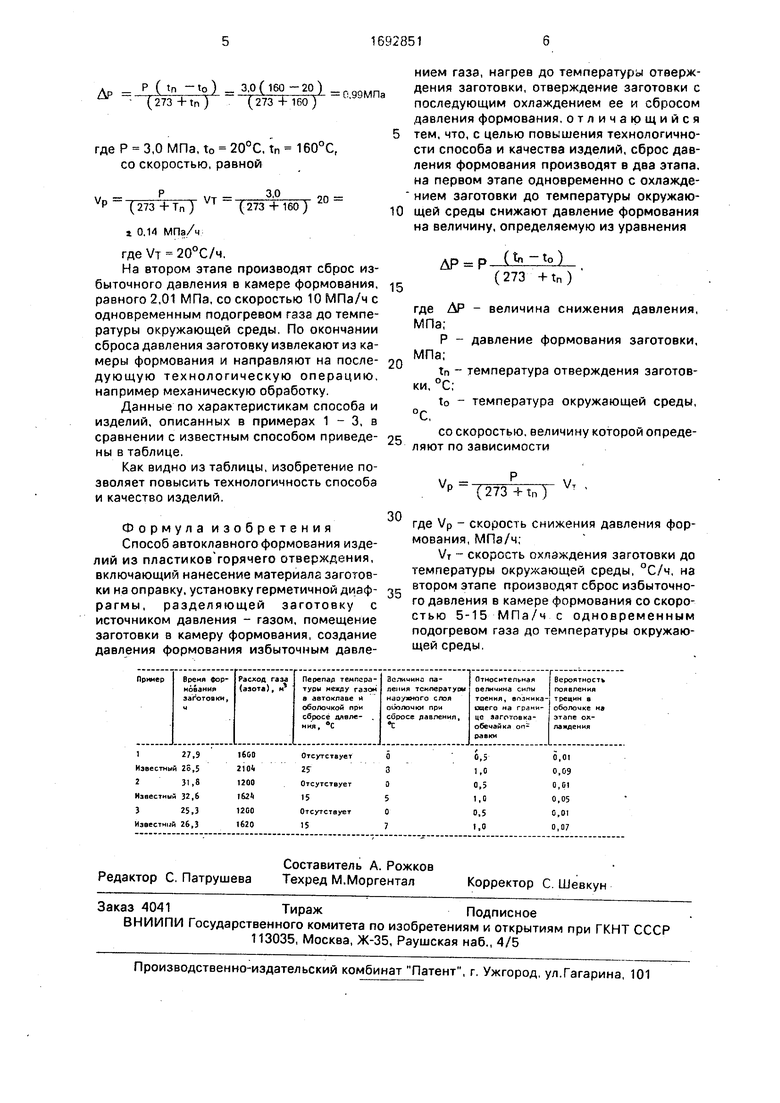

Данные по характеристикам способа и изделий, описанных в примерах 1 - 3, в сравнении с известным способом приведены в таблице.

Как видно из таблицы, изобретение позволяет повысить технологичность способа и качество изделий.

Формула изобретения Способ автоклавного формования изделий из пластиков горячего отверждения, включающий нанесение материала заготовки на оправку, установку герметичной диаф- рагмы, разделяющей заготовку с источником давления - газом, помещение заготовки в камеру формования, создание давления формования избыточным давле

5

0

нием газа, нагрев до температуры отверждения заготовки, отверждение заготовки с последующим охлаждением ее и сбросом давления формования, отличающийся тем, что, с целью повышения технологичности способа и качества изделий, сброс давления формования производят в два этапа, на первом этапе одновременно с охлаждением заготовки до температуры окружающей среды снижают давление формования на величину, определяемую из уравнения

() .

( 273 + tn )

где ДР - величина снижения давления,

МПа;

Р - давление формования заготовки,

МПа;

tn - температура отверждения заготовки, °С;

ЭС,

to - температура окружающей среды, со скоростью, величину которой определяют по зависимости

Vp (273 +tn)

VT

где Vp - скорость снижения давления формования, МПа/ч;

VT - скорость охлаждения заготовки до температуры окружающей среды, °С/ч, на втором этапе производят сброс избыточного давления в камере формования со скоростью 5-15 МПа/ч с одновременным подогревом газа до температуры окружающей среды.

| Горяинова А.В | |||

| Стеклопластики в машиностроении | |||

| М.: Машгиз, 1961, с | |||

| Канатное устройство для подъема и перемещения сыпучих и раздробленных тел | 1923 |

|

SU155A1 |

| Углеродные.волокна./ Под ред | |||

| С.Сима- муры, изд-во Мир, 1987, с, 89. | |||

Авторы

Даты

1991-11-23—Публикация

1989-10-25—Подача