Изобретение относится к процессам глубокой печати на полимерных ленточных материалах, преимущественно на поливи- нилхлоридной термоусаживающейся рукавной пленке.

Известен способ регулирования натяжения материала в печатной машине с помощью намоточного механизма.

Недостатком этого способа является то, что он не обеспечивает точное регулирование натяжения материала, так как тянущее усилие меняется с изменением радиуса намотки рулона материала в намоточном механизме.

Наиболее близким техническим решением является способ регулирования натяжения материала в печатной машине, при котором обеспечивают транспортирование ленты тянущими валиками со скоростью, превышающей скорость транспортирования ленты в цилиндрах печатной пары с помощью бесступенчатого регулируемого привода.

Недостатком приведенного способа является то, что в практике эксплуатации полиграфических машин для глубокой печати на ленточных полимерных материалах, например поливинилхлоридных термоусажи- вающихся плоскораскатанных рукавных пленках, при проводке через печатную машину часто нарушается регулировка края материала в печатной секции и печатная продукция идет в брак. Это вызвано тем, что указанные запечатываемые материалы имеют саблевидность и проходящая через печатную пару в единицу времени длина материала оказывается неодинаковой. Это приводит к тому, что материал перекашивается и уходит в сторону относительно печатающих элементов формного цилиндра. На практике при проводке таких материалов увеличивают натяжение материала. Но это может привести к порче, так как термоуса- живающиеся пленки очень чувствительны к действию растягивающего усилия.

Цель изобретения - повышение качества печати на поливинилхлоридной термоусаживающейся рукавной пленке путем оптимального ее удлинения, кроме того появляется возможность уменьшить технологические простои печатного оборудования и

k

00

ел о ел ел

расширить технологические возможности печатной машины.

Указанная цель достигается тем, что в способе регулирования натяжения ленточного материала в печатной машине, заклю- чающемся в транспортировании ленты между тянущими валиками с большей скоростью, чем между цилиндрами печатной пары, ленту транспортируют между тянущими валиками со скоростью, на 0,06-0,1% превышающей транспортировку ленты между цилиндрами печатной пары.

Экспериментально установлено, что транспортирование ленты между тянущими валиками со скоростью, на 0,06-0,1% пре- вышающей транспортировку ленты между цилиндрами печатной пары, обеспечивает повышение качества запечатываемого материала, преимущественно поливинилхло- ридной термоусаживающей рукавной пленки, путем относительного удлинения запечатываемого материала, так как известно, что

Al li-l VBt-Vnt (VB-Vn)t, где I - первоначальная длина запечатывав- мого материала в рабочей зоне (между осями тянущих-валиков и осями цилиндров печатной пары), мм;

t - время, в течение которого запечатываемый материал проходит рабочую зону, с;

И - длина запечатываемого материала, проходящего через рабочую зону под действием тянущего усилия в течение времени t, м;

А I - абсолютное удлинение материала, м;

VB - линейная скорость транспортируемой ленты между тянущими валиками, равная 1,0006-1,001 м/с;

Vn - линейная скорость транспортируемой ленты между формными цилиндрами печатной пары, равная 1 м/с.

r Al li-l VBt-Vnt

Ј IIVn t

t(VB-Vn) , Qi06 ОЛ ) o/o i V n t

где Ј - относительное удлинение или деформация растяжения запечатываемого материала, %.

Транспортирование ленты между тянущими валиками со скоростью, на 0,06-0,1 % превышающей транспортировку ленты между цилиндрами печатной пары, обеспечивает повышение качества запечатывав мого материала путем оптимального удлинения, что позволяет исправить сабле- видность и устранить возможность сползания запечатываемого материала по

.

510

15 20 25

30

35

40

45

50

55

формному цилиндру. Исправление сабле- видности материала обеспечивается тем, что при растяжении материала, его более короткие продольные слои вытягиваются на большую величину, чем остальные. Анализ величины саблевидности материала показал, что максимальная разность длин кромок (продольных слоев) материала не превышает 0,06%. Поэтому, соответственно, при разности линейной скорости транспортирования ленты между тянущими валиками и линейной скорости транспортирования ленты между формными цилиндрами печатной пары меньшей, чем 0,06%, качество запечатываемого материала снижается, так как сохраняется саблевидность, материал сползает по формному цилиндру и наблюдается поперечное смещение запечатываемого материала. При разности линейной скорости транспортирования ленты между тянущими валиками и линейной скоростью транспортирования ленты между формными цилиндрами печатной пары большей, чем 0,1 %, качество самого запечатываемого материала снижается, так как наблюдается порча материала, в результате того, что термоусаживающаяся.поливинилх- лоридная пленка является стеклообразным полимером, для которого характерны следующие особенности. Для получения упругих обратимых деформаций растяжения стеклообразного полимера необхоимо нагружать его очень медленно. С увеличением скорости нагружения, поведение застеклован- ного полимера все больше приближается к поведению хрупкого тела, т.е. полимер начинает разрушаться при очень малой величине деформации. При очень малой скорости нагружения (скорость растяжения) участки макромолекул успевают ориентироваться в силовом поле и разрыва химических связей в макромолекулах не происходит, что предохраняет полимер от порчи. При проводке материала через печатную машину максимальная величина деформации растяжения определяется следующим образом.

Так как Ј макс I, где Л I макс - максимальное абсолютное удлинение, м;

макс А I макс Ј макс I.

тогда v н,

где VHMaKC - максимальная скорость нагружения, м/с;

t - время, в течение которого запечатываемый материал проходит рабочую зону, с.

i Следовательно, если t

w м V п

макс

где Упмакс - максимальная линейная скорость транспортируемой ленты между формными цилиндрами печатной пары, м/с, w макс .,

ТО VH - Ј макс Vn.

Из этой формулы видно, что максимальная величина деформации растяжения огра- ничивает максимальную , скорость нагружения полимера. Экспериментально установлено, что при Ј 0,1%, разрушение стеклообразного полимера в результате разрыва химических связей в макромолекулах запечатываемого полимерного ленточного материала, а именно поливинилхлоридных термоусаживающихся рукавных пленок, не происходит.

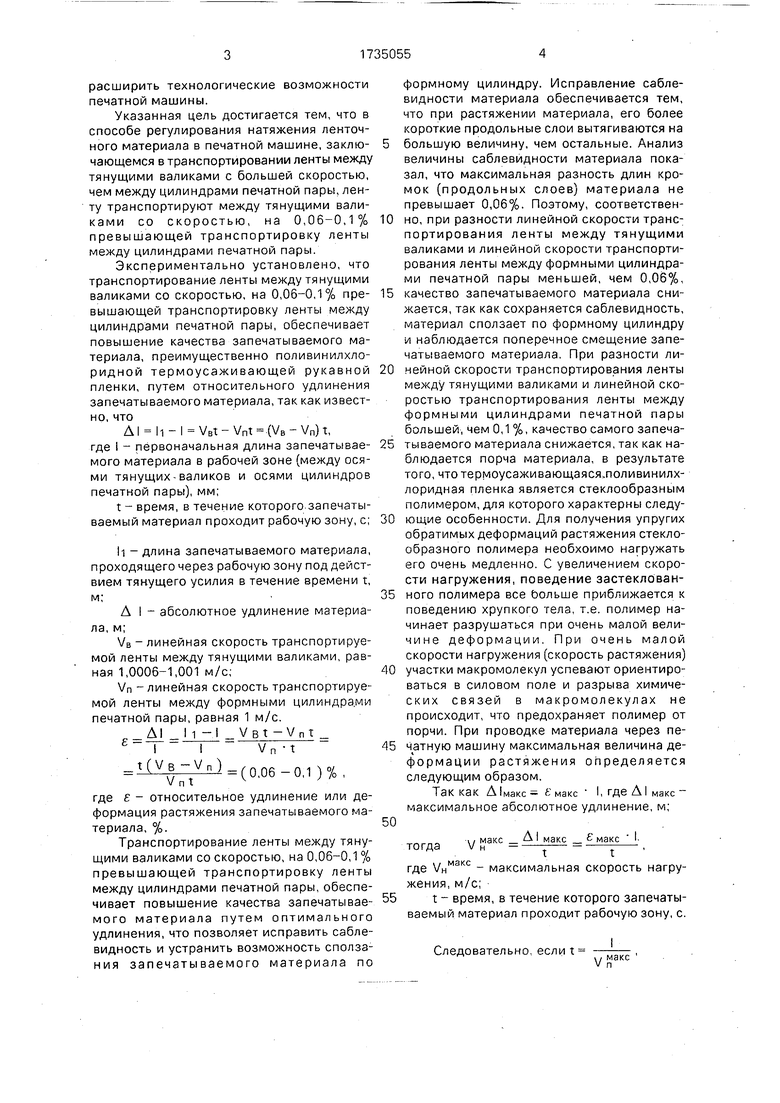

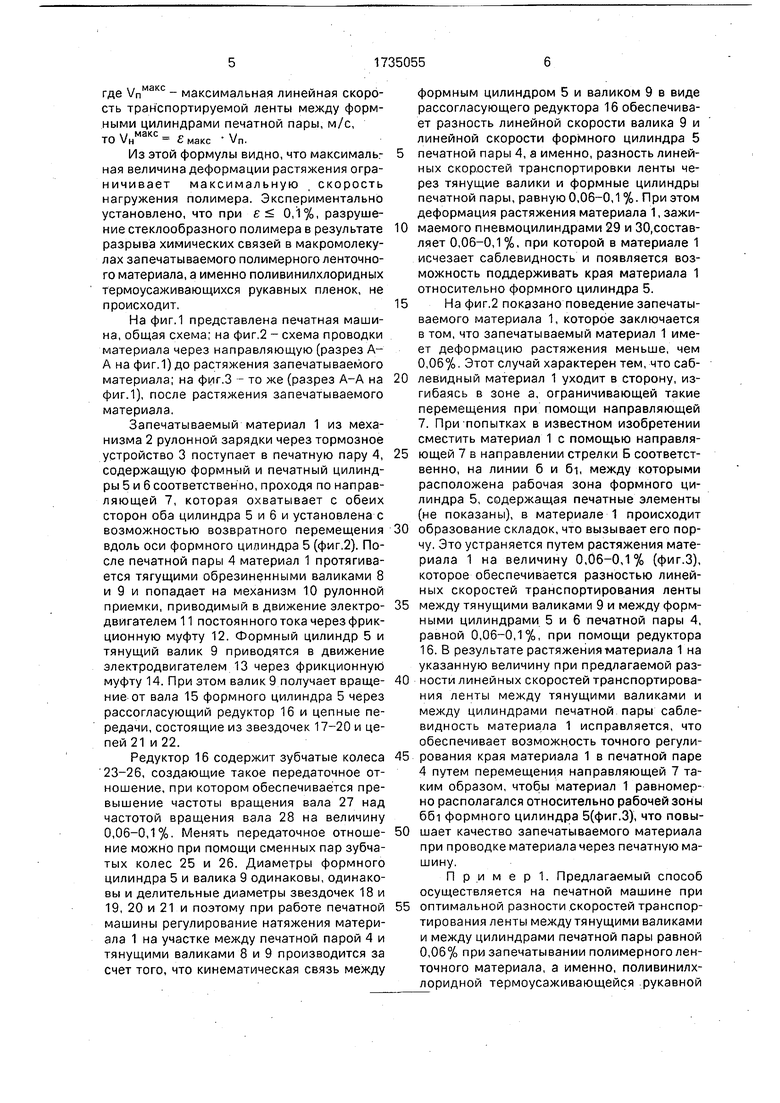

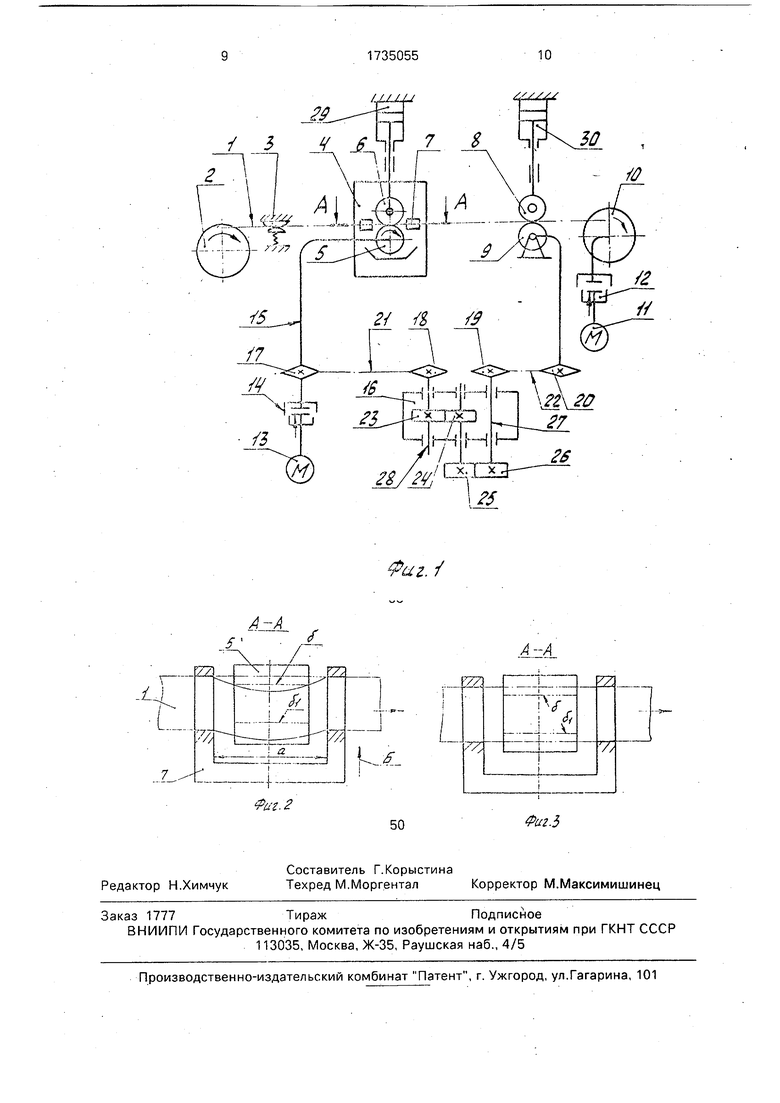

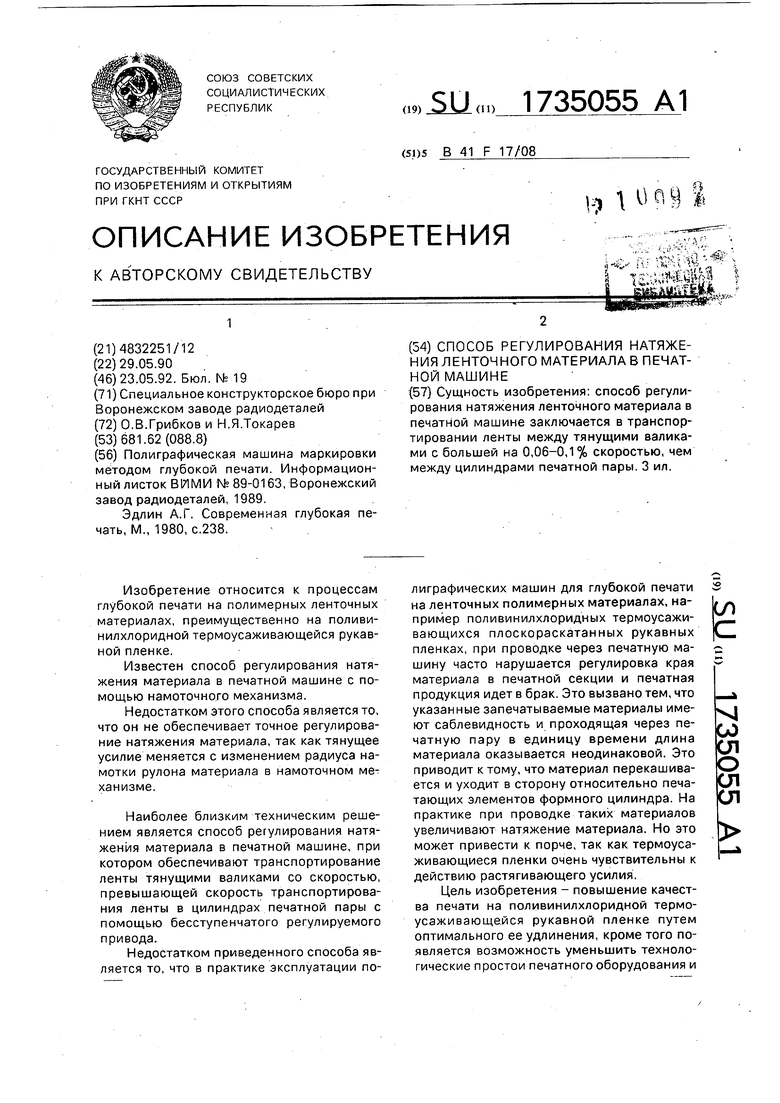

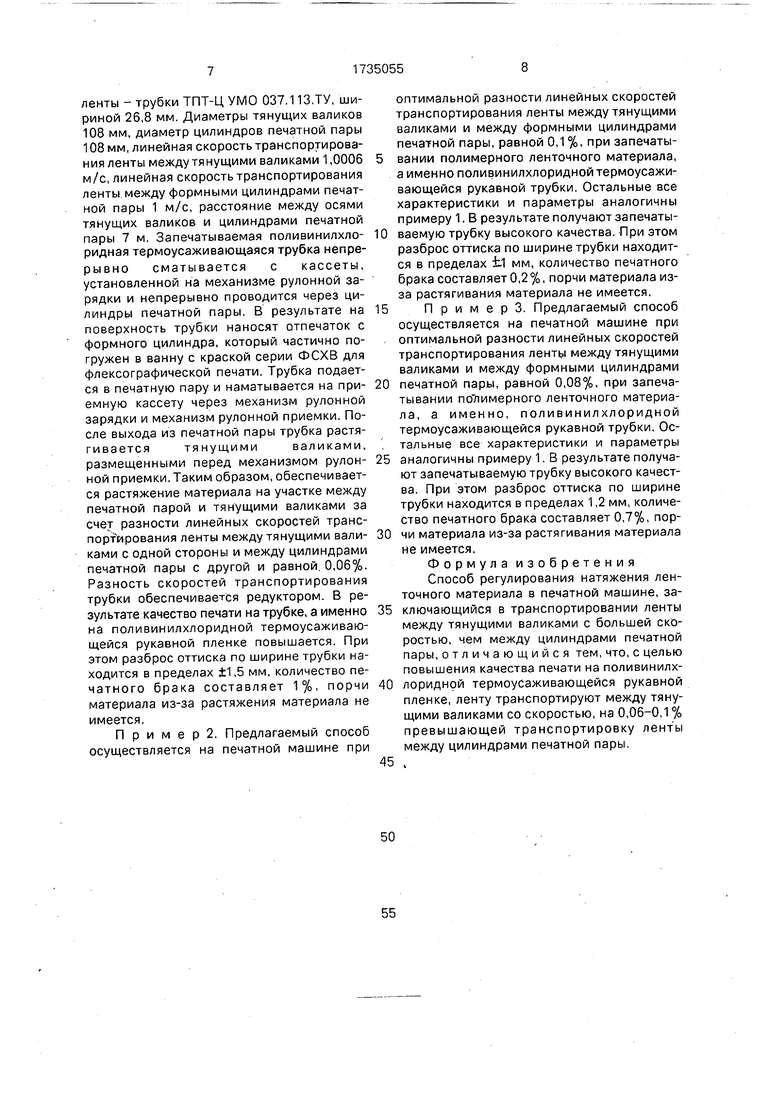

На фиг.1 представлена печатная машина, общая схема; на фиг.2 - схема проводки материала через направляющую (разрез А- А на фиг.1) до растяжения запечатываемого материала; на фиг.З - то же (разрез А-А на фиг.1), после растяжения запечатываемого материала.

Запечатываемый материал 1 из механизма 2 рулонной зарядки через тормозное устройство 3 поступает в печатную пару 4, содержащую формный и печатный цилиндры 5 и 6 соответственно, проходя по направляющей 7, которая охватывает с обеих сторон оба цилиндра 5 и 6 и установлена с возможностью возвратного перемещения вдоль оси формного цилиндра 5 (фиг.2). После печатной пары 4 материал 1 протягивается тягущими обрезиненными валиками 8 и 9 и попадает на механизм 10 рулонной приемки, приводимый в движение электродвигателем 11 постоянного тока через фрикционную муфту 12. Формный цилиндр 5 и тянущий валик 9 приводятся в движение электродвигателем 13 через фрикционную муфту 14. При этом валик 9 получает вращение от вала 15 формного цилиндра 5 через рассогласующий редуктор 16 и цепные передачи, состоящие из звездочек 17-20 и цепей 21 и 22.

Редуктор 16 содержит зубчатые колеса 23-26, создающие такое передаточное отношение, при котором обеспечивается превышение частоты вращения вала 27 над частотой вращения вала 28 на величину 0,06-0,1%. Менять передаточное отношение можно при помощи сменных пар зубчатых колес 25 и 26. Диаметры формного цилиндра 5 и валика 9 одинаковы, одинаковы и делительные диаметры звездочек 18 и 19, 20 и 21 и поэтому при работе печатной машины регулирование натяжения материала 1 на участке между печатной парой 4 и тянущими валиками 8 и 9 производится за счет того, что кинематическая связь между

формным цилиндром 5 и валиком 9 в виде рассогласующего редуктора 16 обеспечивает разность линейной скорости валика 9 и линейной скорости формного цилиндра 5

печатной пары 4, а именно, разность линейных скоростей транспортировки ленты через тянущие валики и формные цилиндры печатной пары, равную 0,06-0,1 %. При этом деформация растяжения материала 1, зажи0 маемого пневмоцилиндрами 29 и ЗО.состав- ляет 0,06-0,1%, при которой в материале 1 исчезает саблевидность и появляется возможность поддерживать края материала 1 относительно формного цилиндра 5.

5 На фиг.2 показано поведение запечатываемого материала 1, которое заключается в том, что запечатываемый материал 1 имеет деформацию растяжения меньше, чем 0,06%. Этот случай характерен тем, что саб0 левидный материал 1 уходит в сторону, изгибаясь в зоне а, ограничивающей такие перемещения при помощи направляющей 7. При попытках в известном изобретении сместить материал 1 с помощью направля5 ющей 7 в направлении стрелки Б соответственно, на линии б и 6i, между которыми расположена рабочая зона формного цилиндра 5, содержащая печатные элементы (не показаны), в материале 1 происходит

0 образование складок, что вызывает его порчу, Это устраняется путем растяжения материала 1 на величину 0,06-0,1% (фиг.З), которое обеспечивается разностью линейных скоростей транспортирования ленты

5 между тянущими валиками 9 и между формными цилиндрами 5 и 6 печатной пары 4, равной 0,06-0,1%, при помощи редуктора 16. В результате растяжения материала 1 на указанную величину при предлагаемой раз0 ности линейных скоростей транспортирования ленты между тянущими валиками и между цилиндрами печатной пары саблевидность материала 1 исправляется, что обеспечивает возможность точного регули5 рования края материала 1 в печатной паре 4 путем перемещения направляющей 7 таким образом, чтобы материал 1 равномерно располагался относительно рабочей зоны ббч формного цилиндра 5(фиг.З), что повы0 шает качество запечатываемого материала при проводке материала через печатную машину.

Пример. Предлагаемый способ осуществляется на печатной машине при

5 оптимальной разности скоростей транспортирования ленты между тянущими валиками и между цилиндрами печатной пары равной 0,06% при запечатывании полимерного ленточного материала, а именно, поливинилх- лоридной термоусаживающейся рукавной

ленты - трубки ТПТ-Ц УМО 037.113.ТУ, шириной 26,8 мм. Диаметры тянущих валиков 108 мм, диаметр цилиндров печатной пары 108мм, линейная скорость транспортирования ленты между тянущими валиками 1,0006 м/с, линейная скорость транспортирования ленты между формными цилиндрами печатной пары 1 м/с, расстояние между осями тянущих валиков и цилиндрами печатной пары 7 м. Запечатываемая поливинилхло- ридная термоусаживающаяся трубка непре- рывно сматывается с кассеты, установленной на механизме рулонной зарядки и непрерывно проводится через цилиндры печатной пары. В результате на поверхность трубки наносят отпечаток с формного цилиндра, который частично погружен в ванну с краской серии ФСХВ для флексографической печати. Трубка подается в печатную пару и наматывается на при- емную кассету через механизм рулонной зарядки и механизм рулонной приемки. После выхода из печатной пары трубка растягиваетсятянущимиваликами, размещенными перед механизмом рулон- ной приемки. Таким образом, обеспечивается растяжение материала на участке между печатной парой и тянущими валиками за счет разности линейных скоростей транспортирования ленты между тянущими вали- ками с одной стороны и между цилиндрами печатной пары с другой и равной 0,06%. Разность скоростей транспортирования трубки обеспечивается редуктором. В результате качество печати на трубке, а именно на поливинилхлоридной термоусаживаю- щейся рукавной пленке повышается. При этом разброс оттиска по ширине трубки находится в пределах ±1,5 мм, количество печатного брака составляет 1%, порчи материала из-за растяжения материала не имеется.

П р и м е р 2. Предлагаемый способ осуществляется на печатной машине при

оптимальной разности линейных скоростей транспортирования ленты между тянущими валиками и между формными цилиндрами печатной пары, равной 0,1 %, при запечатывании полимерного ленточного материала, а именно поливинилхлоридной термоусажи- вающейся рукавной трубки. Остальные все характеристики и параметры аналогичны примеру 1. В результате получают запечатываемую трубку высокого качества. При этом разброс оттиска по ширине трубки находится в пределах ±.1 мм, количество печатного брака составляет 0,2%, порчи материала из- за растягивания материала не имеется.

Примерз. Предлагаемый способ осуществляется на печатной машине при оптимальной разности линейных скоростей транспортирования ленту между тянущими валиками и между формными цилиндрами печатной пары, равной 0,08%, при запечатывании по лимерного ленточного материала, а именно, поливинилхлоридной термоусаживающейся рукавной трубки. Остальные все характеристики и параметры аналогичны примеру 1. В результате получают запечатываемую трубку высокого качества. При этом разброс оттиска по ширине трубки находится в пределах 1,2 мм, количество печатного брака составляет 0,7%, порчи материала из-за растягивания материала не имеется.

Формула изобретения Способ регулирования натяжения ленточного материала в печатной машине, заключающийся в транспортировании ленты между тянущими валиками с большей скоростью, чем между цилиндрами печатной пары, отличающийся тем, что, с целью повышения качества печати на поливинилхлоридной термоусаживающейся рукавной пленке, ленту транспортируют между тянущими валиками со скоростью, на 0,06-0,1% превышающей транспортировку ленты между цилиндрами печатной пары.

LUJLLl - MfflI k

/ } Ј xy Л JL

21/ы ц1-

Ur

Сущность изобретения: способ регулирования натяжения ленточного материала в печатной машине заключается в транспортировании ленты между тянущими валиками с большей на 0,06-0,1% скоростью, чем между цилиндрами печатной пары. 3 ил.

г

/

/

/{--/1

| Полиграфическая машина маркировки методом глубокой печати | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Эдлин А.Г, Современная глубокая печать, М., 1980, с.238. | |||

Авторы

Даты

1992-05-23—Публикация

1990-05-29—Подача