лей. Выделение амида осуществляют экстракцией галогенопроизводными углеводородов, например хлорбензолом, дихлоэтаном. Степень извлечения амида составляет 95 мас.% при использовании не менее 4 объемов экстрагента на 1 объем раствора амида, содержащего 50 мас.% воды.

Недостатком данного способа является его неприменимость для отделения МП от органических примесей. Он применим только для отделения от МП воды и растворенных в ней солей.

Известен способ выделения МП из азе- отропной смеси его с фенолом путем экстракции МП водой или водным раствором уксусной кислоты. Используемый в способе экстрагент неприемлем для извлечения МП из водных растворов, так как получаемые при этом смеси не расслаиваются.

Наиболее близким к предлагаемому по технической сущности является способ очистки МП от кислых примесей путем контактирования с твердой щелочью или другими основными адсорбентами с последующей ректификацией МП.

В соответствии со способом, МП, содержащий воду, кислые примеси, такие как ме- тилтиобензол, N-метилацетамид, 1,3-диметилпирролидон, М-метилсуцини- мид, фенол, дифениловый эфир, направляют в ректификационную колонну, по верху которой выделяют воду, легкие примеси, а МП и кислые примеси отводят по низу колонны и пропускают через основной адсорбент, в качестве которого используют соединения АЬОз; СаСОз; CA(OH)z и др. в соотношении к МП (0,1:1000:1), предпочтительно (1:100): 1.

Продукт после адсорбции направляют в реактификационную колонну, во верху которой выделяют товарный МП, а по кубу - смесь МП с кислыми примесями. В результате выделяют МП чистотой 98-99,5 мас.% в зависимости от типа адсорбента состава сырья и соотношения сырье - адсорбент.

Недостатком данного способа является невозможность получения МП с чистотой выше 99,1%.

Целью изобретения является повышение качества и выхода целевого продукта.

В соответствии с предлагаемым способом побочный продукт производства МП из БЛ и ММА, содержащий помимо МП воду, ММА, БЛ, МАОМК (N-метиламид, у-окси- масляной кислоты), ВПП, направляет в питание ректификационной колонны эффективностью 20 - 30 т.т., работающей при давлении верха 30 - 250 мм рт.ст., давлении низа 150 - 400 мм рт.ст., флегмовом числе 2-5.

На одну из верхних тарелок колонны либо в сырьевой поток вводят разделяющий 5 агент, в качестве которого используют М-ме- тиламид-4-метиламиномасляной кислоты (МАМАМК), взятый в массовом соотношении к МАОМК, равном (0,5 - 2):1. В качестве дистиллятного продукта по верху колонны 10 выделяют МА, воду с примесями БЛ и МП, в качестве бокового отбора выделяют концентрат МП, содержащий не более 0,4 мас.% примеси МАОМК, что делает возможным выделение из него товарного МП, отвечающе- 5 го требованиям ТУ, методом простой ректификации.

Кубовым продуктом колонны выделяют смесь МАМАМК, МАОМК, ВПП с некоторым количеством МП.

0 МАМАМК регенерируют из кубового остатка экстракцией его БЛ с последующей простой ректификацией на колонне эффективностью 20 т.т. при давлении 80-100 мм рт.ст.

5 Необходимый для ректификации разделяющий агент (р,а.)- МАМАМ К-синтезируют реакцией ММА и МП путем бурбатажа ММА через МП при температуре 90 - 150°С под вакуумом 70-150 мм рт.ст. Так как р.а. 0 постоянно рециркулирует в процессе, необходима лишь периодическая подпитка системы им, т.е. наработка его является разовой.

Основные результаты по примерам при- 5 ведены в табл. 14.

П р и м е р 1. Средние значения параметров.

Сырье состава, приведенного в примере 1, направляют в количестве 118,2 кг/ч на 0 12-ю тарелку ректификационной колонны, имеющей 24 клапанные тарелки. В питание колонны вводят также 4 кг/ч р.а. - МАМАМК. Массовое соотношение р.а. - отделяемая от МП примесь МАОМК - составляет 5 1:1. Процесс проводят при давлении вверху колонны 150 мм рт.ст., внизу 240 мм рт.ст. температуре вверху колонны 41°С, внизу 252°С, при флегмовом числе 3. Дистиллятом колонны выделяют 73,8 кг/ч продукта, со- 0 держащего воду, ММА и примеси БЛ и МП.

Из укрепляющей секции колонны и 18-й тарелки от ее куба боковым отбором в жидкой фазе выделяют фракцию МП, очищенную от примеси МАОМК. Кубовым 5 продуктом колонны выделяют смесь ВП, МАОМК р.а. Эту смесь подвергают экстракции 3 объемами у-бутиролактона при температуре 50°С. Экстракт подвергают ректификации в колонне эффективностью 20 т.т. при давлении верха 100 мм рт.ст. и

флегмовом числе 2 с выделением по кубу колонны р.а., который рециркулирует е процесс.

Из бокового погона колонны, содержащего всего 0,1 мас.% примеси МАОМК, выделение товарного МП, отвечающего требованиям ТУ, осуществляют известным приемом простой ректификации на 2 колоннах. На первой колонне дистиллятом выделяют легкие примесу: воду, ММА, на второй - целевой МП. Обе колонны имеют эффективность 15 т.т., давление вверху первой колонны 75 мм рт.ст., второй - 50 мм рт.ст., флегмовое число соответственно 10 и 5.

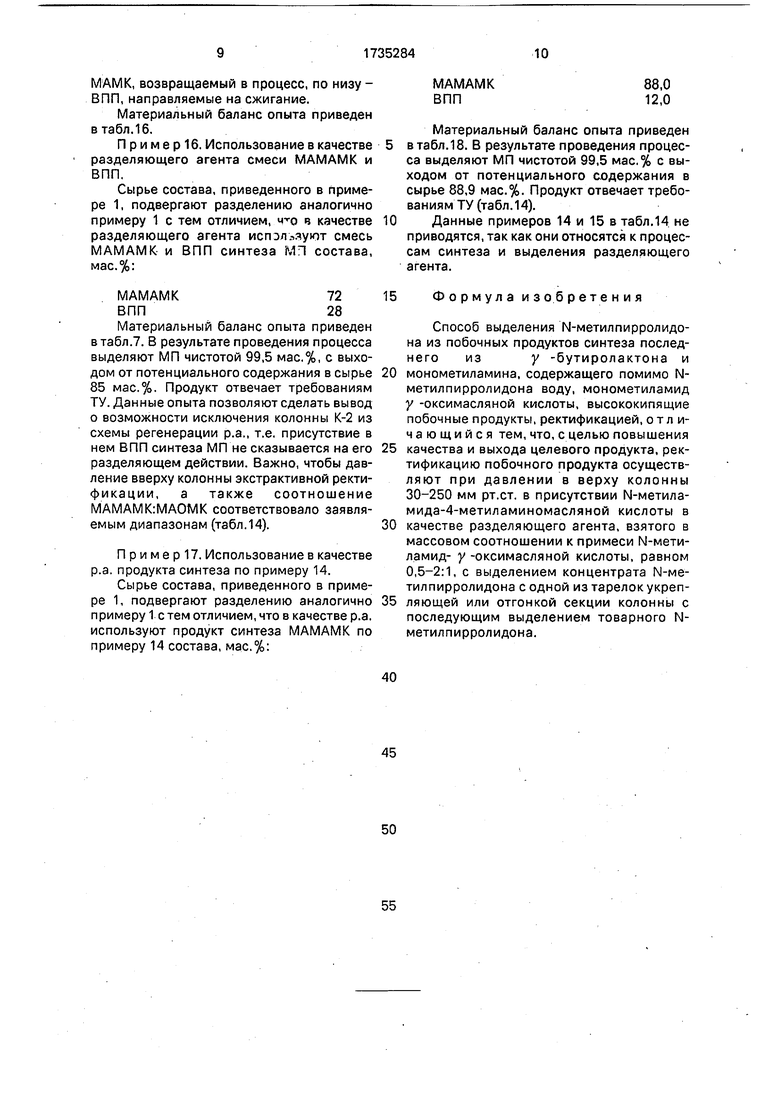

Материальный баланс опыта приведен в табл.1.

В результате проведения процесса выделяют МП чистотой 99,7 мас.% с выходом от потенциального содержания в сырье 93 мас.%.

П р и м е р 2. Нижняя граница давления вверху колонны.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что давление вверху колонны ректификации МП с разделяющим агентом равно 30 мм рт.ст., что соответствует нижней границе. Материальный баланс опыта приведен в табл.2. Чистота целевого продукта 99,5 мас.%, выход 85 мае. %. Продукт отвечает требованиям ТУ на МП.

П р и м е р 3. Верхняя граница по давлению вверху колонны.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что давление вверху колонны ректификации МП с разделяющим агентом равно 250 мм рт.ст., что соответствует верхней границе.

Материальный баланс опыта приведен в табл.3. Чистота целевого продукта 99,5 мас.%, выход 87 мас.%, Продукт отвечает требованиям ТУ на МП.

П р и м е р 4 (сравнительный). Ниже нижней границы по давлению.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что давление вверху колонны ректификации МП с разделяющим агентом равно 20 мм рт.ст., что ниже нижней границы по давлению вверху колонны.

Материальный баланс опыта приведен в табл.4. Чистота целевого продукта 99,1 мае. %, выход 78 мае. %. Продукт не отвечает требованиям ТУ на МП.

П р и м е р 5 (сравнительный). Выше верхней границы по давлению.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что давление вверху колонны ректификации МП с разде- ляющим агентом равно 300 мм рт.ст., что выше верхней границы по давлению вверху колонны.

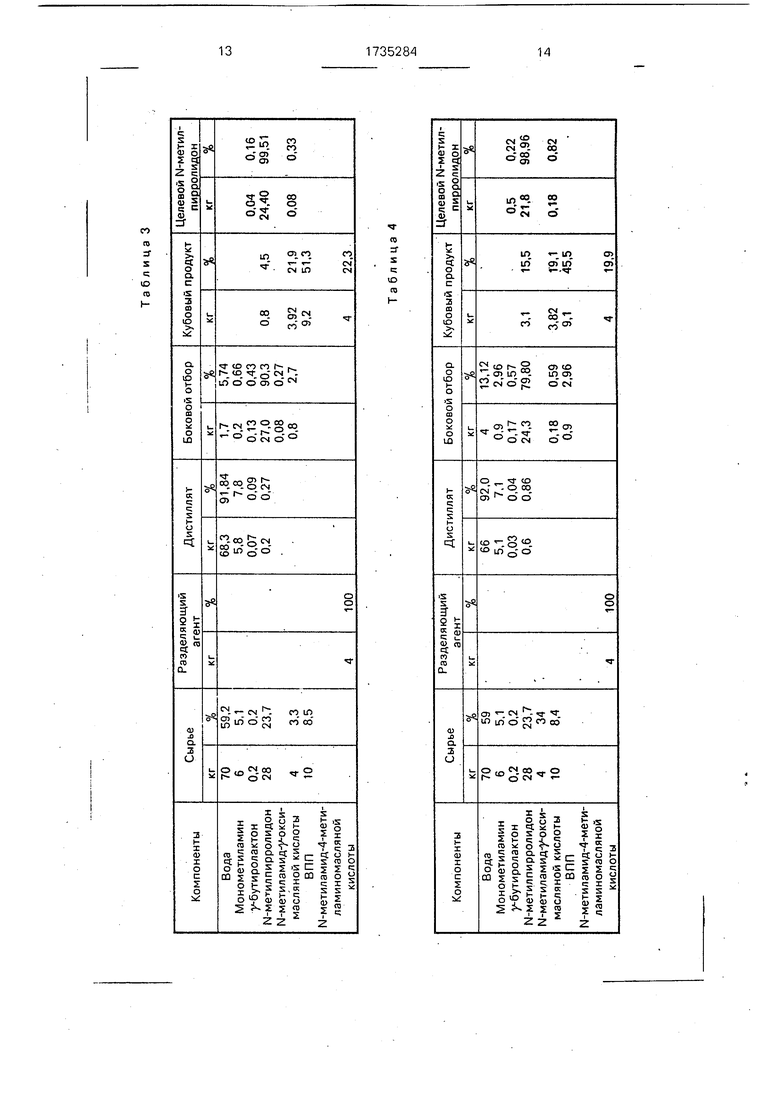

Материальный баланс опыта приведен в табл.5. Чистота целевого продукта 99,0 0 мас.%, выход 79 мас.%. Продукт по качеству не отвечает требованиям ТУ на МП.

Примерб. Нижняя граница соотношения р.а. - МАОМК.

Сырье состава, приведенного в приме5 ре 1, подвергают разделению аналогично

примеру 1 с тем отличием, что соотношение

разделяющий агент - МАОМК равно 0,5 : 1,

что соответствует нижней границе.

Материальный баланс опыта приведен 0 в табл.6. Чистота целевого продукта 99,5 мас.%, выход 86 мас.%. Продукт по качеству отвечает требованиям ТУ на МП.

Пример. Верхняя граница соотношения р.а. - МАОМК.

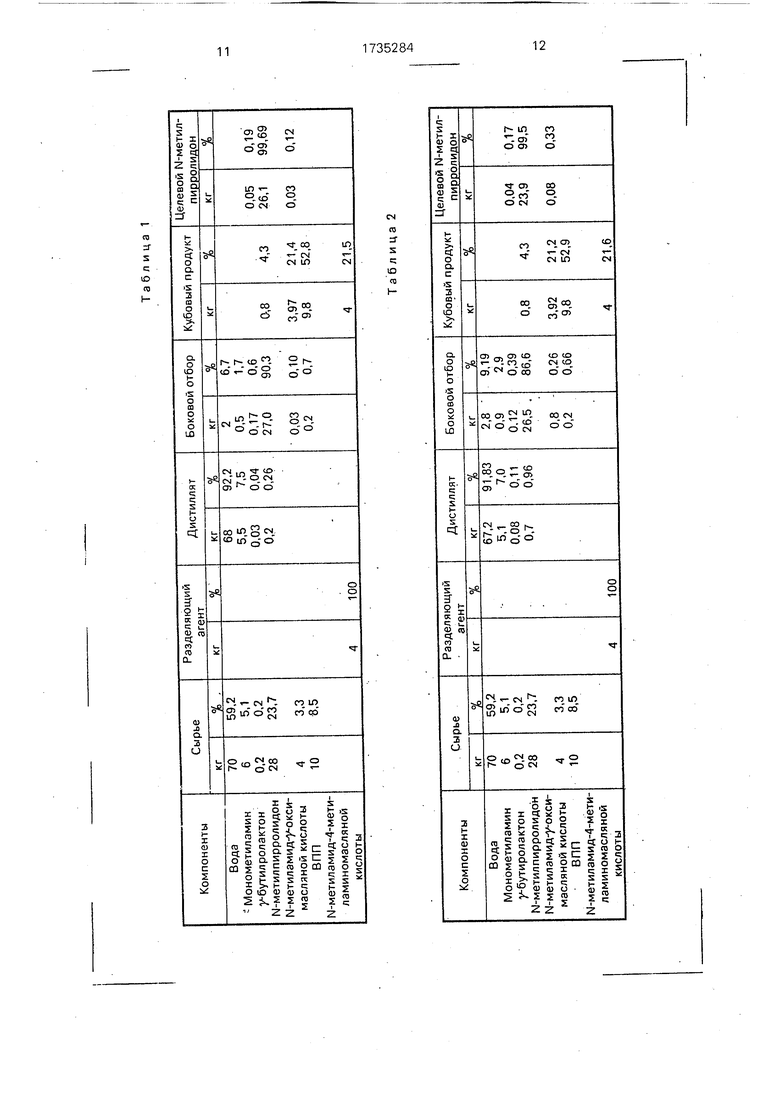

5 Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что соотношение разделяющий агент - МАОМК равно 2:1, что соответствует нижней границе. 0 Материальный баланс опыта приведен в табл.7. Чистота целевого продукта 99,7 мас.%, выход 95 мас.%.

Продукт отвечает по качеству требованиям ТУ на МП.

5 Примерв (сравнительный. Ниже нижней границы соотношения разделяющий агент - МАОМК.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично 0 примеру 1 с тем отличием, что соотношение р.а - МАОМК - равно 0,2:1, что ниже нижней границы.

Материальный баланс опыта приведен в табл. 8. Чистота целевого продукта 98,9 5 мае., % выход 79,0 мае. %.

Продукт не отвечает по качеству требованиям ТУ на МП.

П р и м е р 9 (сравнительный). Выше верхней границы соотношения р.а. - МА- 0 ОМК.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что соотношение р.а. - МАОМК равно 3:1, т.е. выше верхней 5 заявляемой границы.

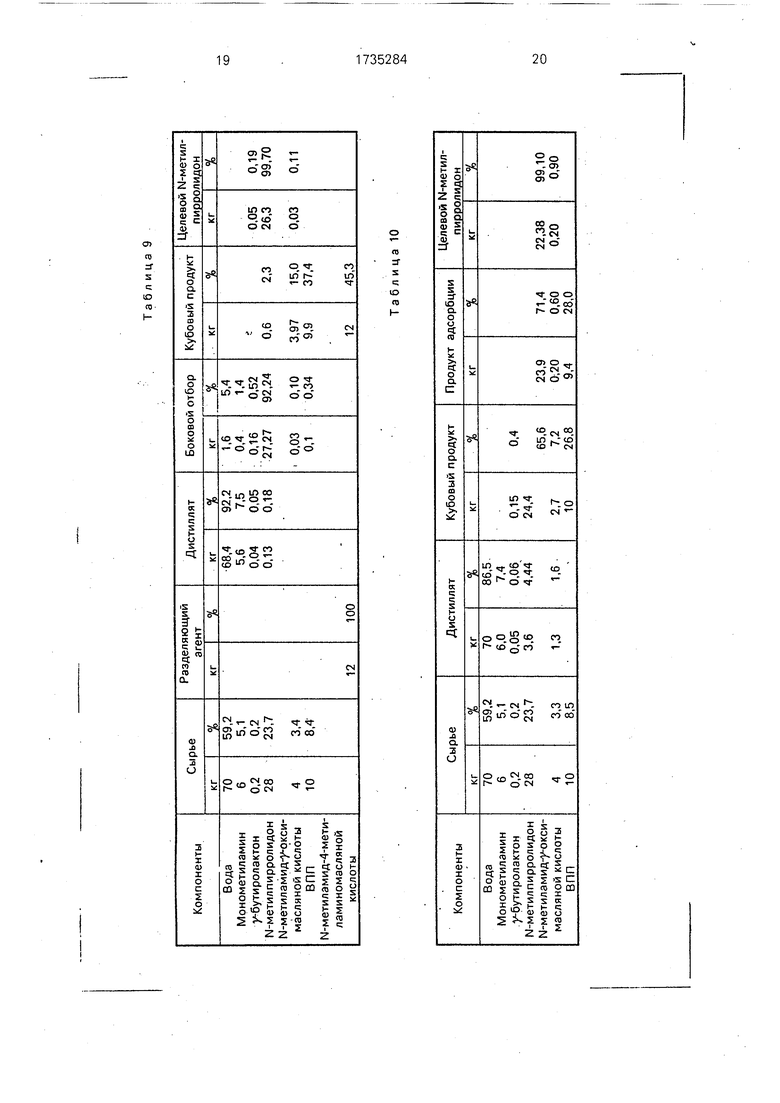

Материальный баланс опыта приведен в табл.9. Чистота целевого продукта 99,70 мас.%, выход 95 мас.%. Данные опыта показывают, что повышение верхнего заявляемого предела соотношения р.а. - МАОМК не

приводит к повышению качества целевого продукта, выход последнего увеличивается всего на 1%, что экономически не компенсируется увеличением расхода р.а.

ПримерЮ. Сырье состава, приведенного в примере 1, направляют в ректификационную колонну эффективностью 30 т.т., работающую при флегмовом числе 5 и давлении 200 мм рт.ст.

Дистиллятом выделяют фракцию, содержащую воду, ММА и другие примеси, кубовым продуктом МП, содержащий БЛ, МАОМК, ВПП (табл.10). Кубовый продукт колонны пропускают через адсорбент, в качестве которого используют Са(ОН)2 в соотношении к МП 50:1. В результате получают продукт адсорбции состава, приведенного в табл. 10. Этот продукт подвергают четкой ректификации на колонне эффективностью 40 т.т. при флегмовом числе 15. Получают целевой МП концентрацией 99,1 мас.% и выходом потенциала 80 мае.%. Выделенный продукт не отвечает требованиям ТУ.

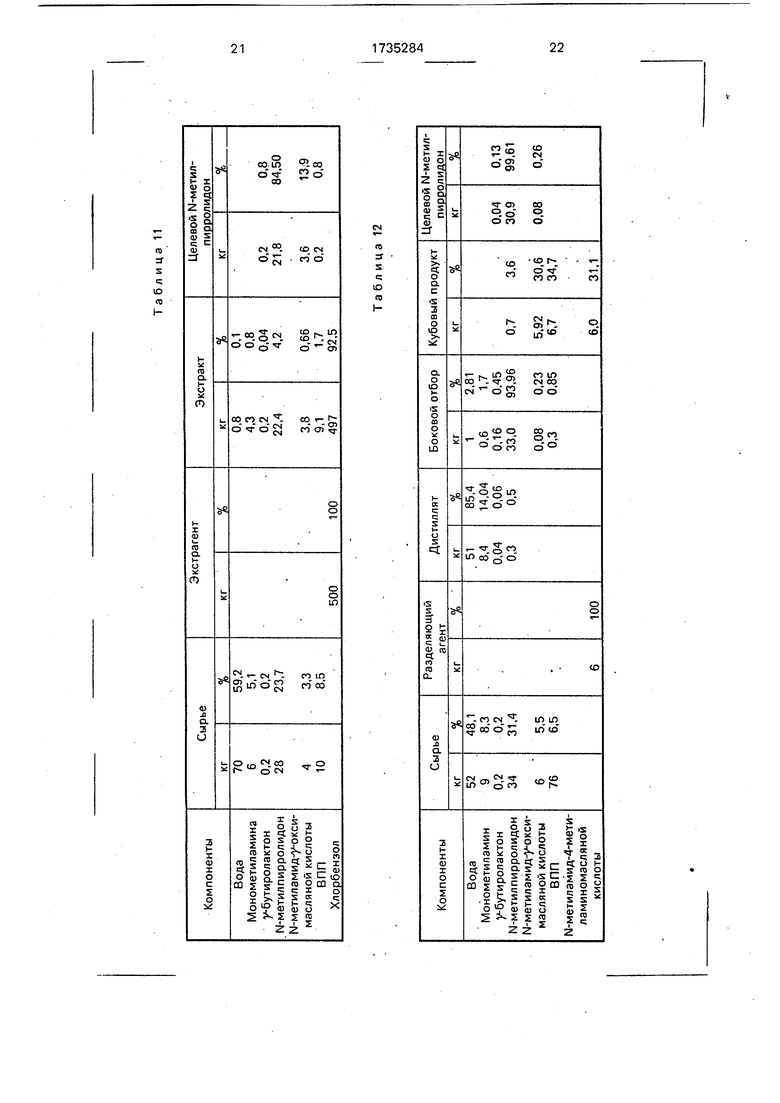

П р и м е р 11. Сырье состава, приведенного в примере 1, в соответствии с известным способом подвергают экстракции хлорбензолом в соотношении экстрагент - сырье 6:1.

Полученный экстракт подвергают ректификации. В результате получают целевой МП чистотой 84,5 мас.% с выходом от потенциала 78 мас.%.

Материальный баланс опыта приведен в табл.11.

Полученный МП не соответствует требованиям ТУ.

Пример12. С другим составом исходного сырья.

Сырье состава, приведенного в табл.12, подвергают разделению аналогично примеру 1. В результате выделяют целевой МП чистотой 99,61 мас.% с выходом 91 мас.%. Материальный баланс опыта приведен в табл,12. Выделенный продукт отвечает требованиям ТУ.

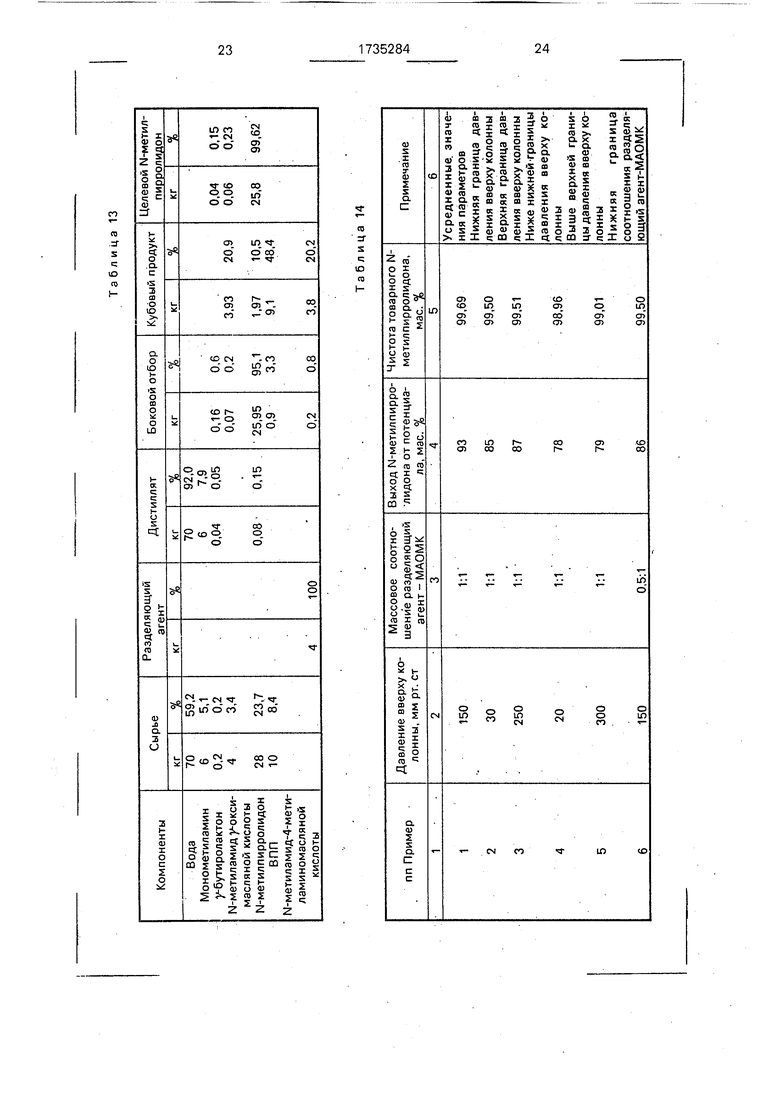

П р и м е р 13. Боковой отбор в отгонной части колонны.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что боковой отбор в колонне ректификации МП с разделяющим агентом осуществляют с 10-й от низа колонны тарелки, т.е. тарелки, находящейся ниже тарелки питания отгонной части колонны. Материальный баланс опыта приведен в табл.13. Целевой продукт99,62 мас.%, выход 92 мас.%. Продукт отвечает требованиям ТУ.

Пример14. Получение разделяющего агента.

В реактор, снабженный обогревом, обратным холодильником и подключенный к вакуумному насосу, загружают 100 кг N-ме- тилпирролидона, имеющего характеристики согласно ТУ. Загруженный аппарат вакуумируют до давления 150 мм рт.ст. и нагревают до температуры 90°С. При дости- 0 жении заданной температуры барботируют через МП 40 кг монометиламина (содержание основного вещества 99 мае. %) в течение 3 ч. После окончания барботажа давление в аппарате снижают до 70 мм рт.ст., нагрева- 5 ют полученную смесь до 150°С и выдерживают 1 ч.

Полученную реакционную смесь подвергают процедуре разделения на ректификационной колонне эффективностью 8 т.т., 0 работающей при давлении верха 50 мм рт.ст., температура верха 150°С и флегмо- вое число 1. По верху колонны выделяют р.а. МАМАМК, направляемый в процесс, по низу - ВПП. Для упрощения технологии р.а. мо- 5 жет быть использован в процессе без предварительного отделения от ВПП.

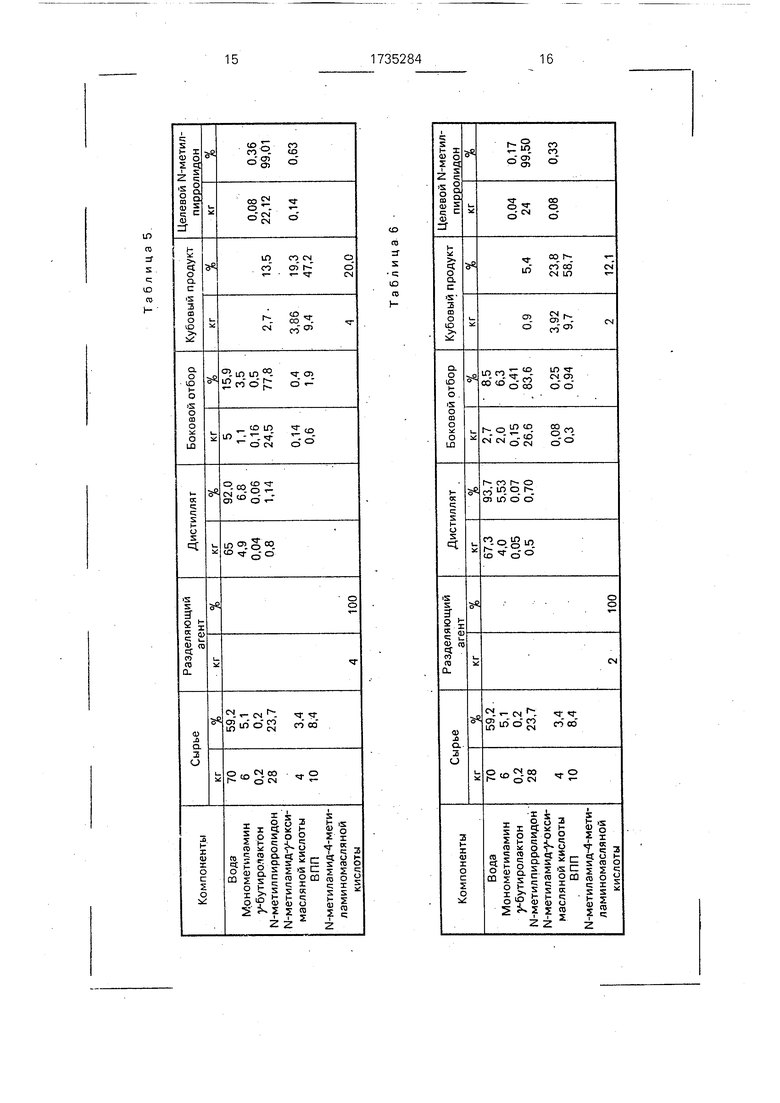

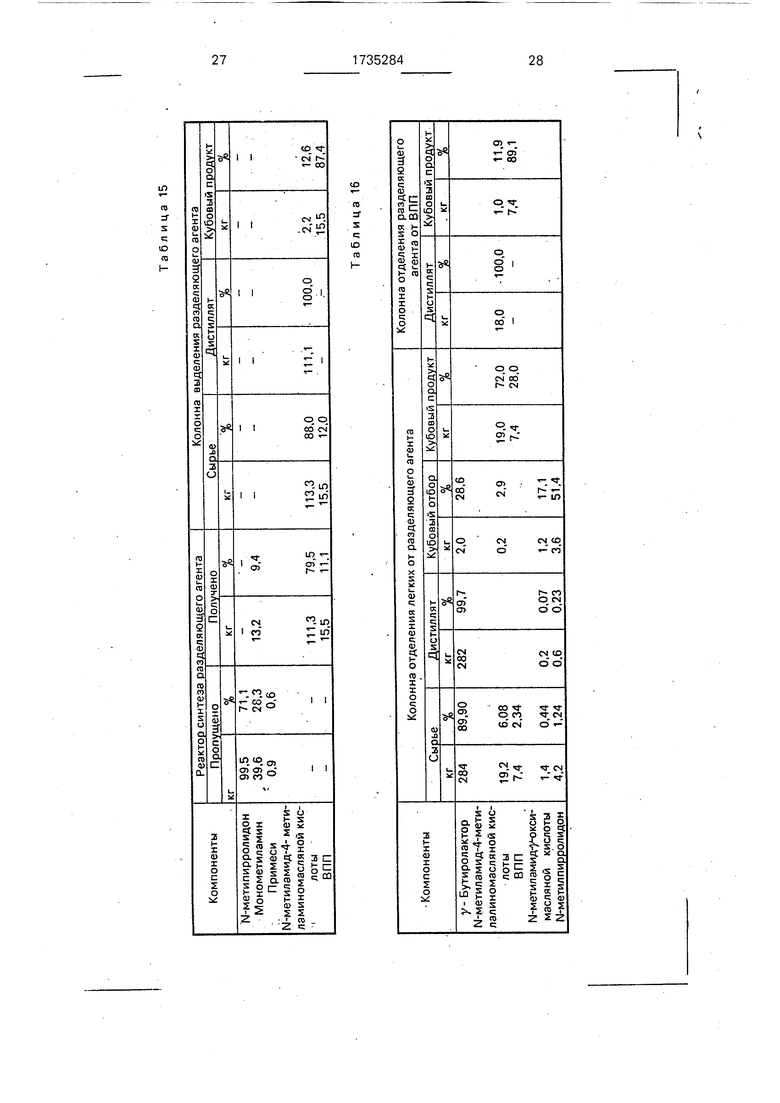

Материальный баланс опыта приведен в табл.15.

П р и м е р 15. Выделение разделяющего 0 агента из кубового остатка.

Кубовый продукт колонны ректификации с р.а. (пример 1) состава, мас.%:

МП4,3

МАОМК21,4

5 ВПП52,8

МАМАМК21,5

в количестве 100 кг экстрагируют при температуре 50°С в экстракторе эффективностью 20 т.т. с использованием 287 кг БЛ в 0 качестве экстрагента.

В результате экстракции получают 316,2 кг экстрактной фазы состава, мас.%:

БЛ89,90

МАМАМК6,08

5ВПП2,34

МАОМК0,44

МП1,24

Экстракт подвергают ректификации в колонне К-1 эффективностью 20т.т. при дав- 0 лении верха 100 мм.ст. и температуре 135,4°С, при флегмовом числе 2. Дистиллятом колонны выделяют БЛ, боковым отбором с 6 т.т. от верха - смесь МП + МАОМК кубовым продуктом смесь МАМАМК и ВПП. 5 Кубовый продукт колонны направляют в питание колонны К-2 эффективностью 8 т.т., работающей при давлении верха 50 мм рт.ст. температуре верха 150°С и флегмовом числе 1. По верху колонны выделяют регенерированный разделяющий агент - МАМАМК, возвращаемый в процесс, по низу - ВПП, направляемые на сжигание.

Материальный баланс опыта приведен в табл. 16.

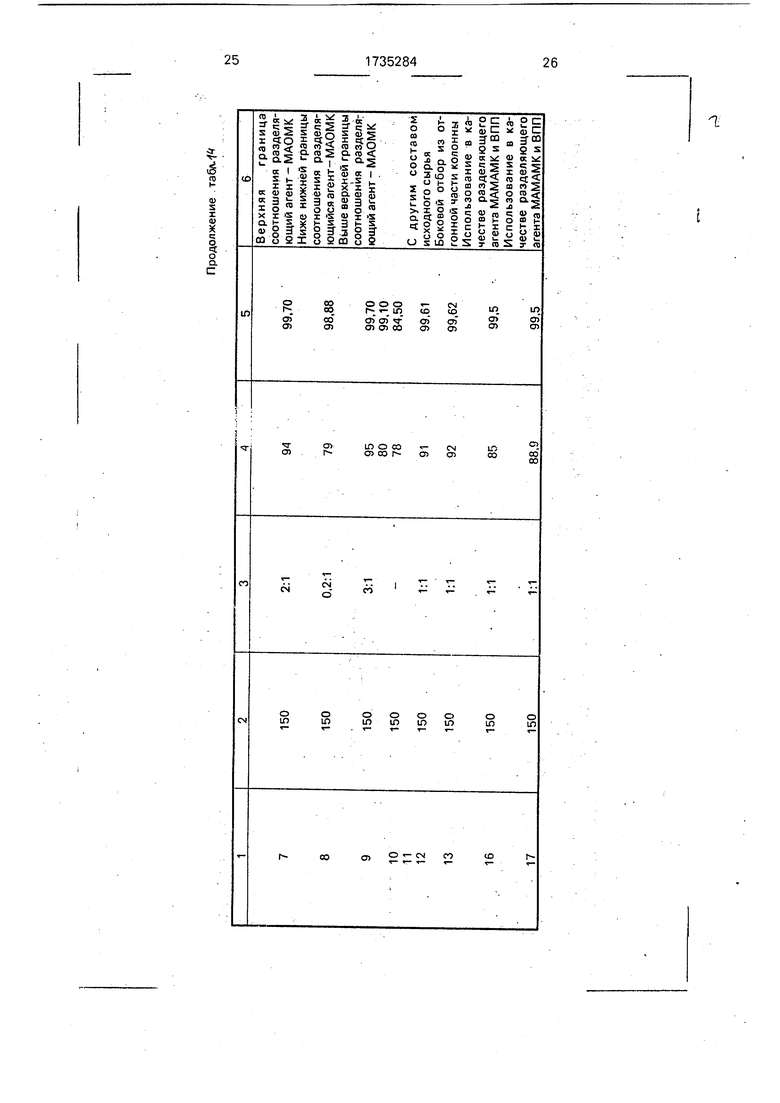

П р и м е р 16. Использование в качестве разделяющего агента смеси МАМАМК и ВПП.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, в качестве разделяющего агента испэлдяуют смесь МАМАМК и ВПП синтеза Ml состава, мас.%:

МАМАМК72

ВПП28

Материальный баланс опыта приведен в табл.7. В результате проведения процесса выделяют МП чистотой 99,5 мас.%, с выходом от потенциального содержания в сырье 85 мас.%. Продукт отвечает требованиям ТУ. Данные опыта позволяют сделать вывод о возможности исключения колонны К-2 из схемы регенерации р.а., т.е. присутствие в нем ВПП синтеза МП не сказывается на его разделяющем действии. Важно, чтобы давление вверху колонны экстрактивной ректи- фикации, а также соотношение МАМАМК:МАОМК соответствовало заявляемым диапазонам (табл.14).

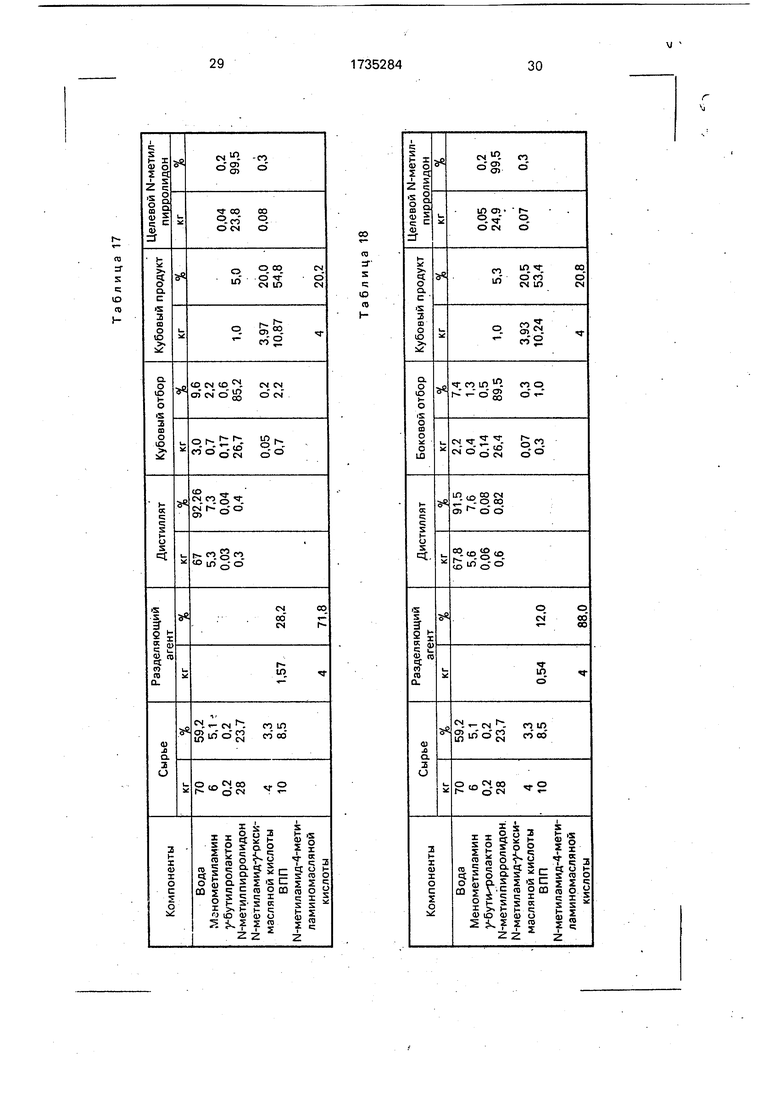

П р и м е р 17. Использование в качестве р.а. продукта синтеза по примеру 14.

Сырье состава, приведенного в примере 1, подвергают разделению аналогично примеру 1 с тем отличием, что в качестве р.а. используют продукт синтеза МАМАМК по примеру 14 состава, мас.%:

МАМАМК ВПП

88,0 12,0

Материальный баланс опыта приведен в табл.18. В результате проведения процесса выделяют МП чистотой 99,5 мас.% с выходом от потенциального содержания в сырье 88,9 мас.%. Продукт отвечает требованиям ТУ (табл.14).

Данные примеров 14 и 15 в табл.14 не приводятся, так как они относятся к процессам синтеза и выделения разделяющего агента.

Ф о р м у л а и з о б р ете н и я

Способ выделения N-метилпирролидо- на из побочных продуктов синтеза последнего изу -бутиролактона и

монометиламина, содержащего помимо N- метилпирролидона воду, монометиламид у -оксимасляной кислоты, высококипящие побочные продукты, ректификацией, отличающийся тем, что, с целью повышения

качества и выхода целевого продукта, ректификацию побочного продукта осуществляют при давлении в верху колонны 30-250 мм рт.ст. в присутствии N-метила- мида-4-метиламиномасляной кислоты в

качестве разделяющего агента, взятого в массовом соотношении к примеси М-мети- ламид- у-оксимасляной кислоты, равном 0,5-2:1, с выделением концентрата М-ме- тилпирролидона с одной из тарелок укрепляющей или отгонкой секции колонны с последующим выделением товарного N- метилпирролидона.

Таблица 2

--j w ел

(О СО

Jb

4

-j со ел to

СО .Ј

6

-vl

OJ

ел i-o

со

-fc.

Таблица 8

-j со ел ю со -fc.

Таблица 10

-j со л ю со

-Ј

12

-j

со ел го

с

.ь.

14

со ел ю оэ -t.

16

-xj

со ел ю со .ь

18

-j со ел ю со

Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1992 |

|

RU2043332C1 |

| Способ получения спиртов С @ из побочных продуктов производства бутанолов | 1987 |

|

SU1509349A1 |

| Способ выделения изобутилового спирта из спиртоэфирных фракций производства бутиловых спиртов методом оксосинтеза | 1986 |

|

SU1330122A1 |

| Способ очистки н-бутилового спирта от примесей кетонов С @ | 1987 |

|

SU1498750A1 |

| СПОСОБ ВЫДЕЛЕНИЯ МОНОИЗОБУТИРАТА 2,2,4-ТРИМЕТИЛ-1,3-ПЕНТАНДИОЛА ИЗ ПРОДУКТА КОНДЕНСАЦИИ ИЗОМАСЛЯНОГО АЛЬДЕГИДА | 1995 |

|

RU2082712C1 |

| СПОСОБ ВЫДЕЛЕНИЯ 2-ЭТИЛГЕКСАНОЛА ИЗ ПОБОЧНОГО ПРОДУКТА | 1995 |

|

RU2083545C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ C | 1990 |

|

RU2021242C1 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АНИЛИНА ИЗ ПРОДУКТА ГИДРИРОВАНИЯ НИТРОБЕНЗОЛА | 1998 |

|

RU2141473C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТИЛГЕКСАНАЛЯ | 2004 |

|

RU2272804C1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-12—Подача