Изобретение относится к лакокрасочной промышленности, в частности к получе- нию эпоксидных порошковых красок, используемых для защитно-декоративных и антикоррозионных покрытий.

Известен состав эпоксидной порошковой краски для покрытий, включающий высокомолекулярную эпоксидиановую смолу, пигменты, отвердитель, аэросил, поливи- нилбутиловый эфир и поливинилбутираль.

Краску используют для получения электроизоляционных и антикоррозионных покрытий.

К недостаткам краски относятся значительное водопоглощение (10%), низкие декоративность и кислотостойкость.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является порошковая краска для покрытий, включающая насыщенную полиэфирную смолу, пиромеллитовый диангидрид, окись цинка, янтарь плавленный, пигмент черный железоокисный.углерод технический, полиметилбутоксиметилсилоксан в виде 50%-ного раствора в ксилоле и добавку БИК- 360 на основе сополимера бутоксиэтилакри- лата и 2,6-этилгексилакрилата.

Покрытия на основе известной краски неустойчивы в кислых средах, имеют неудовлетворительную декйративность, связанную с низкой интенсивностью цвета черного железоокисного пигмента.

Целью изобретения является улучшение декоративности и химической стойкости покрытий.

vj СО СЛ

со со

-N

Поставленная цель достигается тем, что порошковая краска для покрытий, включающая насыщенную полиэфирную смолу, пи- ромеллитовый диангидрид, окись цинка, янтарь плавленый, пигмент черный железо- оксный, полиметилбутоксиметилсилоксан в виде50%-ного раствора в ксилоле и добавку БИК-360 на основе сополимера бутоксиэти- лакрилата и 2,6-этилгексилакрилата, содержит в качестве пигмента черного железоокисного пигмент черный железо- окисный с маслоемкестью 18-20 г масла на 100 г, укрывистостью4-5 г/м2, коэффициентом отражения 2,68-2,95% из отработанного железоокисного катализатора - отхода производства бутадиена или стирола при следующем соотношении компонентов, мае.ч., насыщенная полиэфирная смола 85,0-100,0; пиромеллитовый диангидрид 3,0-10,0; окись цинка 6,0-7,5; янтарь плав- леный 0,4-0,5; полиметилбутоксиметилсилоксан в виде 50%-ного раствора в ксилоле 0,1 - 0,2, добавка БИК-360 на основе сополимера бутоксиэтилакрилата и 2,6-этилгексилакрилата 0,7-1,0, пигмент черный железоокисный из отработанного железоокисного катализатора 8,0-10,0.

В качестве насыщенной полиэфирной смолы используют:

полиэфирную смолу Ч-35п-71 - продукт взаимодействия этилен гликоля, диэтиленг- ликоля, глицерина и диметилтерефталата; смола характеризуется температурой размягчения 91° С, гидроксильным числом 130- 180 мг КОН/г, кислотным числом 7-10 мг КОН/г, содержанием летучих-не более 2%;

полиэфирную смолу Ч-35п-84К - продукт взаимодействия многоатомных спиртов, диметилтерефталата и фталевого ангидрида; ее характеристики: температура размягчения (95± 5)° С, кислотное число 70-90 мг КОН/г, гидроксильное число 10 мг КОН/г, содержание летучих - не более 2%.

Кроме того, могут быть использованы и другие насыщенные полиэфирные смолы.

В качестве отвердителя применяют пиромеллитовый диангидрид,а ускорителя отверждения - окись цинка,

Для улучшения розлива используют полиметилбутоксиметилсилоксан в виде 50%-ного раствора в ксилоле (АФ-2К) и добавку БИК-360 на основе сополимера бутоксиэтилакрилата и 2,5-этилгексилакрилата.

В качестве ерного железоокисного пигмента используют пигмент, получаемый из отработанного железоокисного катализатора - отхода производства бутадиена или стирола дегидрированием соответственно бутиленов или этилбензола, который прокаливают в среде водяного пара при

550-650° С в течение от 4 до 8 ч, затем охлаждают в среде азота со скоростью 20- 40° С/ч до 40-80° С, промывают, сушат и размалывают.

Черный железоокисный пигмент, полученный из отработанного железоокисного катализатора К-24 - отхода производства бутадиена дегидрированием бутенов, имеет следующий состав, %: Рв20з 70-72; СгаОз 8-10, Zr02 1,9-2; К20 12-15.

Черный железоокисный пигмент, полученный из отработанного железоокисного катализатора К - 28 - отхода производства стирола дегидрированием этилбензола, имеет состав, %: РеаОз 80-82; СгаОз 2-3; Si02 1,5-2; К20 12-15.

Свойства черного железоокисного пигмента: массовая доля Fe в пересчете на Ре20з 88-96%, массовая доля летучих 1%, маслоемкость 18-20 г масла/100 г Пг, укры- вистость 4-5 г/м2, коэффициент отражения 2,68-2,95%.

Пример. Получение черного железоокисного пигмента.

Отработанный железоокисный катализатор К-24 - отход производства бутадиена дегидрированием бутенов - по окончании срока службы перед выгрузкой из реактора обрабатывают водяным паром при 650° С в течение 8 ч, затем охлаждают в токе азота со скоростью 20° С/ч. Охлажденный до 80° С катализатор выгружают из реактора, промывают до содержания водорастворимых примесей 0,3 мас.%, сушат и размалывают на дезинтеграторе до глубины 5 мкм.

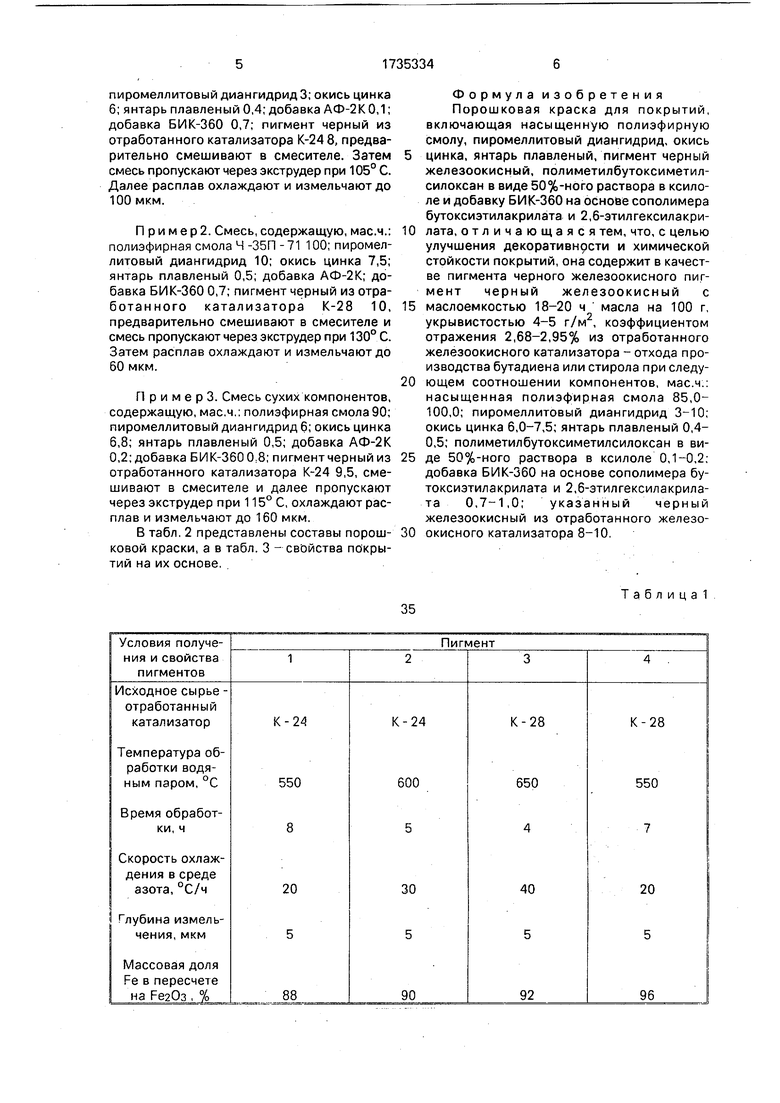

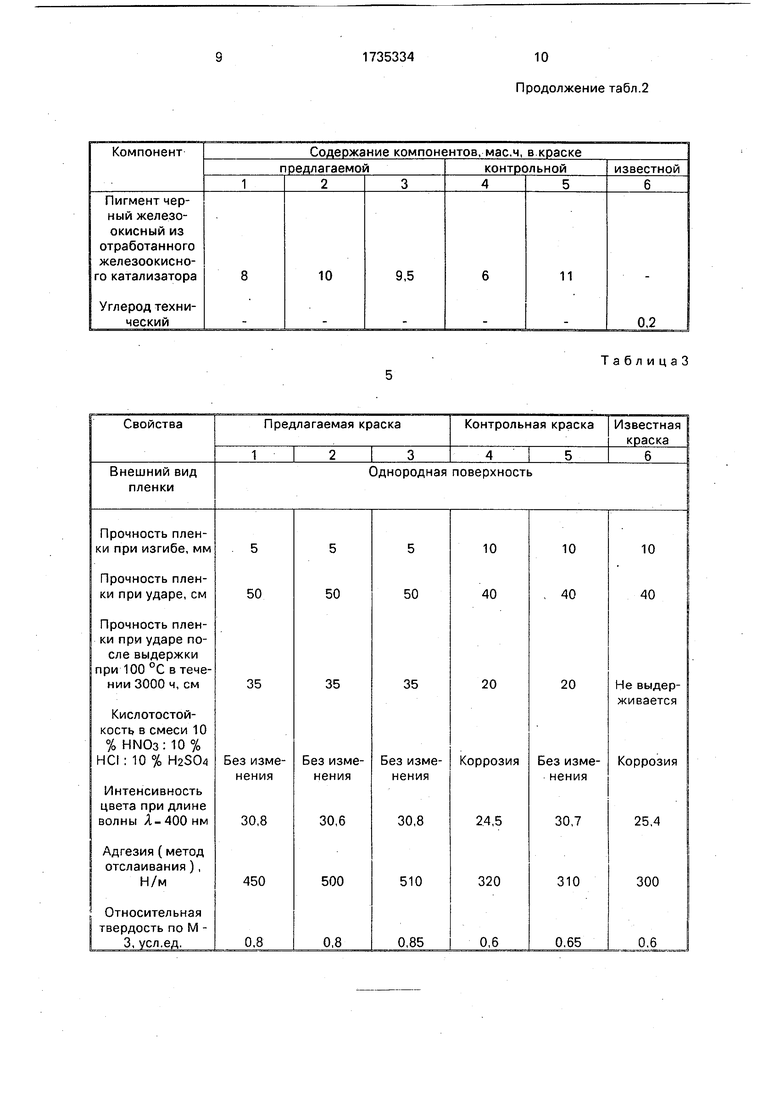

В табл. 1 приведены условия получения и свойства полученных пигментов, использованных в предлагаемых красках.

Для приготовления краски предварительно измельченную смолу загружают в смеситель, где смешивают с пигментами, наполнителями и другими сыпучими компонентами. Затем смесь загружают в реактор типа СНД, в котором производят плавление смолы и интенсивное перемешивание в этом расплаве до однородного состава,

Температура в реакторе 105-130° С.

Однородность состава контролируют визуально.

После выхода из смесителя горячий расплав охлаждают и размельчают до размеров частиц 50-100 мкм.

Нанесение порошковой краски на металлическую поверхность осуществляют любым из известных электростатических методов. Отверждение покрытия при толщине слоя (100 ±25) мкм проводят при 180° С в течение 15 мин.

П р и м е р 1. Смесь, содержащую, мае.ч,: полиэфирная смола Ч - 35п - 71 85;

пиромеллитовый диангидрид 3; окись цинка 6; янтарь плавленый 0,4; добавка АФ-2КО,1; добавка БИК-360 0,7; пигмент черный из отработанного катализатора К-24 8, предварительно смешивают в смесителе. Затем смесь пропускают через экструдер при 105° С. Далее расплав охлаждают и измельчают до 100 мкм.

П р и м е р 2. Смесь, содержащую, мас.ч.: полиэфирная смола Ч-35П-71 100; пиромеллитовый диангидрид 10; окись цинка 7,5; янтарь плавленый 0,5; добавка АФ-2К; добавка БИК-360 0,7; пигмент черный из отра- ботанного катализатора К-28 10, предварительно смешивают в смесителе и смесь пропускают через экструдер при 130° С. Затем расплав охлаждают и измельчают до 60 мкм.

П р и м е р 3. Смесь сухих компонентов, содержащую, мас.ч.: полиэфирная смола90; пиромеллитовый диангидрид 6; окись цинка 6,8; янтарь плавленый 0,5; добавка АФ-2К 0,2; добавка БИК-360 0 8; пигмент черный из отработанного катализатора К-24 9,5, смешивают в смесителе и далее пропускают через экструдер при 115° С, охлаждают расплав и измельчают до 160 мкм.

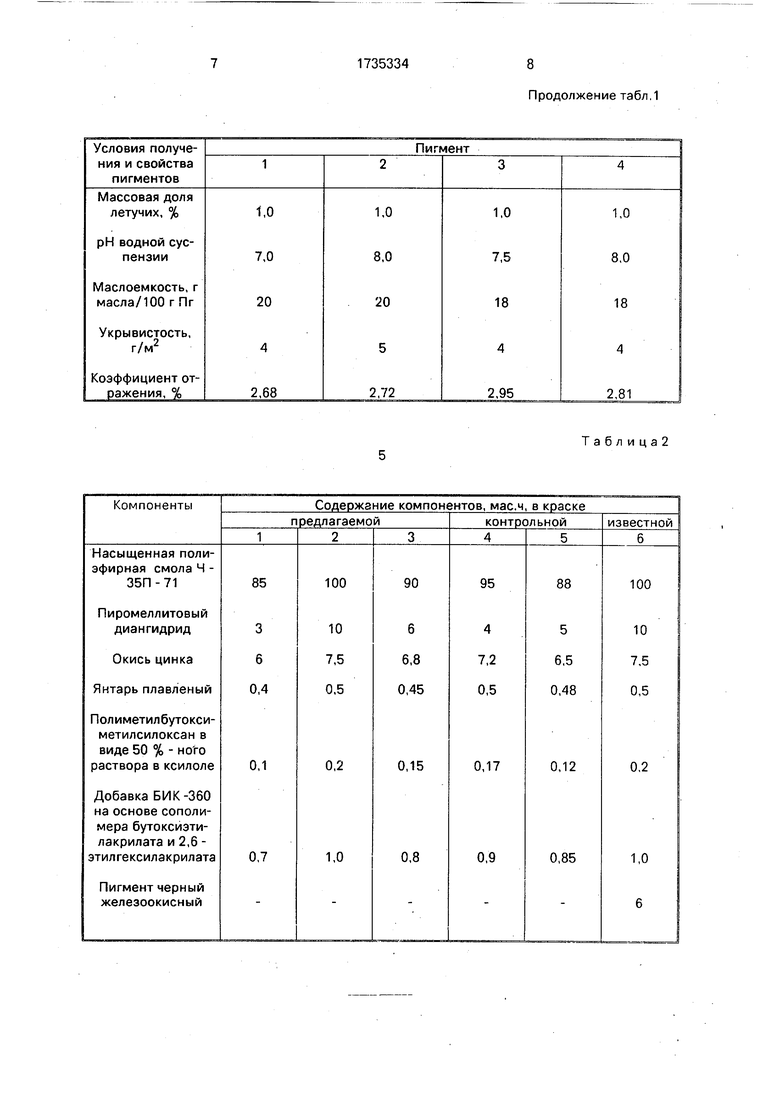

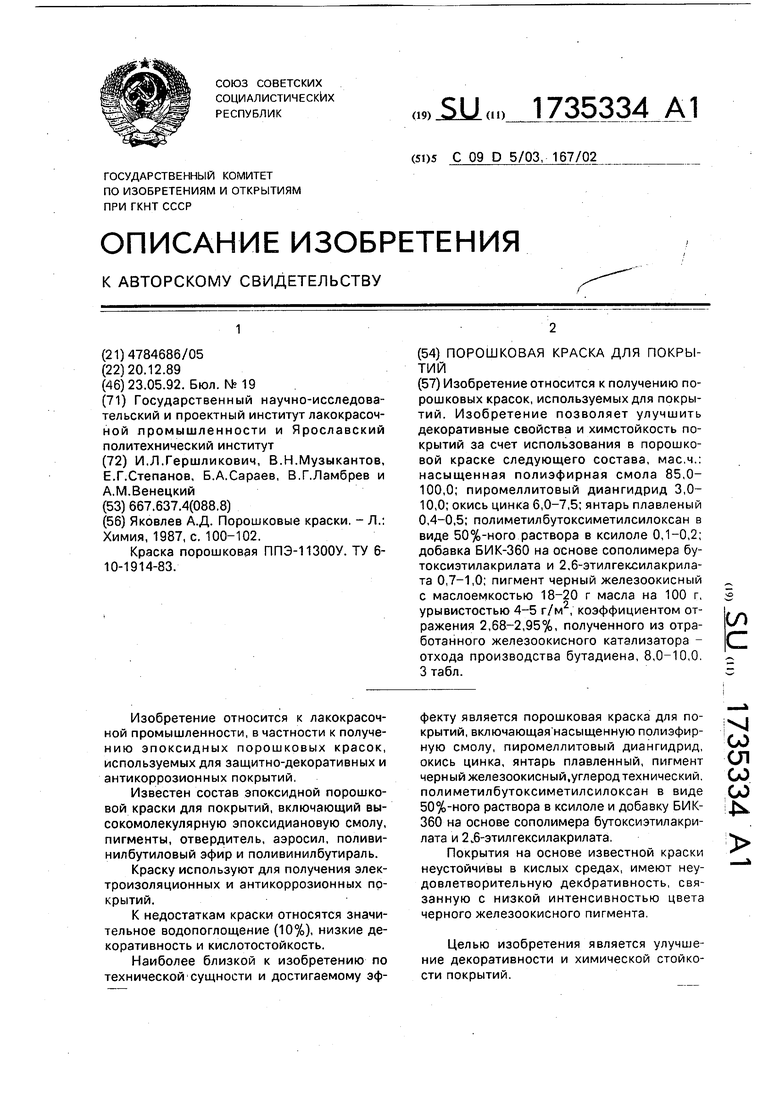

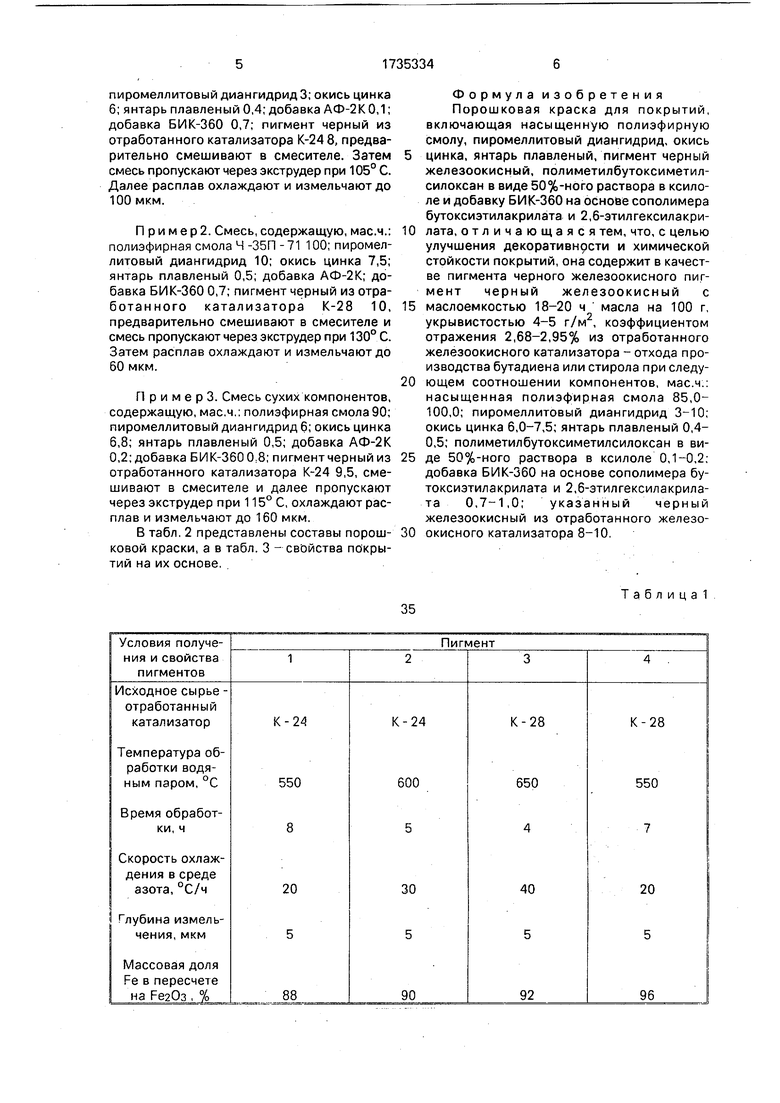

В табл. 2 представлены составы порошковой краски, а в табл. 3 - свойства покрытий на их основе.

Формула изобретения Порошковая краска для покрытий, включающая насыщенную полиэфирную смолу, пиромеллитовый диангидрид, окись

цинка, янтарь плавленый, пигмент черный железоокисный, полиметилбутоксиметил- силоксан в виде 50%-ного раствора в ксилоле и добавку БИК-360 на основе сополимера бутоксиэтилакрилата и 2,6-этилгексилакрилата, отличающаяся тем, что, с целью улучшения декоративности и химической стойкости покрытий, она содержит в качестве пигмента черного железоокисного пигмент черный железоокисный с

маслоемкостью 18-20 ч масла на 100 г, укрывистостью 4-5 г/м2, коэффициентом отражения 2,68-2,95% из отработанного железоокисного катализатора - отхода производства бутадиена или стирола при следующем соотношении компонентов, мас.ч.: насыщенная полиэфирная смола 85,0- 100,0; пиромеллитовый диангидрид 3-10; окись цинка 6,0-7,5; янтарь плавленый 0,4- 0,5; полиметилбутоксиметилсилоксан в виде 50%-ного раствора в ксилоле 0,1-0,2; добавка БИК-360 на основе сополимера бутоксиэтилакрилата и 2,6-этилгексилакрила- та 0,7-1,0; указанный черный железоокисный из отработанного железоокисного катализатора 8-10.

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая композиция для покрытий | 1990 |

|

SU1796646A1 |

| Порошковая краска | 1974 |

|

SU734238A1 |

| Способ получения порошковой краски | 1989 |

|

SU1786049A1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2470054C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2063410C1 |

| АНТИКОРРОЗИОННАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2325416C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННЫХ ПОКРЫТИЙ | 2003 |

|

RU2246512C1 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| КОМПОЗИЦИЯ ДЛЯ САМОПОЛИРУЮЩЕЙСЯ ПРОТИВООБРАСТАЮЩЕЙ МОРСКОЙ КРАСКИ | 1988 |

|

RU2145618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ КОМПОЗИЦИЙ ДЛЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ СТАДИИ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2000 |

|

RU2200175C2 |

Изобретение относится к получению порошковых красок, используемых для покрытий. Изобретение позволяет улучшить декоративные свойства и химстойкость покрытий за счет использования в порошковой краске следующего состава, мае.ч.: насыщенная полиэфирная смола 85,0- 100,0; пиромеллитовый диангидрид 3,0- 10,0; окись цинка 6,0-7,5; янтарь плавленый 0,4-0,5; полиметилбутоксиметилсилоксан в виде 50%-ного раствора в ксилоле 0,1-0,2; добавка БИК-360 на основе сополимера бу- токсиэтилакрилата и 2,6-этилгекЈилакрила- та 0,7-1,0; пигмент черный железоокисный с маслоемкостью 18-20 г масла на 100 г, урывистостью 4-5 r/м2, коэффициентом отражения 2,68-2,95%, полученного из отработанного железоокисного катализатора - отхода производства бутадиена, 8,0-10,0. 3 табл. сл с

35

Т а б л и ц а 1

Продолжение табл,1

Таблица2

Продолжение табл.2

ТаблицаЗ

| Яковлев А.Д | |||

| Порошковые краски | |||

| - Л.: Химия, 1987, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

| Черпаковый экскаватор для добычи торфа | 1927 |

|

SU11300A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-05-23—Публикация

1989-12-20—Подача